放顶煤开采中顶煤破坏影响因素分析

2022-01-24范文东

范文东

(山西潞安郭庄煤业有限责任公司,山西 长治 046100)

厚煤层是我国主要的煤层存在形式,目前采用放顶煤的方式开采厚煤层,因其具有工艺简单、回采率高等特点,已成为厚煤层开采的主要方式。厚煤层的放顶煤开采主要通过采煤机对底部煤层进行开采,再由输送机将煤炭运出,由于形成的采空区受到上覆岩层的压力作用,顶煤易破碎,因此,通过液压支架的放煤口将破碎顶煤放出,从而实现厚煤层的开采。

顶煤的破碎量是决定放顶煤开采效率的重要因素,顶煤的破碎受到开采过程中多种因素的影响,包括顶板条件、液压支架的支撑作用等[1]。然而,对于顶煤的破碎需要进行大量的现场试验才能确定其变形破碎规律。若进行大量的技术实验,不仅成本较大,并且研究的周期较长,无法在现场进行有效实施,因此,采用数值仿真分析的方式对顶煤的破碎规律进行分析,以此来优化现场实施工艺参数,提高顶煤的破碎率,从而提高放顶煤开采的效率[2]。

1 顶煤厚度对破碎率的影响分析

放顶煤开采过程中,顶煤的厚度对破碎率具有直接影响,顶煤厚度过大会使得破碎效果有限,而厚度过小时,则会限制开采效率。通过采用FLAC分析软件对顶煤的破碎情况进行仿真模拟,以此分析顶煤厚度对顶煤破碎率的影响。

采用FLAC分析中的应变软化来对煤岩层的破碎进行模拟。根据岩层呈现的脆性破坏形式,建立煤岩层的模型,其组成包括粗砂岩、细砂岩、泥煤、细沙岩泥等,设定各个组成成分的厚度及相应的物理参数,以此对顶煤的厚度进行分析;设定直接顶的厚度分别为3.5 m、5 m、7.5 m,以此对顶煤的破碎情况进行模拟分析[3]。

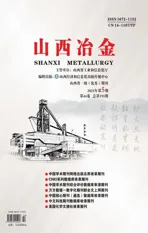

经过FLAC仿真运算,得到顶煤厚度分别为3.5m及5 m时的顶煤塑性区分布及破坏系数分布,如图1、图2所示。从图1、图2中可以看出,当顶煤厚度为3.5 m时,顶煤的弹性区直径为1 m,弹性区主要分布在支架顶梁的前方位置处,与顶煤厚度为5 m时的塑性变形区分布一致,这说明在支架顶梁上方位置处的顶煤的破碎性有所增加[4],有利于顶煤的放出;上方的顶煤破碎系数为0.72~1.25,略大于顶煤厚度为5 m时的破碎系数,整个区域的综合破碎系数也相对较大,这说明顶煤厚度较低时,顶煤没有形成垫层效应,顶煤的破碎效果较好,有利于顶煤的放出。

图1 顶煤厚度为3.5 m

图2 顶煤厚度为5 m

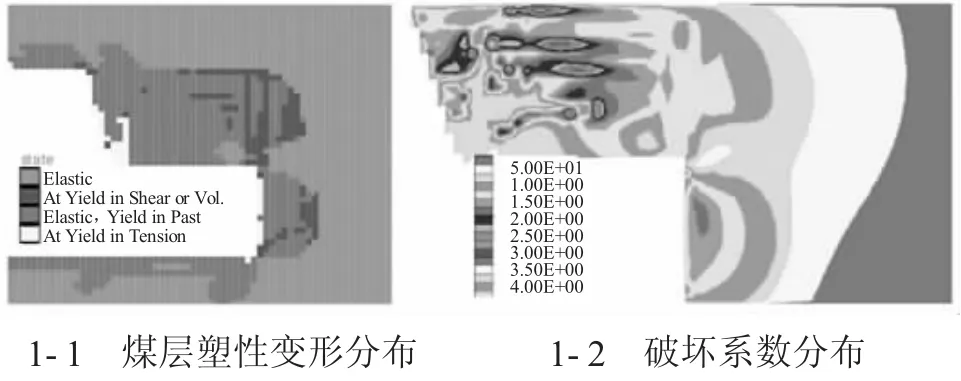

顶煤厚度为7.5 m时,顶煤的塑性区分布及破坏系数如下页图3所示,从图3可以看出,在顶煤厚度增加后,顶煤形成垫层效应,对于下位顶煤的破碎造成一定影响。顶煤的弹性区增加为较大的椭圆形区域,支架上方的顶煤破碎效果减弱,而整个区域的破碎系数中,前方顶的破碎系数有所增加[5],这是由于随着顶煤厚度的增加,支架的承载压力相应增加,从而使得顶煤的破碎系数增加。由于液压支架的压力导致前方顶的破碎系数增加,这将不利于工作面的稳定,会对工作面的顶板及煤壁支护造成一定的困难,因此,通过应减小顶煤的厚度来避免发生冒顶等安全事故。

图3 顶煤厚度为7.5 m

通过上述的分析可知,在放顶煤开采中,顶煤的厚度增加会造成顶煤的垫层效应,并且随着厚度的增加,作用越明显,表现为支架的前方顶弹性区域增加,并且破碎效果较差的顶煤容易造成放煤口的堵塞,不利于顶煤的放出,因此,应对开采的顶煤厚度进行相应控制,以避免垫层效应的积聚。

2 支架支撑作用对破碎率的影响分析

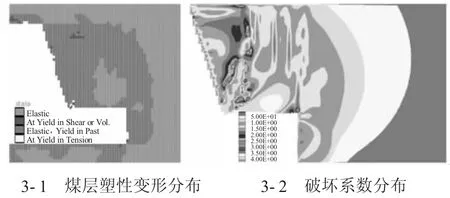

放顶煤开采过程中离不开液压支架的支撑作用,顶煤在支架连续的加压、卸压过程破坏了煤层的连续性,增加了煤层的破碎率。液压支架的反复作用,使得煤层的塑性变形区增加[6],在煤层厚度为5 m的情况下,对实施支架支撑作用后的煤层的破碎情况进行模拟,得到如图4所示的塑性变形分布及破坏系数分布情况。

从图4中可以看出,支架的连续支撑作用使得塑性变形区增大,提高了煤层的破坏系数,同时,塑性变形区的分布规律与上述分析一致,这表明支架的支撑作用没有改变煤壁的稳定性,有利于煤层的开采。由于煤层矸石的不同,其对煤层的破碎性具有重要影响,在夹矸的情况下,因矸石的塑性相对较差,使得支架的支撑作用受限,降低了顶煤的破碎性。在这种情况下,可以对顶煤的液压支架进行多次操作,以提高矸石的破碎性,从而利于顶煤的放出。

图4 支架多次作用下的厚度为5 m的顶煤分布情况

3 结论

1)顶煤的厚度增加时,会造成顶煤的垫层效应,并且随着厚度的增加,作用越明显,不利于顶煤的放出,因此,应对开采的顶煤厚度进行相应的控制,以避免垫层效应的积聚。

2)液压支架在加压、卸压的过程中,可以增加煤层的塑性,提高煤层的破碎性,特别是针对含有夹矸的煤层,可以通过多次升降液压支架的方式来提高顶煤的破碎性。

3)在进行放顶煤的开采过程中,依据现场的煤层条件,设定相应的顶煤厚度及对液压支架进行支撑,有利于增加顶煤的放出,提高煤矿的开采效率。