热镀锌线涂机涂辊开合机构驱动系统的改进分析

2022-01-23丁铁峰

马 加,丁铁峰

(河钢集团邯钢公司冷轧厂,河北 邯郸 056015)

邯钢冷轧厂镀锌线是一条从意大利DANIELI公司引进的国际现代化带钢生产线,生产产品厚度主要分布在1.2~4.0 mm之间,年生产能力为36万t。辊涂机为镀锌线带钢表面钝化工艺的关键设备。带钢钝化的目的:防止镀层因氧化而产生“白锈”。钝化原理:铬酸具有强烈的氧化性,可提高镀锌表面的氧浓度,氧吸附在锌层表面,因受金属内电子的吸引,氧原子的正极向金属侧移动,负极对向溶液,氧原子的存在促使锌层的电位偏向较正值,使锌的活性下降,从而出现可“钝化”现象。钝化后的带钢经热风吹干后进入下一道工序。因此,辊涂机在镀锌生产工艺过程中有着不可或缺的作用。

1 辊涂机的结构与工作原理分析

辊涂机整体机构分为:上机架(固定机构)、下机架(可移动机构,方便移出带钢,利于换辊)、上涂辊、下涂辊、上涂辊开合机构、下涂辊开合机构、上微调机构、下微调机构、上蘸料辊和钢辊间隙调整机构、下蘸料辊和钢辊间隙调整机构。正常生产期间,涂机上下涂辊处于闭合状态,涂辊与带钢上下表面接触并形成压力,才能达到钝化效果;当带钢焊缝经过涂机时,涂机上下涂辊处于打开状态,这样可保证将带钢焊缝对涂辊的损坏降到最低。上下涂辊的开合由上下涂辊开合机构在其各自的驱动系统中完成。涂辊开合机构驱动系统包含液压缸和驱动臂,生产期间焊缝经过涂机时,液压缸推动驱动臂将开合机构打开或者关闭,但由于原驱动系统结构设计不合理,易造成驱动系统中液压缸螺纹头断裂问题。为了保证机组的稳定运行,并保障带钢钝化效果,对涂机涂辊开合机构的驱动系统进行改造。

2 存在问题及原因分析

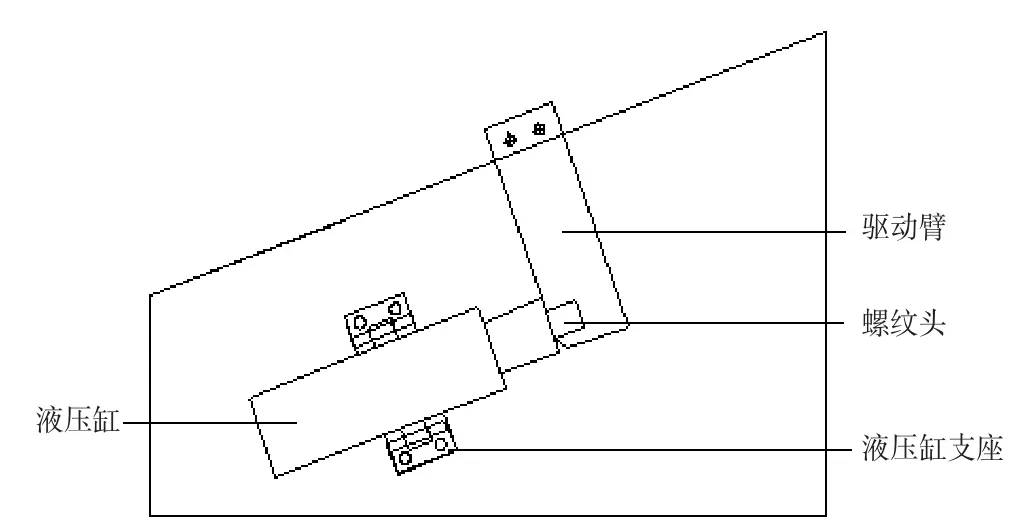

原涂机涂辊开合机构驱动系统的结构如图1所示。

图1 原涂机涂辊开合机构驱动系统结构示意图

2.1 液压缸固定位置不合理

涂机涂辊开合驱动机构中的关键动力设备为液压缸,通过耳轴支架连接液压缸耳轴,耳轴支架固定在机架内侧平面,液压缸位置通过耳轴支架固定在机架内侧。由于液压缸在缸身的垂直方向上没有活动余量,若驱动臂位置发生改变,与液压缸行走方向不再保持垂直,在液压缸和驱动臂间形成一定夹角,会使液压缸螺纹头受到的弯曲应力加大,而液压缸螺纹头为液压缸缸杆中最薄弱位置,极易造成螺纹头的断裂。

2.2 液压缸和驱动臂连接形式不合理

涂机涂辊开合机构驱动系统中的液压缸与缸杆螺纹头及驱动臂连接,三者之间属机械硬连接,一旦驱动臂位置发生改变,同样会因液压缸螺纹头所受弯曲应力加大而导致螺纹头的断裂。

2.3 驱动臂固定形式不合理

涂机涂辊开合机构驱动系统中驱动臂通过两条M16螺栓固定在开合机构上,由于驱动臂上螺栓孔开口较大,使得液压缸在推动驱动臂的过程中,驱动臂在开合机构上的位置出现瞬间扭动,随着使用时间的加长,固定驱动臂的两条M16螺栓就会产生疲劳失效断裂,驱动臂位置随之发生改变,与液压缸行走方向不再垂直,使得液压缸和驱动臂在连接位置产生弯曲应力,液压缸易发生断裂。

3 改进方案及措施

改造后涂机涂辊开合机构驱动系统的结构如图2所示。

图2 改造后涂机涂辊开合机构驱动系统的结构示意图

3.1 液压缸位置固定方式改造

针对涂机涂辊开合机构驱动系统中液压缸位置固定方式设计不合理带来的问题,对液压缸位置固定方式进行改造。改造的最终目的是使液压缸在缸身垂直方向上有活动余量。根据这一要求,首先制作液压缸耳轴支架支撑板(见图2),根据耳轴支架在机架上的位置确定螺栓孔位置,后在制作完成的支撑板上制作固定耳轴的螺栓孔;再根据现场涂机生产使用要求,将制作好的耳轴支架支撑板垂直焊接到机架内侧,并在底部加装筋板[1],然后通过耳轴支架将液压缸固定到焊接完成的耳轴支架支撑板上,这样就达到了液压缸在缸身垂直方向上可沿机架内侧面自由转动的目的。

3.2 液压缸和驱动臂连接形式改造

针对涂机开合机构驱动系统中液压缸和驱动臂连接形式对现场生产要求造成的影响问题,对液压缸和驱动臂的连接形式进行改造。改造的目的是减少或者杜绝液压缸和驱动臂连接处产生的弯曲应力,将原来的机械硬连接改造为软连接。首先将液压缸螺纹头去掉,在原来螺纹头的位置焊接和液压缸缸杆直径大小一致的螺母(如图2中的焊接螺母1),在驱动臂和液压缸连接的螺纹孔处焊接同样的螺母(图2中的焊接螺母2);再在两个螺母中间,将液压缸和驱动臂通过钢丝绳进行连接。这样就可将液压缸和驱动臂连接处产生的弯曲应力完全消除[2],还能达到软连接的目的。

3.3 驱动臂固定形式改造

由于对涂机涂辊开合机构驱动系统中液压缸位置的固定方式进行了改造,相较于原来的固定位置,液压缸内侧面之间的距离有所加大,相应的驱动臂与内侧面间的距离也应加大,以保证驱动臂和液压缸在同一平面(见图2)。首先制作尺寸合适的垫板来平衡驱动臂和机架内侧面产生的间隙,然后将驱动臂和垫板焊接,垫板和开合机构焊接,驱动臂通过焊接的形式取代了原来的螺栓固定形式,而焊接形式在不发生开裂的情况下,驱动臂位置则完全不会发生改变。

4 改进后效果

4.1 提高成材率

涂辊开合机构驱动系统改造成功后,从根本上杜绝了涂辊开合机构驱动系统中液压缸螺纹头断裂造成的带钢无法正常钝化的问题发生,提高了产品盐雾试验成功率,提高了合格产品的成材率,保证了辊涂机的正常使用,杜绝了由于该原因造成的停车事故,减少了废品产出,保证了生产的顺利进行。

4.2 减少备件消耗

涂辊若无法正常打开,很容易出现粘锌或者刮伤,而涂辊出现粘锌或者刮伤则必须更换。改造前,月平均消耗涂辊10支,改造后,月平均消耗6支,月可节省4支涂辊,每支涂辊5 998元,月节省涂辊费用5 998×4=23 992元,年可节约备件费用23 992×12=287 904元≈28.8万元。

5 结语

通过对涂辊开合机构驱动系统中液压缸位置固定方式进行改造,保证了液压缸在行走的垂直方向上可以自由转动;通过对液压缸和驱动臂之间的连接方式进行改造,保证了液压缸和驱动臂之间不受弯曲应力;通过对涂辊开合机构驱动系统中驱动臂固定形式进行改造,将驱动臂位置彻底固定。改造后的辊涂机上下涂辊开合正常,满足生产要求,涂辊开合驱动机构的液压缸螺纹头未出现断裂现象。