冷轧带钢连续生产线卧式活套结构分析及纠偏技术应用

2022-01-23杨文进

杨文进

(太钢不锈冷轧厂,山西 太原 030003)

随着近几年冷轧产能的爆发式增长,国内冷轧薄板产业发展迅速,相关生产工艺技术日益完善,新装备、新技术的升级换代也迫在眉睫。与此同时,冷轧产能也趋于集中化、规模化、智能化,特别是在一些大型连轧连续带钢生产线中,为最大限度提高产量,逐渐提高工艺速度,活套作为机组的关键设备,保证其运行平稳是保障机组能够连续生产的基本条件之一。

在大型冷轧工艺及其以后的处理线中,由于工艺的特殊性,要求工艺段必须匀速运行,以保证稳定带钢表面质量及性能要求,同时最大限度地提高产量。但由于带钢一般以钢卷的形式运输,在机组运行过程中,在入口区域必须把带头和带尾进行焊接,在机组出口又必须进行分切,充放套动作频繁,因此将带钢进行动态的储存,以在焊接和分切过程中维持机组工艺区域的连续运行。这个存储设备就是活套,本文介绍了卧式活套的基本形式,并重点针对活套牵引车整体的机械纠偏结构进行了比较、分析,同时对活套的纠偏控制技术应用提出了实际指导。

1 卧式活套的基本结构形式

卧式活套作为一种常用的布置形式,其优点是:结构相对简单,易于点检维护、检修。但在大型高速的连续生产线中,由于活套存储量大、带钢自由段长、张力相对较小、纠偏牵引车行进距离远,在“充套”“放套”过程中,极易发生带钢跑偏现象,严重时还会造成断带,甚至脱钩等损害机组设备的事故。故一套成熟、稳定可靠、故障率低的活套配置显得尤为重要。

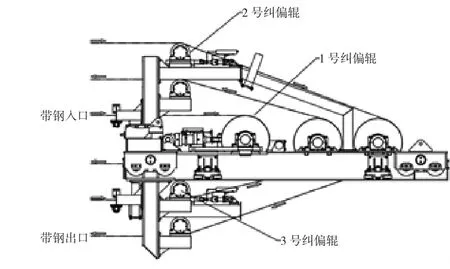

1.1 摆臂、挂钩式活套

牵引小车由卷扬机驱动牵引实现充放套,各小车之间依次由挂钩锁紧装置相互连接,当小车行走至各自固定位置时,由碰头及导向解锁脱钩,并固定在相应位置上。充套时,牵引小车由卷扬机驱动,由牵引车及各小车间挂钩锁紧装置相互连接,带动小车共同前行,当小车行走至各自固定桩位置时,由碰头及导向解锁脱钩,各小车按从后到前的顺序依次停留,并固定在相应位置上。活套内存储带钢在托辊上运行,活套带钢入出口均设纠偏导向辊,牵引车根据带钢层数、带钢材质等设置纠偏装置。一般情况下,在设计活套时,纠偏辊辊面宽度较其他工艺段辊子多200 mm,以保证带钢稳定运行。放套过程与充套相反。典型机组卧式活套结构如图1所示。

图1 典型机组卧式活套示意图

1.2 弹簧力矩卷筒式活套

牵引车及各小车之间由涡卷弹簧力矩卷筒及钢丝绳相互连接,充放套过程可通过调整卷筒预紧力来实现。充放套时,牵引车及各小车之间始终等距均匀布置,与活套张力始终保持平衡,理论上该活套小车受力均匀,机械结构简单,但在实际运行过程中,单个小车受到调整精度、摩擦力等因素的影响,往往行程最远的1号车的钢丝绳在放套过程中受到的瞬时冲击拉力比较大,从而造成断裂。此外,涡卷弹簧在使用一定周期后,弹力减小甚至失效,大大增加了维护成本。

1.3 弹开门式活套

充放套时,各摆臂需旋转90°,由于速度差及小托辊的转动惯量因素,可能对带钢下表面造成“短擦”等缺陷。

2 活套小车纠偏结构分析

以三根导向辊6层带钢为例,对活套小车的纠偏结构进行分析。

2.1 牵引车纠偏设置

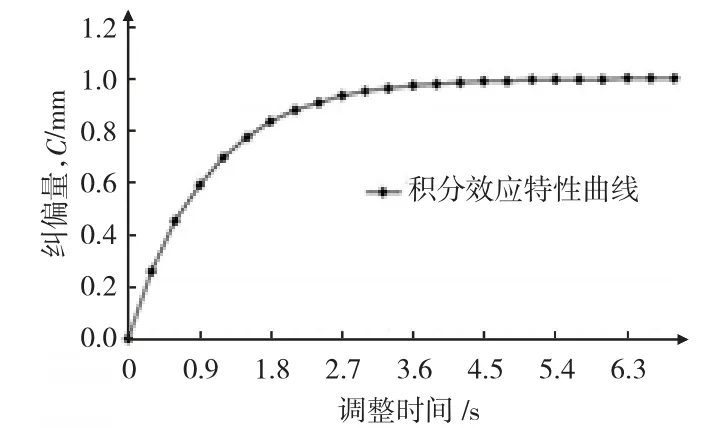

一般情况下,活套区域内带钢经过辊子时为180°的卷向,且具有较长自由进出带、跑偏量大的特点,根据纠偏效应I型(积分)“绕卷效应”原理及纠偏特征:通过积分效应对辊前运行的带钢进行反馈调整,最后达到对辊后的出带纠正到对中位置。出带的横向偏移过程可用一阶线性微分方程描述,由积分调整公式可绘制积分效应特性曲线(见图2),实际工程设计中可将积分调整公式简化为:

图2 积分效应特性曲线

式中:K为积分纠偏系数,经验数值为0.65;α为纠偏角度,(°);L为入带自由长度,mm。

一般来讲,纠偏角度α≤2°,在带钢厚度小于3.0 mm时,纠偏液压缸行程≤100 mm,厚料>3.0 mm以上时,液压缸缸行程设置在200 mm以内,以避免纠偏缸在动作最大量时对带钢单侧造成“边浪”缺陷。

该纠偏设计特别适合设置于活套牵引车上,积分纠偏优点是:纠偏能力大,对入口带钢有较强纠偏作用;缺陷是:带钢跑偏后,纠偏辊会旋转一定角度,带钢自行调整至对应位置需要一定的时间,入口带钢边部会产生应力集中。

1)液压缸驱动小车上三根导向辊(I型纠偏原理):液压缸固定在小车移动机架上,另一端连接导向辊轴轴端,辊子轴承座为滑道形式,如图3所示。

2)液压缸驱动一根大辊,另两个小液压缸驱动小车立架上小导向辊(I型纠偏原理),辊子轴承座为滑道形式,如图4。

图4 纠偏缸布置形式2

3)液压缸均驱动导向辊(连杆式P+I型纠偏原理),辊子装在旋转机架上,并绕下面固定框架上的旋转点摆动,比例动作部分可直接对带钢进行纠正,而积分动作通过“绕卷效应”对入带产生的反馈调整作用,可纠正较大的带钢跑偏,但牵引车为移动设备,该设计占用空间大,相对机械结构复杂,适用于2根导向辊4层活套结构形式。

2.2 牵引车纠偏驱动方式

1)液压驱动:小车上设置小型液压泵站提供动力输出,伺服阀闭环控制纠偏辊;

2)电机驱动:电机驱动伺服缸来控制纠偏辊,其具有无油液污染、同步性好、响应快等优点,但因牵引车布置较紧凑,电机输出扭矩受限(理论值小于100 kN),仅适用于冷轧薄板处理线。

2.3 活套中间车机械结构设置

1)单挂钩、单碰头:中间车单侧设置挂钩,小车到相应位置后与对应挂臂“互锁”实现定位,其结构简单,但小车在起动瞬时受侧向力,尤其在由单股钢丝绳驱动的活套卷扬机结构形式中表现更为明显。

2)双挂钩、又碰头:中间车两侧均有挂钩,小车到相应位置后与对应挂臂“互锁”实现定位,双挂钩形式小车结构在充放套小车运行过程中,受力均匀,小车机架不易变形,同时锁紧更可靠,可有效避免“脱钩”。

3 卧式活套结构选型比较

针对大型连续生产线,尤其是配有连轧机的处理线上,优先选用由液压驱动、双挂钩的活套基本结构形式的牵引车纠偏,根据带钢规格、材料特性、活套张力进行计算后确定移动小车纠偏结构、泵工作压力及纠偏液压缸选型等,优化整体配置方案。

4 纠偏技术的应用

1)在活套运行一段时间后,由于土建基础下沉、钢结构变形、螺栓松动及轨道或转动部位磨损等因素,极易造成纠偏辊的不对中,尤其是牵引车与机组中心线不重合,会产生严重活偏问题,可以利用中修或大修期间对设备进行调整。活套调整时主要控制技术要点如表1所示。

表1 活套调整主要控制技术要点

2)根据带钢跑偏趋势,或“镰刀弯”起始点,适当调整小托车托辊角度。

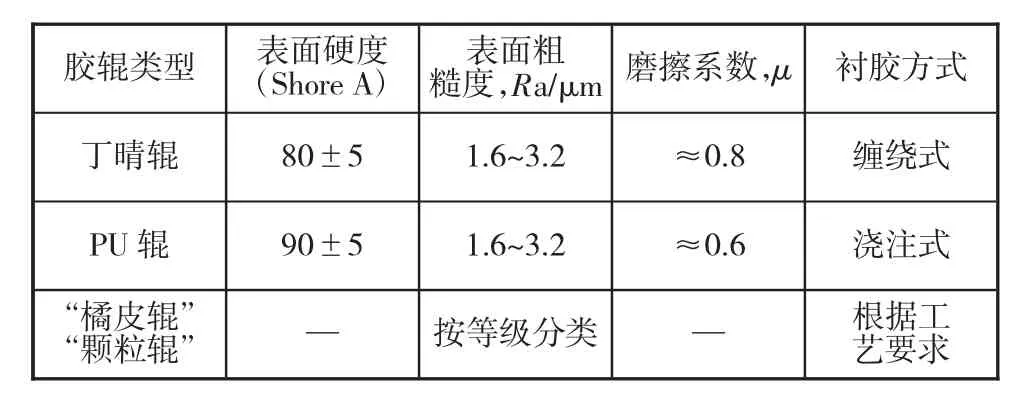

3)实时监测纠偏辊辊面硬度、粗糙度,辊面不均匀磨损程度,定期更换胶辊,或根据工艺条件及运行成本,选用新工艺的衬胶辊,以增加纠偏能力,目前,国内主要衬胶辊厂商指标参数(仅供参考)如表2所示。

表2 国内主要衬胶辊厂商指标参数

4)优化纠偏控制参数:调整纠偏反馈系统响应频率。

5)操作控制:适当加大活套内带钢张力,一般为10%,如果板带较厚,可以增加到30%;发生跑偏时,调整工艺段速度,放小活套储存量及存放套速度。

6)活套内纠偏辊辊面宽度增加200 mm,放宽辊子辊面宽度。

5 结语

在冷轧带钢运行过程中,造成带钢的跑偏因素比较复杂,这也是困扰设备管理者的一个难题。针对实际工程应用及实际生产经验,可根据设备具体情况,在设计阶段就充分综合考虑跑偏量、带钢参数、张力参数、设备空间布置等,以确定最大纠偏角度、入出口带自由长度等各种因素,合理配置设备方案,降低活套故障率。在后期的维护生产中,利用本文提出的几种控制纠偏的调整方法,可消除带钢跑偏现象,最大限度地发挥机组产能,从而保证机组的顺利生产。