淮钢高炉喷煤技术进步

2022-01-23陈永卫

陈永卫

(江苏沙钢集团淮钢特钢股份有限公司,江苏 淮安 223002)

江苏沙钢集团淮钢特钢股份有限公司(全文简称淮钢)4座高炉(3号、4号为450 m3,5号、6号为580 m3),分别投产于2004年和2007年,并在各自高炉附近的场地同步建成1号、2号两套独立的无烟煤喷煤系统,实际能力分别为3号、4号高炉每座9~12 t/h,5号、6号高炉每座14~16 t/h,高炉煤比一直稳定在142 kg/t左右。随着高炉的不断强化,以及成本压力不断加大,旨在实现高比例烟煤混喷,并逐步提高煤比的技术改造攻关,于2018年10月开始实施。目前达到了高挥发份烟煤比例50%,煤比为165 g/t,实现高炉生产节能减排、降本的目的。

1 系统改造

由于1号、2号喷煤系统对各自高炉而言,制粉能力不能满足强化后高炉用煤能力,且1号喷煤系统设备老化,改造为烟煤混喷不经济。故在2号喷煤附近新建3号喷煤系统供5号、6号高炉,其投产后,改造2号喷煤供3号、4号高炉。并坚持如下技改原则:

1)改造过程不影响高炉喷煤。

2)改造后系统能满足混合煤挥发份≥25%,4座高炉在利用系数η=4.1 t/(m3·d)的情况下,煤比正常达到180 kg/t最大200 kg/t的能力。

3)最大限度利用原有设备,以节约改造费用。

4)2号喷煤系统因距3号高炉550 m,改造后仍实现集中制粉喷吹,能远距离浓湘输送不堵管,且利用现有空压站装备,节约氮气消耗。

5)实现四座高炉制粉、喷吹控制室合一,集中控制,实现减员增效。

主要技改特点为:

1)为提高煤的置换比,节约运行成本,喷吹输送介质使用了压缩空气。改造后喷煤系统,因冲压、均压使用了氮气不再用压缩空气,故尽管喷吹距离增加、喷吹量增大,但经计算利用了原喷煤空压站作喷吹气,增加制粉耗氮气10 m3/t铁。

2)将原2号煤棚延长15 m,作为2号、3号喷煤系统共用无烟煤煤棚;在其西侧新建一个33 m×50 m储煤棚,配2台5 t抓斗行车,作为2号、3号喷煤系统烟煤棚。3号喷煤系统在两煤棚之间新建烟煤和无烟煤30 m3的配煤仓各2个,将原2号喷煤的三个配煤仓之一,改造成2号喷煤系统烟煤配煤仓。

3)为3号喷煤系统设计1台8 m3烟气炉,同时经高温引风机引用5号、6号高炉的热风炉废气,兑入2号、3号喷煤烟气炉作为制煤粉干燥介质,并使用N2作为流化均压介质,均压放散的氮气直接接入煤粉仓,并增强了系统密封性,从而控制制粉系统w(O2)≤6%,最大不大于8%。

4)因喷吹系统集中,正常2号喷煤两个喷吹系列供3号、4号高炉,3号喷煤两个喷吹系列供5号、6号高炉,但通过喷吹管道互联,可实现每个喷吹系列分别向四座高炉喷吹煤粉,提高了系统可靠性与作业率。

5)对制粉系统的中速磨机入口、出口、布袋收粉器入口、出口进行在线温度、CO及O2含量不间断循环监测,并与紧急充氮等措施实现自动联锁。设计了安全防爆、计量调节与自动控制、喷煤总管与支管堵塞报警、安全连锁。

6)改变磨煤机动态分离器为静态分离器,提高设备稳定性。

7)因2号喷煤系统距离3号、4号高炉550 m,采用了远距离浓相输送,管道采用两级变径、设置检测加助推器防堵技术,实现直接喷吹,节约了喷吹站与制粉分开所消耗的大量氮气。同时扩大了3号、4号炉炉前煤粉分配器能力。

2 提高煤比及置换比措施

改造后2号、3号喷煤系统通过1年多的完善、技术攻关与经济性分析,喷煤能力逐渐达到了3号、4号高炉13~15 t/h,5号、6号高炉17~19 t/h,高炉煤比稳定到160~170 kg/t,高挥发分烟煤比例基本稳定在50%,混合煤挥发分控制在24%~25%。主要措施如下:

2.1 高炉使用大矿批四环布料

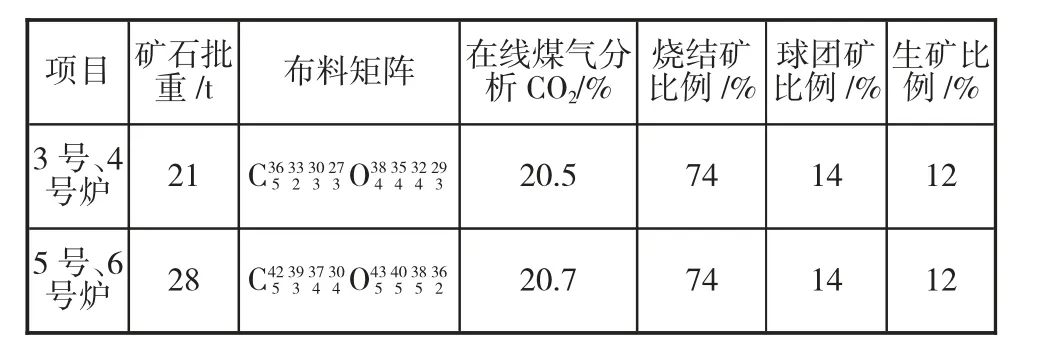

增加5号、6号高炉溜槽长度300 mm,进一步发展中心、抑制边缘气流,提高高炉受煤能力及置换比。目前高炉装料情况如表1。

表1 高炉装料技术参数

2.2 提高炉顶压力

3号、4号炉由过去的120 kPa提高到140 kPa,5号、6号炉由过去的150 kPa提高到180 kPa,减少炉尘吹出及提高煤气利用。

2.3 提高入炉风温

通过改造3号、4号炉送风装置,使直吹管在无水冷的设置下,能适应1 250℃高风温;优化热风炉燃烧-送风制度,采用半并联送风等工艺,一年来风温提高了35℃,补偿煤比提高在风口需要的热能。

2.4 提高煤在风口前的燃烧率

提高了富氧率,以提高煤在风口前的燃烧率。期间通过不同的烟煤配比,分析了煤比、混合煤挥发分与干法除尘灰含碳量趋势,试图找出最佳煤比及烟煤比例,但在煤比低于170 kg/t、烟煤比50%内没有发现显著的关联,随着风温、富氧的提高,干法除尘灰含碳量有降低趋势,如表2。

表2 不同混合煤挥发分、风温、富氧率、煤比对应干法除尘含碳量分析

2.5 保证全风口喷煤

发现煤枪等问题不能喷煤,应及时处理,不喷煤的风口一般不超过一个班。保证炉缸均匀活跃。经过技术改造和操作攻关,淮钢高炉在使用燃料条件一般的情况下,实现了高炉长期稳定顺行。淮钢燃料情况表3。

表3 燃料化学分析 %

虽然煤比及烟煤比例的大幅度提高燃料比有上升趋势,但因烟煤比无烟煤及焦碳价格低得多,成本是大幅下降的,而且通过创新提高风温、富氧率等措施,煤的置换比得到明显提高,仍然能取得先进的技经指标。主要技经指标如表4。

表4 高炉主要技术经济指标

3 结论

1)淮钢喷煤通过技术改造,实现了最大限度利用原有设备,过程不影响高炉喷煤,能够混喷高挥发份烟煤,达到远距离输送,提高供煤能力的目的。

2)经技术攻关与经济性分析,通过优化布料、提高风温、顶压、富氧率等技术措施,及全风口喷煤细化管理,在燃料条件一般的情况下,实现了高煤比、低燃料比、高炉长期稳定顺行的目的,为节能减排创造了条件。

3)在淮钢目前条件下,煤比低于170 kg/t、烟煤比50%内,增加煤比及烟煤比例,没有发现干法除尘灰含碳量显著提高,随着风温、富氧的提高,有降低趋势,燃料比亦随之降低,操作上应致力于提高风温、保持160~170 kg/t煤比,完全吸收炼钢多余氧气,在严格控制粉氧含量的前提下,增加烟煤比例、提高煤比,利于降低生铁成本。