酸洗低碳钢带高效生产实践

2022-01-23王淑华高小尧于程福张宝宁李宏伟王俊伟王海龙

王淑华,高小尧,刘 欢,于程福,张宝宁,李宏伟,王俊伟,王海龙

(唐山钢铁集团有限责任公司,河北 唐山 063016)

在钢铁产品中,板带材因加工方式灵活、供货钢种和规格丰富备受市场青睐,目前在钢铁类产品中产量最大、品类最多。但板带材产品生产流程长,尤其是冷轧板带材产品,对连续生产和刚性排产约束要求高[1]。此外,独立于生产主流程的物流系统往往成为生产的不可控因素,其信息滞后性显著影响生产顺行,对于产线空间布局不连续的企业影响则更甚[2]。近年来,信息化系统在钢铁企业中的应用显著提升了钢铁产品生产过程标准化、智能化控制水平,也大幅降低了运营成本[3-5];精益生产也开始逐步渗透进钢铁生产的各个大小流程之中[6-7],甚至全流程管控也逐步成为广泛应用的管理手段[8-11]。唐钢酸洗产线设计产能100万t/a,受制于原料供应距离长、原料产线多、产品流向复杂等不利因素,实际产能长期不饱和。为挖掘酸洗产线生产效率潜能,在酸洗线组织了低碳钢SPHC高效生产实践,借鉴5M1E过程因素方法,在不改变产线人员配置(Manpower)情况下通过有效利用信息化系统,在原料(Material)供应保障、设备(Machine)管理、工艺(Method)准备和包装物流(Environment)方面进行改善,最终实现产量提升、质量稳定、成本降低的目标。

1 生产准备与保障措施

1.1 原料供应保障

生产计划科根据SAP中订单的合同录入情况,统一协调热轧原料产线2050线和1580线整体生产安排及产能平衡,同时明确原料钢卷具体的交货时间节点;酸洗产线根据库存情况排布生产日计划,并依托MES完成生产跟踪和质量判定,并出具生产日报表,用于指导次日生产日计划编制。

同时,酸洗产线各班组对生产日计划进行随时梳理和更新,对于甩卷、丢料等异常情况进行即时反馈和计划调整,每日进行成品统计与待判品处理并出具生产报表,既要满足成品发货的需求,又便于及时组织补产,也可随时发现工艺和质量问题。

1.2 产线设备保障

酸洗前利用月初检修和点检对重点设备进行故障排查与维检,针对关键生产设备涂油机、漂洗段加热器、临时吹扫设备、漂洗段挤干辊等进行功能检查,确保功能投入正常,参数满足设计和控制要求。

对于消耗件加强点检巡查和按照规程维护,作为传送和封闭用的主要备件——辊子进行全流程管控,对各辊子上的附着物进行清理,检查各挤干辊的辊面,尤其是11号与12号挤干辊,对破损、老化等不合格辊进行更换、清理全线辊面焊渣。此外,对于与钢带直接接触的关键部件和介质,加强质量管控,更换漂洗水、清理漂洗段喷嘴、清理涂油机刀梁等,确保高速生产条件下产品质量符合要求。

1.3 工艺技术保障

生产前提前1 h按照规程要求调整酸液温度并实现稳定控制;生产前实时观察漂洗槽出口处带水量及临时吹扫的吹扫效果,及时对吹扫角度及11号、12号挤干辊的开度,确保酸洗表面良好,进热风干燥前钢带无存水。

提速生产过程中,带钢表面存水时需要立刻降低11号、12号挤干辊开度,并根据情况进行10 m/min间隔的逐级降速;切边产品与不切边产品必须分开排产和组织生产,减少切边剪调整和换刀操作,提升生产效率,同时改善切边效果;不同热轧产线原料根据厚度集中排产,减少调整切边剪的时间,降低焊接难度、提升焊接效率。

1.4 包装和物流保障

优选钢卷倒库运输方式,确保运输效率;优化库区功能配置,提升包装效率,提高出库速度。结合环保政策要求和钢卷倒运的实际需求,优先采用铁路运输方式进行原料钢卷库的倒库运输,以汽运辅助运输,降低在途库存,确保酸洗原料库不断供。

包装库采用打包区前移至酸洗出口步进梁附近,缩短吊卷天车运行距离至20 m以内;打包操作区域扩容,缩减包装材料堆垛数量,确保打包区可满足4卷钢同时打包操作,提升打包效率;将成品库内的待判品与甩包钢卷移至打包区闲置库位,扩大成品区库容,满足无法发货条件下成品钢卷库存要求;库存积压时,必要条件下可穿插生产热基镀锌产品,使用过跨电平车随产随运予以临时解决。

2 高效生产实施效果评价

2.1 产线产量提升效果

高效生产实施过程中,月度总产量环比提高近30%,且因质量要求高而显著影响生产效率提升的汽车产品增幅107%,而质量要求相对较低、有益于整体产量提升的热基镀锌产品产量降低28%,低碳钢产品产量提高55%。统计显示高效生产实施前班次产量在500~600 t;高效生产实践期间生产班次91个,均产659 t,较以往提升10%,且在整体质量控制与以往持平。由此可见,在酸洗汽车产品产量降低、低碳钢和热基镀锌产品产量提高的情况下,酸洗线仍有进一步提升月度产量的可行性。

2.2 批次生产量统计分析

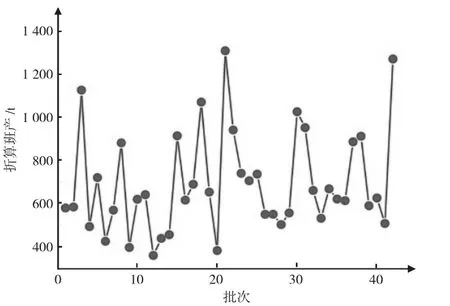

为进一步分析低碳钢高效生产的影响因素,统计全月生产的所有批次折算班产(批次产量/生产耗时×8 h)结果如图1所示。结果表明,合计耗时61个班次(每个班8 h)的平均产量为634 t;各批次折算班次产量在380~1 340 t之间波动。

图1 低碳钢高效生产各批次折算班产统计

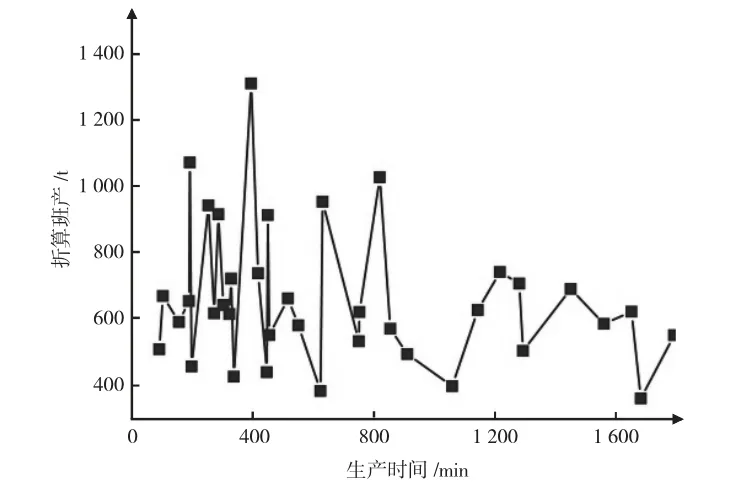

为进一步分析各批次产量的影响因素,剔除1.5 h以下的临时批次,统计折算班产与生产耗时之间的关系如图2所示。结果表明,不足一个班次的批次产量变化幅度较大且不稳定,由此可知倒换钢种、变更切边要求订单、交接班等客观因素会引起生产不顺行,进而影响生产效率。生产耗时8~13 h的批次平均折算班产在664 t,且产量波动明显减小,说明由单个班次完整生产后交班继续生产时连贯性提升,减少倒换钢种,生产条件变差小,生产效率有保障。统计20 h以上的折算班产更加稳定,期间订单排产集中、班次交接异常状况减少、生产工艺参数变化小,折算班产均值639 h,各批次间的折算班产几乎无显著波动,与整体生产的折算班产量接近。

图2 折算班产与各批次持续生产时间的关系

3 结论

1)低碳钢高效酸洗生产实践结果表明,在充分保障生产计划、生产组织、设备和工艺条件下,酸洗线班次产量也提高10%,且不会影响产品质量。

2)酸洗生产过程中影响班次产量的因素有班次交接、产品种类、钢种切换和订单排产集中程度,进一步优化产品结构还有进一步提升生产效率的可行性。