高炉低硅提产降燃料比理论与实践

2022-01-23陈立杰李保良刘宝洋娄振国任进权

陈立杰,李保良,刘宝洋,娄振国,闫 斌,任进权

(敬业钢铁有限公司,河北 石家庄 050409)

中国钢铁行业发展到今天,面临着产能过剩和环境污染的双重压力,国内外市场竞争日趋激烈,不断降低生产成本已成为企业发展的必由之路。低硅冶炼对高炉强化冶炼、节能降耗有重要作用,同时也为转炉炼钢的少渣冶炼提供了条件,可为企业创造巨大的经济效益[1-4]。

根据原燃料情况,自2020年1月中旬开始,在高炉上采取一系列技术手段,进行低硅冶炼试验,逐步降低铁水w(Si),取得了丰硕成果。目前,铁水w(Si)稳定在0.23%左右,w(S)稳定在0.021%左右,铁水物理热为1 470℃,成功冶炼出低硅高温铁水,达到国内领先水平。本文对高炉低硅冶炼理论进行分析,并对现场低硅冶炼实践进行介绍,旨在为广大钢铁企业的低硅冶炼探索提供借鉴。

1 降硅基本理论

降硅基本理论:在炉腰或炉腹上部SiO2开始还原,到风口水平面时,铁水中还原出的w(Si)达到最高,随后在风口区和渣铁界面处[Si]又被氧化一部分,才形成终铁含硅量[5]。低硅冶炼主要从降低SiO2还原和提高铁水中[Si]的再氧化两个方向着手。

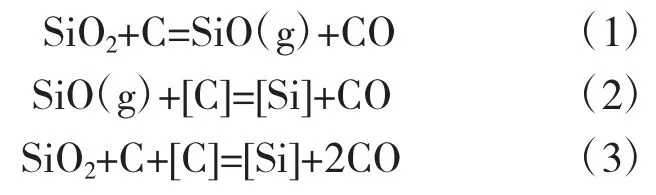

硅的还原是逐级进行的,第一步是焦炭灰分中的SiO2或渣中的SiO2还原产生SiO蒸气,第二步是SiO蒸气在上升过程中被铁滴吸收,并被[C]还原。硅还原的化学反应方程式如下所示:

硅的还原是可逆吸热反应,从热力学上考虑,降低SiO2的活度、增大[Si]的活度系数或CO分压、降低温度都会使铁水w(Si)下降;从动力学上考虑,降低温度和SiO的气相分压、减少反应接触面积及时间可以降低还原反应速度。

铁水中[Si]的再氧化过程是在铁滴穿过渣层时的渣铁界面上发生的。此反应是放热反应,可以提高铁水物理热,为冶炼出低硅高温铁水提供了方向[6]。铁水中[Si]再氧化的化学方程式如下所示。

[Si]的再氧化过程主要在铁滴穿过渣层时发生,占总氧化量的95%。[Si]的再氧化与温度、[Si]在铁水中的扩散条件、渣中w(FeO)、w(MnO)、渣碱度、渣黏度等有关,在动力学上则受到接触时间、接触面积的影响。

理论上降低铁水w(Si)有三个途径:控制硅源、降低滴落带高度、增加高炉渣的氧化性[7-8]。

2 低硅冶炼实践

经过多年的探索实践,高炉在低硅冶炼方面已取得了可喜的成绩。取三个具有代表性的时间段分析其低硅冶炼过程。2020年1月到6月,铁水w(Si)在0.35%的高硅阶段;2020年8月到12月,铁水w(Si)降至0.23%;2021年1月到3月,由于硫负荷变化,同时进行控制铁水w(Si)、w(S)的试验。依次用1号、2号和3号代表这三个时间阶段。

2.1 试验原料

高炉的基本炉料结构为80%烧结矿+15%球团矿+5%块矿,熟料比在95%以上,含铁原料全部混匀处理,以减少原料化学成分波动,焦炭强度较好M25>91%、M10<7%,反应性为36.6%,反应后强度为44.61%,为高炉顺行提供了良好的原料条件。

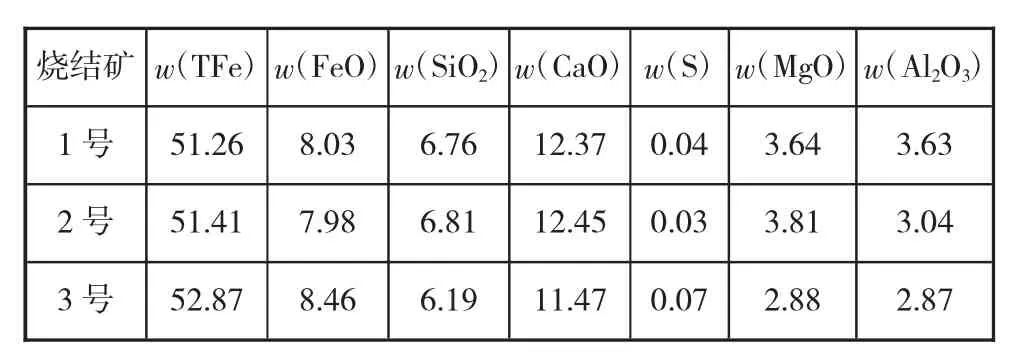

烧结矿化学成分如下页表1所示。烧结矿二元碱度R=1.83不变,转鼓指数在73%以上。由表1可以看出,随低硅冶炼进程的发展,烧结w(TFe)由51.26%逐步提高至52.87%,w(Al2O3)由3.63%逐步降低到2.87%。3号阶段比另外两个阶段中的w(SiO2)和w(MgO)显著降低,但w(S)由0.03%增加到0.07%。烧结矿中w(TFe)提高,w(SiO2)降低,有利于降低烧结返粉。强化槽下筛分和管理,使烧结入炉粒度组成中<5 mm的粉末在6%以下。

表1 烧结矿化学成分 %

球团矿化学成分如表2所示。由表2可以看出,3号阶段球团矿w(S)由0.06%显著增加到0.12%。

表2 球团矿化学成分 %

焦炭和煤粉的化学成分如表3所示。由表3可以看出,随低硅冶炼进程的发展,焦炭灰分由12.68%逐步降低到11.97%,3号阶段焦炭w(S)由0.80%增加到0.86%;而煤粉成分基本稳定。

表3 焦炭和煤粉化学成分 %

2.2 高炉操作参数优化

由于高炉实行高冶炼强度和重负荷,经不住炉况的剧烈波动,一旦顺行遭到破坏,炉缸热量支出过大,就会造成严重炉凉,发生号外生铁等重大事故,因此,低硅冶炼生铁的基本前提是高炉的长期稳定顺行。在操作制度上,运用上下部调剂手段,鼓风动能要能够吹透中心,以保持炉缸工作均匀活跃。控制气流合理分布,保证渣铁温度充足。此外,在顺行前提下,要适当抑制边缘气流,疏通中心气流。

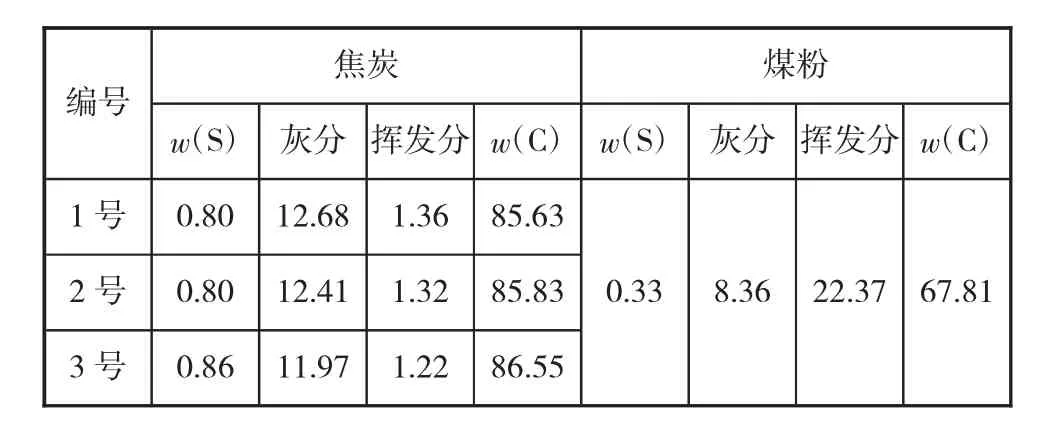

高炉主要操作参数如图1所示。由图1可以看出,随着低硅冶炼进程的发展,压差基本维持在151 kPa不变,即高炉透气性不降低,矿批由24.3 t逐步增大到26.3 t,富氧率由2.75%逐步提高到3.93%,热风温度由1 171℃提高到1 200℃以上,炉顶压力由163 kPa逐步提高到181 kPa。

图1 高炉主要操作参数

在高炉顺行前提下,增大矿批有利于提高煤气利用率,发展间接还原,有利于低硅冶炼。

提高富氧率或炉顶压力,煤气中CO分压升高,由反应方程式(3)可知,此操作会抑制硅的还原。虽然提高富氧率可使炉缸温度升高,但冶炼炼钢生铁时,前者作用大于后者,故提高富氧率会抑制硅的还原。

提高风温,可以增大间接还原反应区,降低滴落带高度,减少硅还原反应时间,有利于降低铁水w(Si)。此外提高风温还可以降低焦比。冶炼炼钢生铁时的[Si]主要来自于焦炭灰分。焦炭和煤粉灰分中的SiO2活度是炉渣SiO2活度的10~20倍,且与碳有均匀而紧密的接触,更易被还原[9]。焦比、煤比降低,吨铁进入高炉的焦炭、煤粉灰分中w(SiO2)减少,有利于低硅冶炼。

2.3 铁水和炉渣成分

在低硅冶炼过程中,要保证渣铁的物理热、流动性和炉渣的脱硫能力。低硅冶炼要紧紧围绕这两大难题进行,一是保证铁水物理热充足,实现“化学凉,物理热”;二是保证铁水w(S)合格。而铁水物理热及w(S)与造渣制度紧密相关。铁水各项指标和高炉渣成分如图2所示。

图2 铁水各项指标和高炉渣成分

由图2可以看出,随着低硅冶炼进程的发展,铁水w(Si)由0.35%降低到0.23%,硅偏差控制在0.23%±0.04%;w(S)维持在0.020%左右;铁水物理热先由1 460℃略微降低到1 453℃,后又提高到1 471℃,铁水物理热充足。为增强炉渣脱硫能力,高炉渣二元碱度由1.10提高到1.28,降低铁水w(S)的同时,提高铁水物理热至1 471℃。渣中w(MgO)=5%~10%时,对改善炉渣流动性能、降低生铁含w(S)的效果最好,超过12%后作用减弱;若渣中w(Al2O3)>15%,会使渣流动性变差。因此,在3号阶段降低渣中w(MgO)和w(Al2O3)分别到10.47%和14.78%,此时镁铝质量比为0.71,处在相对合适的水平,取得了良好冶炼效果。

2.4 高炉出铁制度

低硅冶炼也是强化冶炼的过程。放净渣铁能够稳定风量、风压,保证炉内煤气流分布稳定,防止炉内受憋。因此,高炉需要加强出铁管理,减少出铁间隔,及时排净渣铁。高炉出铁制度如表4所示。

表4 高炉出铁制度

3 效益分析

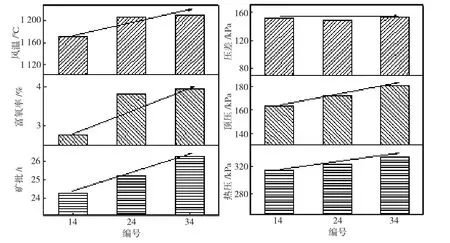

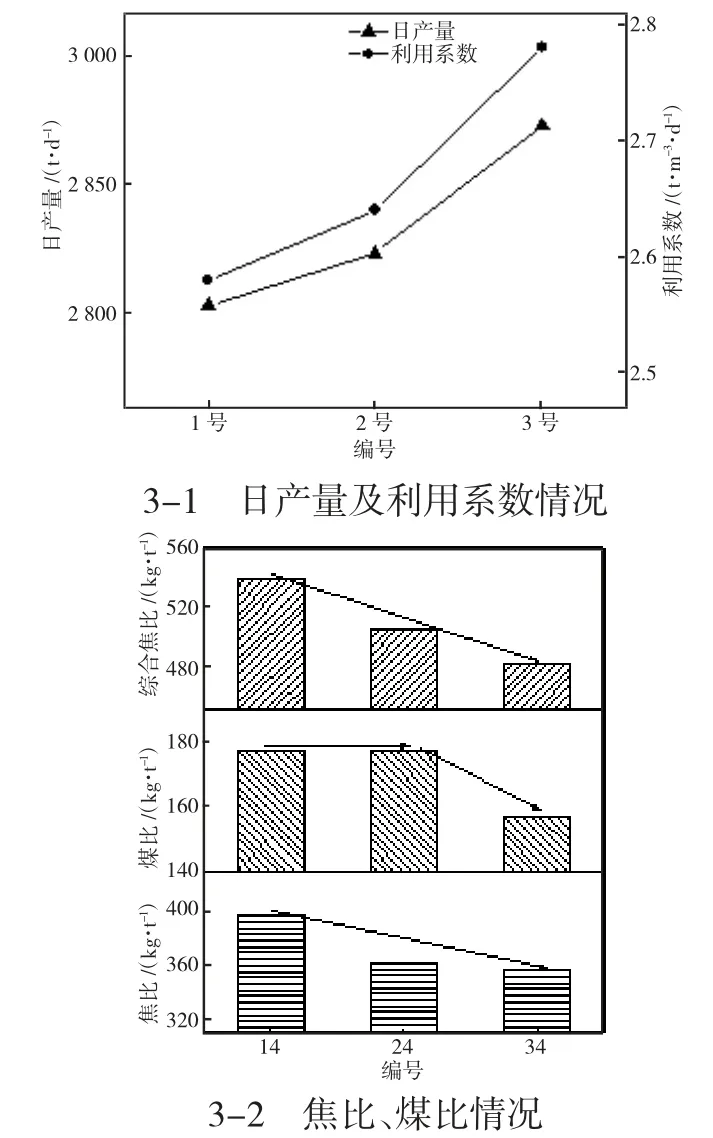

低硅冶炼可以为企业创造巨大的经济效益和社会效益。高炉主要技术经济指标如图3所示。

图3 高炉主要技术经济指标

由图3可知,随着低硅冶炼进程的发展,高炉利用系数由2.58 t/(m3·d)逐步提高到2.78 t/(m3·d);焦比降低41 kg/t,由397 kg/t逐步下降到356 kg/t;煤比降低20 kg/t,由177 kg/t逐步下降到157 kg/t;综合焦比由538 kg/t逐步下降到481 kg/t。

计算一座高炉低硅冶炼的年增经济效益。应用低硅冶炼技术,高炉年增铁水产量及节约焦炭和煤粉量分别为:ΔWFe=(2 918-2 710)×365=7.6万t;ΔW焦炭=(397-356)×(2918×365)=4.37万t;ΔW煤粉=(177-157)×(2 918×365)=2.13万t。

计算一座高炉低硅冶炼的年增社会效益,因焦比、煤比降低,一座高炉年减排CO2量为(4.37×0.85+2.13×0.67)×44/12=18.8万t。

此外,低硅冶炼还可以大大降低SO2、氮氧化物等有害气体的排放。

4 结语

低硅冶炼是一项系统工程,涉及原料条件、上下部调剂、高压操作、合理的热制度和造渣制度、炉前出铁制度等许多方面,需要企业经过长时间的探索实践才能实现,绝不是一蹴而就的。经过多年低硅冶炼实践,主要得到以下几点经验:

1)高炉炼铁是讲究冶炼条件的,高熟料比和优良的焦炭质量是低硅冶炼成功的关键;

2)高炉操作上,适度加大矿批、提高富氧率、风温、顶压有利于降低硅的还原;

3)造渣制度上,提高炉渣碱度有利于铁水[Si]的再氧化,提高铁水物理热;

4)要使生铁w(Si)稳定在0.23%左右甚至更低,保证炉缸长期稳定活跃、热量充足尤为重要;

5)低硅冶炼可以创造巨大的经济效益和社会效益,是企业降本增效的有力手段。