基于决策树算法的AMT挂挡过程冗余控制研究

2022-01-23刘海鸥卢佳兴彭建鑫乔道云赵亦农

刘海鸥, 卢佳兴, 彭建鑫, 乔道云, 赵亦农

(1.北京理工大学 机械与车辆学院,北京 100081;2.北理慧动(常熟)车辆科技有限公司,江苏,常熟 215513;3.内蒙古第一机械集团股份有限公司,内蒙古,包头 014030)

轮式装甲车辆自动机械变速器(automated mechanical transmission,AMT)作为底盘系统的重要组成部分,承担着将发动机动力输出至车轮的重要任务,一旦发生故障,将对车辆机动性和战场生存能力造成严重影响.由于轮式装甲车辆的工作环境较为恶劣,表征系统状态的传感器都可能会发生故障,尤其当系统处于动作状态过程中,从而导致无法对系统进行精准的闭环控制.因此,在传感器失效之后,有效的容错控制方法对车辆的行车安全和动力保障极其关键.

容错控制通常可分为控制律重新调度、控制律在线重构设计和模型跟随重组控制[1-2].刘峰[3]采用控制律重新调度的方法对自动变速系统进行了容错控制研究;张振兆[4]采用控制律重构方法对纯电动客车加速踏板信号故障进行了容错控制,并采用控制律重构设计方法对电机过载故障进行了容错控制;王发威[5]采用在线控制分配律简化滑模控制律的设计,实现了多操纵面飞机的快速平稳控制;罗剑[6]采用了模型跟随重组的主动容错控制方案,针对分布式电驱动车辆设计了自适应容错控制系统.

AMT系统的容错控制技术中多采用控制律重新调度的方法,即在系统控制策略中增加故障状态下的冗余控制策略,随着容错控制技术智能化程度的提高,基于数据驱动的冗余控制方法越来越多地受到重视[7].基于数据驱动的方法是通过对系统运行过程中产生的状态数据进行数据分析和数据挖掘,对系统的某些特征进行建模,进而实现对系统的故障诊断和容错控制[8-10].基于数据驱动的方法可以很方便地实现对复杂系统的建模分析,所以得到了专家学者的广泛关注.

孙春芝[11]基于数据驱动的方法,针对船舶横向运动系统中执行器故障,运用残差迭代反馈整定法设计容错控制器.何磊等[12]根据车辆状态和方向盘转角数据,采用软硬件冗余技术,实现转向盘转角传感器的容错控制.黄超[13]基于数据驱动技术,针对传感器已知确定性故障和未知不确定故障,分别提出了基于逆的误差补偿与基于故障检测可靠性评价的软冗余容错控制方法.Brennan公司通过实时监测车辆悬架系统的状态数据,结合模糊逻辑推理算法,设计了用于悬架系统状态检测的专家系统.Hirpal公司通过研究车辆出现故障时的一些状态数据,利用决策树算法,推理故障原因,为容错控制提供依据[14-18].基于数据驱动方法,针对系统状态传感器失效状态下的容错控制进行的一些探索,大多是根据仿真试验得到的数据进行的分析,缺少系统在实际应用过程中的数据支撑.

在AMT变速箱研制期间以及装备部队后,积累了大量的实车行驶数据,累计里程达数十万公里,为进行基于数据驱动的系统状态监测奠定了良好的基础.通过对系统位置传感器失效情况的分析,利用挂挡时间预测模型对AMT系统挂挡过程进行状态预测,为实现对系统的冗余控制提供了保障.

1 AMT系统物理响应行为概述

1.1 AMT换挡过程工作原理概述

AMT系统是在原有定轴式机械变速器基础上增加自动变速操控系统(auto shift control system, ASCS)来实现自动变速功能的.ASCS由传感器、电控单元、执行机构组成,可以实现发动机转速和扭矩协调控制、离合器分离/接合控制、变速箱挡位控制.可以将AMT系统的行为分为系统稳态行为和物理系统响应行为[19].其中物理系统响应行为是在TCU产生换挡指令之后发生的离合器动作以及换挡过程,而除此之外的车辆正常的在挡行驶过程即为系统稳态行为.轮式装甲车辆AMT系统的变速箱挡位控制原理如图1所示,主要包括主箱的挡位控制和副箱的高低挡切换控制.

图1 换挡执行机构工作原理图

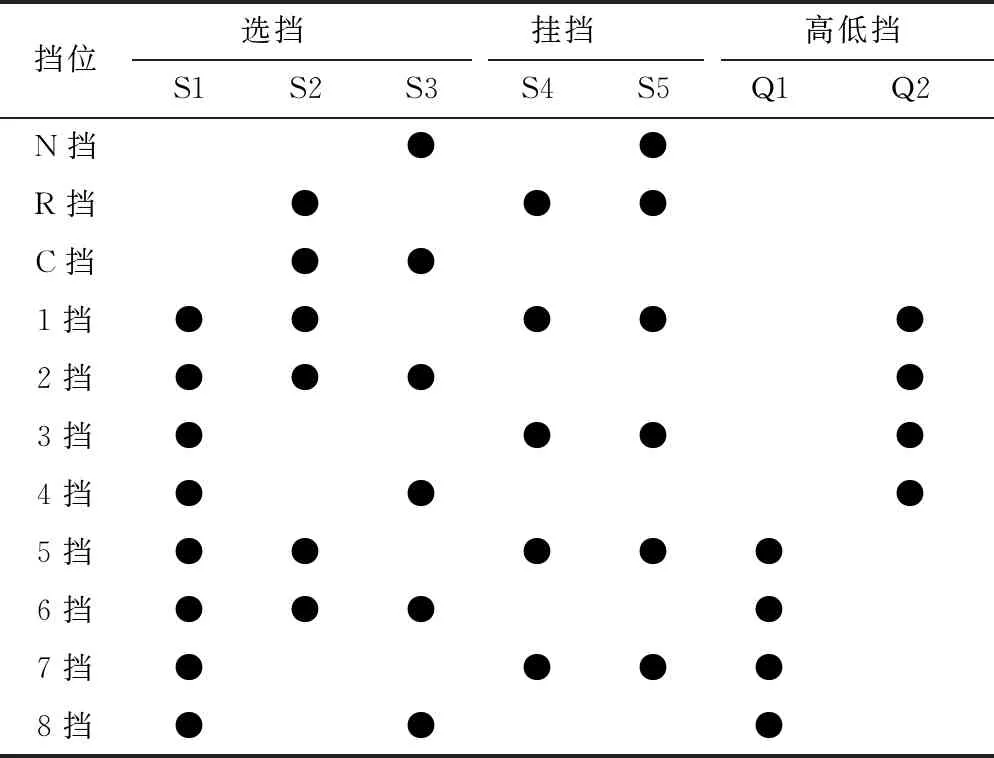

主箱的换挡操纵机构采用正交式布置形式,利用十字交叉式连接机构将选挡缸与挂挡缸正交布置.电子控制单元TCU控制选挡电磁阀(S1、S2)、挂挡电磁阀(S3、S4、S5)的开启和关闭,进而控制相应气缸活塞杆的运动,完成换挡.选挡、挂挡操纵机构分别安装有选挡位移传感器和挂挡位移传感器,分别用于实时测量选挡位移x和挂挡位移y,表1是x、y取值与当前挡位的对应关系,表2所示为变速箱的换挡操纵过程中电磁阀控制逻辑.

表1 x、y与挡位的对应关系表

表2 电磁阀换挡控制逻辑表

1.2 AMT系统挂挡过程传感器故障冗余控制研究

挂挡位移传感器主要用于实时测量挂挡位移,并将挂挡位移实时反馈给控制系统,系统根据当前的挂挡进程,制定出挂挡电磁阀的时序控制策略,保证换挡过程形成完整的闭环控制.通过对实车数据的分析,挂挡位移传感器在机构静止时故障现象较少,在挂挡动作及相关过程中由于较大的冲击更容易发生故障.AMT系统的挂挡过程是一个动态变化的过程,且挂挡位移传感器对于系统挂挡进程的信息反馈至关重要,一旦发生故障,系统将无法实现对电磁阀的时序控制.

当挂挡位移传感器出现故障时,在挂挡阶段,程序可以通过判断AMT输入轴转速n1、输出轴转速n2、当前挡位传动比之间的冗余关系来判断挂挡过程是否结束.但是这种控制方式存在很大的缺陷,转速的冗余关系只能确定挂挡结束的时刻,无法在挂挡过程中实时地为电磁阀的控制策略提供反馈信息,即无法通过转速的冗余关系确定挂挡过程中的具体的历程.从而不能在挂挡动作发生时或者发生之前,提前制定好电磁阀的时序控制策略.因此,需要更加有效的冗余控制方法用于挂挡位移传感器失效之后的电磁阀时序控制策略的制定.由于轮式装甲车传动系统工作环境较为恶劣,传感器出现故障的可能性较高.因此,基于系统正常运行的大量历史数据,在表征系统物理响应行为的传感器失效后,根据系统运行的原理和规律实现系统物理响应行为状态的预测,在挂挡动作发生时或动作发生之前提前制定好电磁阀的控制策略,并实时根据系统的运行状态对挂挡进程进行判断,为系统的冗余控制提供了一个新的思路.

1.3 挂挡过程预测方法选取

如前所述,拟通过数据挖掘的方法,从实车数据中提取出系统正常运行状态下的数据,并用这些数据建立物理系统响应行为的时间模型,从而对系统状态进行判断.

决策树算法是数据挖掘中一种常用算法,在分类、预测、规则提取等领域有着广泛应用.这种算法主要通过贪婪算法递归实现分类与预测功能,具有计算速度快、易于理解、对噪声的健壮性好等优势,非常适合用于数据挖掘,也符合AMT系统特征的要求[20].

典型的决策树算法主要有ID3、C4.5以及CART等.ID3不适用于连续特征,而且对于缺失值和过拟合的情况没有考虑.C4.5虽然考虑了过拟合的情况,但是仅能用于分类,而要进行预测的时间参数是一个连续型变量,因此不宜采用分类预测方法.CART是一种典型的二叉决策树,可以做回归,也可以做分类.它通过将数据重复分割成不同的分支来最大化每次分离的信息增益,CART可以很方便地学习非线性关系,而且对于异常值有很强的稳健性,而且用CART建立的回归模型运算量较小[21].因此,采取CART回归树来建立相应预测模型.

2 AMT挂挡时间预测模型

2.1 数据准备

实车试验数据记录了动力传动系统的状态信息,包括:选挡位移x和挂挡位移y、发动机转速ne、变速箱输入轴转速n1、变速箱输出轴转速n2、离合器位移lc、气压值p、电磁阀的状态、当前挡位ga、目标挡位gb、故障码等信息.同时,在这些数据的基础上,可以统计得到系统发生各个子动作的对应时间.为CART决策树模型中特征值变量和预测值的选择和统计提供数据依据.本试验数据,仅针对6×6轮式装甲车在土路工况的各态历程.

以“3挡”换“4挡”的换挡过程为例,根据选挡位移x和挂挡位移y的数值变化,可以得到各个换挡过程中摘空挡、选挡、挂挡等子过程电磁阀开启时间,对各个换挡过程的气缸气压,输入轴转速以及输出轴转速进行取平均数处理可以得到AMT的状态参量,整理得到如表3所示的数据统计表.

表3 换挡过程AMT状态参量及电磁阀开启时间统计表

换挡过程所用的时间是反映AMT系统工作状态的重要指标,通过对换挡时间的统计和分析,能够有效地掌握系统的运行状态.如表3所示,通过对试验车的试验数据进行统计和整理,以“3挡”换“4挡”的换挡过程为例,共得到859组“3挡”换“4挡”的各个子过程用时的数据,经过数据清洗后得到换挡过程各阶段用时.

根据表3中所示换挡过程的各个子阶段的用时数据,选取“摘空挡阶段”、“选挡阶段”、“挂挡阶段”三个主要子阶段的时间,如图2所示为换挡各阶段用时统计图.从统计时间图中可以看出,“摘空挡阶段”和“选挡阶段”的用时较为稳定,每个阶段的电磁阀的开启时间也较为稳定,可以只做基本的统计学分析.而“挂挡阶段”的用时变化较大,这也与挂挡过程的影响因素较多相对应,需要建立决策树进行进一步的分析,来确定电磁阀的时序控制策略.

图2 换挡过程各阶段用时统计图

2.2 挂挡时间决策树模型建立

2.2.1挂挡时间回归决策树的生成

根据统计得到试验车的859组系统正常运行状态下的“3挡”换“4挡”的换挡数据,可以得到原始数据集D,在这859组数据中随机选取659组数据作为训练集D1,用于建立CART回归树模型,其余200组换挡数据作为测试集D2,用于测试模型的预测效果.

D=D1∪D2,且D1∩D2=∅

影响挂挡过程的因素主要包括换挡力、变速器输入轴转速n1、变速器输出轴转速n2以及挡位信息ga和gb等,由于文中统计的为“3挡”换“4挡”的试验数据,因此挡位信息为常量.换挡操纵机构为气动控制,换挡力与气压值成正比.综合以上考虑,选取挂挡阶段的气压p的平均值、变速器输入轴转速值n1的平均值、变速器输出轴转速值n2的平均值以及同步器的同步速差Δn作为决策树的特征值变量,选取挂挡阶段总时间作为决策树的预测值,因此得到挂挡时间回归决策树的样本训练集特征空间:

D1=[X1X2…XmY]

(1)

X1=[x11x12…x1n]T,…,Xm=[xm1xm2…xmn]T

(2)

Y=[y1y2…yn]T

(3)

式中:X1,X2,…,Xm为挂挡时间回归决策树模型的特征属性向量,分别指挂挡阶段的气压p、变速器输入轴转速n1、变速器输出轴转速n2、同步器的同步速差Δn;m为特征属性的个数,m=4;Y为挂挡时间回归决策树模型的预测目标向量,指挂挡阶段总时间;n为训练集样本空间的容量,n=659.

回归树的生成是一个二叉递归划分过程,采用平方误差最小化的分裂准则.分裂过程从根节点开始,每次采取具有最小平方误差的特征属性及其特征属性值作为最优分裂属性和最优分裂属性值,遍历所有的特征和特征值,依次将输入划分成两个区域.接着,再对每个子区域重复上述的划分过程,直至满足停止条件,就生成了一棵回归决策树.

具体的,选择第j个属性特征变量xj和它的一个取值s作为切分的特征属性和切分点,将上述的训练集D1划分成两个子区域R1和R2:

R1(j,s)={x|xj≤s}

(4)

R2(j,s)={x|xj>s}

(5)

在划分的两个区域R1和R2上,可以分别得到挂挡时间在两个空间的的平均值:

t1=ave(yi|xi∈R1(j,s))

(6)

t2=ave(yi|xi∈R2(j,s))

(7)

遍历气缸气压p、AMT输入轴转速n1、AMT输出轴转速n2以及同步器同步速差△n等所有的属性特征和特征值,根据平方误差最小化的节点划分准则,基于式(8)的目标函数,找到最佳切分属性特征和最佳切分点:

(8)

每次划分都可以找到一组最佳切分属性特征变量xj和最佳切分点s,可以将训练集划分成两个区域,同时将“树节点”分裂成两个“分枝”,对新生成的“树节点”重复上述的操作过程,直至达到停止条件,可以将样本空间划分成M个区域,生成决策树.若某个输入量属于某一区域,则其输出即为训练集在该区域上的所有输出值的平均值,如式(9)和式(10)所示.

(9)

cm=ave(yi|xi∈Rm)

(10)

式中:f(x)为决策树模型的判断函数;cm为当数据属于第m个区域时,模型的输出值;I为数据从属区域的标志函数.

2.2.2挂挡时间回归决策树的修剪

由于决策树的“完全生长”会造成模型泛化能力的下降,产生过拟合,因此需要对得到的回归决策树进行简化,也称为决策树剪枝.CART算法采用的是后修剪,即在决策树建立完成之后,对置信度不达标的节点子树以叶子节点代替.修剪的过程可以分为两个部分:

① 根据修剪后整体损失函数的减少程度,在原始树T0上剪去损失函数最小的子树,得到子树T1.如此修剪下去,直到根节点,形成一个子树序列:

{T0,T1,…,Tn}

② 对修剪得到的子树序列进行交叉验证,平方误差最小的决策树为最优回归决策树.将训练集随机分成N个集合,将其中的任意一个集合作为单独的测试集,另外N-1组集合组成训练集,可以产生N种不同的组合.事实表明,N组不同的组合对应的模型的平均性能和精度与该训练集的原始模型在独立测试集上的效果十分接近.如图3所示为交叉验证误差随修剪程度的变化趋势,从图中可以看出,在最小的均方差附近,均方差的变化较为平稳.这里采用“1 SE”准则进行最优决策树的选取,即相对于最小代价的0标准差有一个标准差代价的,并且树形尺寸更加稳定的决策树,这样的决策树泛化能力更强,图中选取修剪88个子叶节点得到的子树作为最后的最优决策树.

图3 交叉验证误差趋势变化图

最优决策树的结构如图4所示,图中p,n1,n2,n1-i×n2分别代表气压值、变速器输入轴转速、变速器输出轴转速和同步器的同步速差等4个属性特征.各个节点上的判断阈值,即为根据式(8)平方误差最小化准则,计算得到的最佳切分点的数值,这样在每个节点上数据集将被划分成两个区域.各个叶节点上的挂挡时间预测数值即为对应区间上的所有训练集输出值的平均数.

图4 挂挡时间回归决策树模型

2.2.3特征空间重要性评价

在决策树建立完成后,可以对影响挂挡时间的4个主要因素进行重要性评价.如图5所示,在正常运行情况下,同步器的同步速差对挂挡时间的影响最大,即当系统出现故障状态,需要对挂挡时间进行预测时,应对这个因素着重考虑,为故障诊断和容错控制策略的制定提供重要的参考依据.

图5 特征因素重要性评价图

2.3 结果分析

模型预测效果主要是通过两个参数来评估:预测值与真实值之间的误差绝对值的平均值εa以及预测准确率ar.

(11)

ar=P(|ypredict-ytrue|<50 ms)

(12)

式中:ytrue为挂挡时间真实值,ms;ypredict为挂挡时间预测值,ms.

当预测值与真实值之间误差的绝对值小于50 ms的时候,基于TCU控制程序的控制要求,认为是准确预测.根据上述建立起来的挂挡过程的CART回归树模型,对剩余200组挂挡数据的挂挡时间进行预测,预测结果如图6所示.

图6 挂挡时间模型预测效果图

对模型预测效果评价参数进行数值计算可以得到:平均预测误差εa=36.27 ms,预测准确率ar=94.5%.可见,模型的预测效果较为良好,准确率较高,且误差在可以接受的范围之内.由于机电气系统结合的复杂性,挂挡时间的数据本身就是较难预测的.通过CART回归树模型的建立,挖掘出影响挂挡时间的内部机理,可以根据当前的车辆运行状态对挂挡时间进行比较有效的预测,为容错控制策略的制定提供有力的依据.

3 试验验证

为了保证试验的安全性,首先通过台架试验验证容错控制程序的可靠性.经测试无误后,再进行实际工况下实车验证试验的探索.

3.1 台架试验

3.1.1试验条件

基于试验室现有的故障诊断方案和容错控制策略,结合挂挡时间决策树模型,对AMT系统的控制单元TCU的控制程序进行开发,在其中增加基于换挡时间预测和换挡进程判断的电磁阀控制程序,在试验台架上开展故障诊断及容错控制试验.

如图7所示,试验台架由电机、离合器、AMT变速器依次连接而成,图8为TCU实物图和操纵手柄实物图.由于试验条件限制,试验中用电机模拟发动机,作为动力源驱动整个台架运转.按照工作原理图将各个电磁阀、电源、传感器、控制器等进行线路的连接,将控制程序下载至TCU,并利用Microsoft Visual Basic开发上位机软件,实时监测试验进程并记录试验数据.

图7 试验台架图

图8 TCU和手柄

3.1.2挂挡位移传感器故障下冗余控制

为了模拟挂挡位移传感器出现故障,将其电源断开.试验过程中由2挡起步,控制电机转速来控制系统自动换挡.在Microsoft Visual Basic开发上位机软件观察AMT是否可以正确检测故障,并能够对换挡的进程进行可靠的判断.试验结果如图9所示.

根据如图9所示的试验结果,当传感器的插头被拔掉后,挂挡位移传感器的位移信息不再发生变化,对应的故障标识位置1,表示系统已经准确检测到故障.选挡传感器、输入轴转速传感器和输出轴转速传感器信号显示,AMT系统可以正常完成各个挡位的切换.

图9(a)中的挡位信息显示,在挂挡位移传感器无法正常工作的情况下,基于CART算法对电磁阀工作时间的预测,将输入输出轴转速不再满足当前挡位传动比的时刻作为换挡动作发生时刻,根据对摘空挡、选挡、换挡过程的时间预测结果进行适当的延时,从而判断出完成换挡动作发生的时刻,对换挡进程进行准确的判断.当误差不超过50 ms时,TCU的控制策略可以实现对系统良好的控制,挂挡时间的预测准确率可以达到94.5%.由此可知,上述对于换挡进程的判断具有90%以上的置信度.

图9 换挡位移传感器故障诊断及容错试验

台架试验的验证结果表明,基于CART决策树算法的换挡时间预测模型可以对换挡的各个进程的时间进行判断,所得的比例阀控制策略也可以保证系统在挂挡传感器失效之后完成正常的换挡操作.

3.2 实车验证试验

由于台架试验过程中,AMT的输出轴不带有负载,因此在换挡过程中转速的变化与实际情况不符.为了验证冗余控制的准确性,还需要进行实车验证试验的探索.

实车验证的平台为某6×6轮式装甲车,该平台装配有完整的传动系统、传感器系统、上位机控制系统等.试验环境为野外起伏土路,如图10所示.为了保证试验的安全性和试验结果准确性,在换挡控制程序中不再将挂挡传感器的信息作为控制程序的输入,来近似模拟传感器的失效状况.在检查完车辆的运行状况良好后,由二挡起步,依次对车辆进行升挡和变挡操作.

图10 试验场地场景图

图11为试验过程中的车辆的发动机转速变化、AMT输入/输出轴转速的变化和车速变化趋势图.

图11 实车验证数据变化图

根据图11中AMT输入轴和输出轴转速可以计算得到AMT实际传动比变化.结合表4中试验平台参数信息,可以观察到系统的挡位变化情况:由二挡起步,依次升挡到6挡,再进行4挡到8挡之间的变挡操作.

表4 试验平台参数统计表

图12表明基于CART算法的换挡时间预测模型对挂挡传感器失效下的容错控制具有良好的效果,可以保证车辆完成正常的换挡操作.下面提取出3挡升4挡过程中的比例阀的控制时间,来对该容错控制策略的控制过程进行具体的说明.

图12 实际传动比变化趋势图

由表3可知,在3挡换4挡的过程中,需要对S1、S3、S4、S5等电磁阀或电磁阀组合进行时序控制.通常,各个电磁阀开启的控制时间是根据换挡传感器的位移来进行控制的.基于换挡时间预测模型,当位移传感器失效之后,把换挡动作发生时的系统状态参数作为模型的输入,对电磁阀的开启时间进行预测,图13为预测得到的3挡升4挡过程中各个电磁阀的开启时间控制时序图.

图13 电磁阀控制时序图

当系统检测到要进行3挡升4挡的操作时,系统将根据当前系统状态参数计算生成如图13所示的电磁阀控制时序,在电磁阀动作完成之后,结合系统的理论设计传动比信息,控制逻辑中的当前挡位将变化成目标挡位,如图14中的实线所示.

图14 换挡过程预测效果图

通过AMT输入/输出轴计算得到的系统实际传动比变化和控制逻辑中预测得到的理论传动比的对比可以发现,两者换挡完成时刻偏差均在50 ms以内,这与决策树预测模型的仿真测试结果是一致的.基于CART算法的容错控制策略可以保证系统正常完成换挡操作,并对换挡结束点进行良好的预测.

4 结 论

基于CART决策树算法建立了挂挡过程的决策树预测模型,可以对AMT的挂挡时间进行准确预测,在误差不超过50 ms的情况下,具有90%以上的准确率,能够在挂挡传感器失效的情况下对AMT系统的物理响应行为进行良好的状态预测.

台架试验中,在挂挡传感器失效时,基于CART算法的故障诊断和容错控制可以顺利完成各个挡位的切换,并确定各个换挡点的时刻.实车试验中,通过对实际传动比和控制策略预测的理论传动比的对比发现,两者的挂挡结束时刻的偏差在50 ms以内,系统可以在挂挡位移传感器失效的情况下完成正常的挂挡操作.此结果对AMT系统的状态监测和容错控制研究具有一定的实用价值,可以通过这种方式对车辆行驶的更多参数进行预测和估计,提升车辆性能.

在未来的研究中,可以针对多工况的轮式装甲车实际行驶数据进行分析和建模,探索工况对AMT系统物理响应行为的影响,同时可以开展多个传感器失效情况下的AMT系统的多个状态参量预测工作.