基于多学科设计优化的车辆产品族设计

2022-01-23陈潇凯王晨宇施国标杨子发

陈潇凯, 王晨宇, 施国标, 杨子发

(1.北京理工大学 机械与车辆学院,北京 100081;2.电动车辆国家工程实验室,北京 100081;3.北京汽车新能源汽车股份有限公司,北京 100176)

产品族设计是随着大批量定制生产(mass customization,MC)的提出而出现的一种新的产品开发技术[1]. 通过建立产品族平台可以提高各车型零部件通用化率、降低成本、缩短开发及制造周期,逐渐受到国际主流主机厂的青睐,大众的MQB平台、沃尔沃的SPA平台、宝马的CLAR平台等是典型的产品平台. 其中,大众MQB平台自2012年发布迄今共推出了超过60款车型,基于该生产了超过1亿辆汽车,体现出了汽车产品平台的巨大生命力和技术优势. 电动汽车有别于燃油汽车,部件较少并更多采用软连接的方式进行布局,其空间布置自由度更大,更适合进行模块化、平台化设计;同时,汽车性能和零部件通用化程度之间的平衡更具挑战性,电动汽车产品平台的开发成为了近年来的工程开发技术难点.

目前国内外学者针对产品族研发工作开展了相关研究. UBBEN[2]在进行共享决策时通过SCHUH[3]研究的变轮距电动汽车平台常见部件组合分析得出直接将副车架以及和车身连接的部件作为公共部件,而将车身和轮胎独立设计. 虽然能够避免设计共享变量时大规模的计算仿真,但共享决策太过主观,缺乏理论依据,可能导致设计不规范,难以达到最佳的性能效果. ZHANG等[4]提出了一种基于灵敏度分析的共享部件决策方法. DAI等[5]在前人基础上增加了聚类分析步骤,能提高共享决策的效率. ABOLFAZL等[6]采用TOPSIS和NSGA-Ⅱ相结合的方法,寻找电动助力转向系统在汽车平台化设计中的最优设计. SHAH等[7]总结了一些多目标优化算法并将其进行改良,运用可视化分析来解决平台化设计问题. 但以上学者在处理产品族模型多目标优化问题时,都采用单层级的优化方式,若设计对象的规模过大,这种单计算进程的优化框架就很难满足设计所需,所以作为典型的多品类、多学科、多目标优化问题,产品族优化设计理论的重要性也日益凸显.

文中从车辆模型出发,设计研究产品平台,挖掘部件在产品族内共享的可能. 对车辆产品族系统建模的分析,一方面需要通过充分挖掘各系统间耦合关系,利用学科之间相互作用产生的协同效应来解决复杂系统的建模问题;另一方面为了满足电动化底盘的模块化和平台化设计需求,需要基于多学科设计优化(multidisciplinary design optimization, MDO)理论来对汽车产品族做出整体规划布局;需利用多层级的优化思路,并行考虑产品族内个体产品的设计需求,获得系统的整体最优解.

1 产品族及产品平台概念

产品族是一组共享通用部件的单个产品的集合,用于配置一系列不同的市场需求[8]. 而产品平台是产品族设计的核心,是衍生新的变异产品之基础,是能够被某一系列产品共享的、具有相对稳定结构、可重用的模块集合. 基于平台的产品族开发设计被认为是挖掘共享关系、配置个性化产品的最佳途径[9]. 通俗点说,产品平台就是要确定共享哪些参数,由此引申出通用化率概念,对于产品族而言,产品间通用化率越高意味着留给每款产品的设计自由度就越低,进而产品性能就会受到影响. 如图1所示,对于非平台化设计而言,每款产品间互不干涉,产品性能可以达到自身最优,而对于产品族A和B内的产品,为了相互妥协,均有不同程度的性能损失. 文中的重点首先是进行共享决策,选择出合适的共享参数,然后在多学科设计优化理论的指导下对产品族进行优化设计,保证产品性能的同时实现最大程度共享.

图1 参数通用化率变化曲线

产品族设计涉及如下几个基本概念:设计变量、部件、产品,它们之间是层层递进关系,如图2所示. 部件位于中间层级,一个部件对应多个设计变量,而一个产品则由多个部件组成,不同产品间通过共享设计变量或者部件来实现平台化.

图2 产品设计问题层级图

2 基于MDO的产品族优化设计

汽车产品族的设计问题是典型的复杂工程问题,涉及多个部件、多种产品之间的性能协调和均衡工作. 多学科设计优化的根本目的是通过充分探索和利用各个学科(子系统)之间的相互作用所产生的协同效应,获得系统的整体最优解,提高产品设计质量,并通过实现并行设计来缩短设计周期,这契合了汽车产品族的设计理念[10].

2.1 产品族优化问题数学描述

产品族设计问题的本质是通过选取最优的共享设计变量,并对其进行有效决策,通过平台化开发以提高车型零部件通用化率、降低成本、缩短开发及制造周期. 产品族开发问题可以描述为

(1)

f(x)≥(1-Lp)f*(x)

(2)

式中:Lp为性能损失因子;f*为非平台设计时的性能函数最优值. 同时为了减少约束条件,简化式(1),提高计算效率引入函数Dα:

(3)

(4)

2.2 产品族优化设计的MDO模型

多学科设计优化是近20年发展起来的用于解决航空航天、车辆等多学科耦合复杂系统的方法论[11],完美契合了产品族的设计需求. 将产品族优化问题进行分层,如图3所示. 系统级为产品族整体设计目标,一般设定为通用零部件的设计需求. 系统级将整体设计目标进行分解并向下传递给子系统级,子系统级为产品族内各产品模型,需要满足给定的性能指标,而对于产品间共享的零部件则通过一致性约束来实现. 通过多层级运算框架,可以实现各子系统(学科)并行运算,提升计算效率.

图3 产品族结构

图3中,自上而下的系统级、子系统Ⅰ级和子系统Ⅱ级分别对应产品族整体设计、单车型设计以及部件设计. 系统级对产品族整体性能进行优化计算,可以描述为下式:

(5)

式中:TF为系统级设计目标,即产品族整体性能指标;TF,p和TF,q分别为系统分配给车型A和车型B的设计目标. 上标“L”表示从下一级反馈上来的值. 约束为一致性方程,εR为收缩因子,一般取10-5~10-3. 对于子系统Ⅰ级的产品p而言,除了需要满足系统级传递过来的设计任务之外,还需要满足自身本层级的设计要求,可以描述为

式中:TB为子系统Ⅰ级设计目标,即车型性能指标,同样需要满足一致性方程,同时将设计目标Jp,1、Jp,2传递给下一部件级,而上标″U″则表示从上一级传递下去的值.对于子系统Ⅱ级的部件而言,需要承担车型级传递下来的设计目标以及共享决策,即若该部件被选定为共享部件,则需要和其他车型同类型部件参数保持一致通过这种方式,可以满足包括产品平台在内的所有元素的设计要求和一致性约束,实现产品族利益最大化.

2.3 基于MDO的产品族优化框架

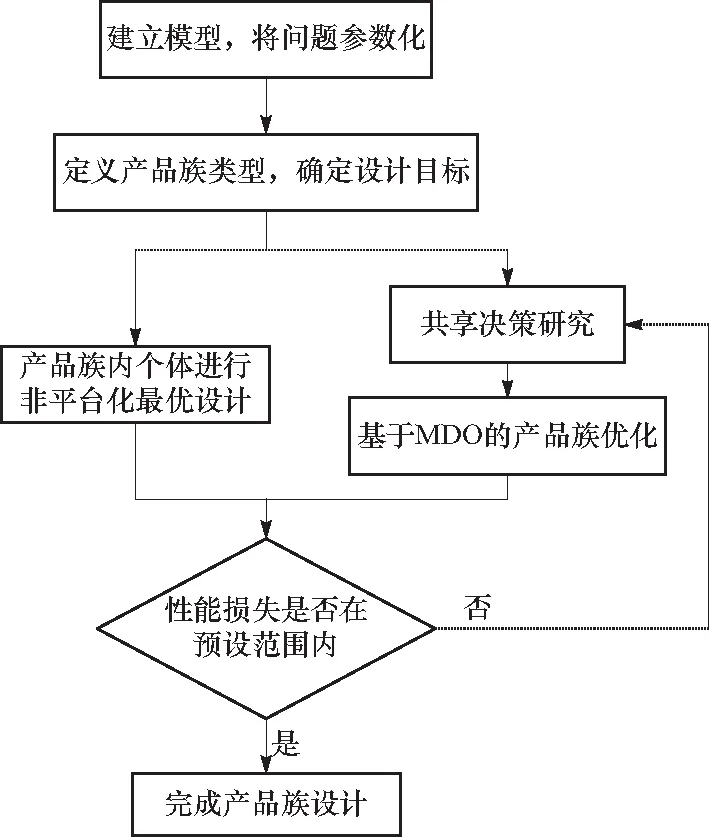

将多学科设计优化方法引入产品族的设计中,在传统单一产品的优化框架上进行修改以适应共享元素和每层级优化目标. 当共享平台确定之后,各个产品设计问题的层次划分以及必要的分析模型、产品族和车型目标被级联到系统、子系统以及部件中. 基于MDO的产品族优化流程如图4所示.

图4 MDO产品族优化流程

首先,需要定义产品族内单个产品的设计准则,建立微观设计变量到宏观性能表现的映射关系,找出产品间的一致性与差异性. 然后,对单个产品进行非平台化设计,得到产品性能的最优解,以便和使用平台化生产后的产品进行对比,验证产品族设计的有效性,可以描述为

MaxT(Xp)

s.t.g(Xp)≤0

h(Xp)=0,

MaxT(Xq)

s.t.g(Xq)≤0

h(Xq)=0

⋮

(7)

式中:T为不同产品单独设计时的性能指标;g和h分别为不等式约束和等式约束.

在进行共享决策设计时,由于模型较为复杂,故首先通过建立近似模型来反映设计变量和目标函数间的代数关系,通过灵敏度分析来确定共享变量,最后通过MDO框架来对整个产品族进行设计优化,得到最终的产品参数,和非平台化设计相比,若性能损失在预设的范围内则认为合理,否则重新进行设计.

3 算例

为了示例多学科设计优化方法在产品族设计中的实际应用,文中通过搭建底盘悬架与转向系统模型来反映产品宏观性能表现到微观设计变量的映射关系. 然后基于灵敏度分析来进行共享决策,即确定合适的共享变量,最后通过多学科设计优化理论对产品族参数进行优化设计,优化思路如图5所示.

图5 产品族算例优化框图

3.1 产品族模型定义

在Matlab/Simulink中搭建集成电动助力转向的七自由度整车数学模型[12],车辆参数如表1所示. 通过分析关键部件的共享可能性,选择转向轴、扭矩传感器、前悬架弹簧、减震器、前轮胎作为共享部件的设计对象,其对应的减速机构减速比im、转向盘转动惯量Bw、转向柱阻尼Bw、扭矩传感器刚度Ks、前悬架刚度ka1、前悬架阻尼Ca1、前轮侧偏刚度k1、前轮垂直刚度kb1共8个参数作为设计变量,构建产品族设计框架.

表1 车辆参数表

文中定义三种类型的底盘来进行共享决策设计,在保证产品性能的前提下实现尽可能多的变量共享,充分发挥平台化生产的优势.

车型1定义为标轴版运动型底盘,更注重操控,即对转向灵敏度有一定要求,拟采用横摆角速度ωr与方向盘转角θw比J1来量化,它反映了车辆对驾驶员操作响应的快慢. 系统问题可描述为

(8)

(9)

车型3定义为长轴版舒适型底盘,相对于第二个产品设计目标一致,均为实现更好的行驶平顺性,但产品自身尺寸参数有所变化,相较与表1中的参数,轴距以及轮距会适当加长. 这三款产品中,第二款和第三款属于设计目标相同;而第一款和第二款产品则设计目标不同甚至相悖. 三个性能指标均为无量纲量,通过进行这样典型的算例求解,可以清楚的表明两类设计在进行共享决策时的差异.

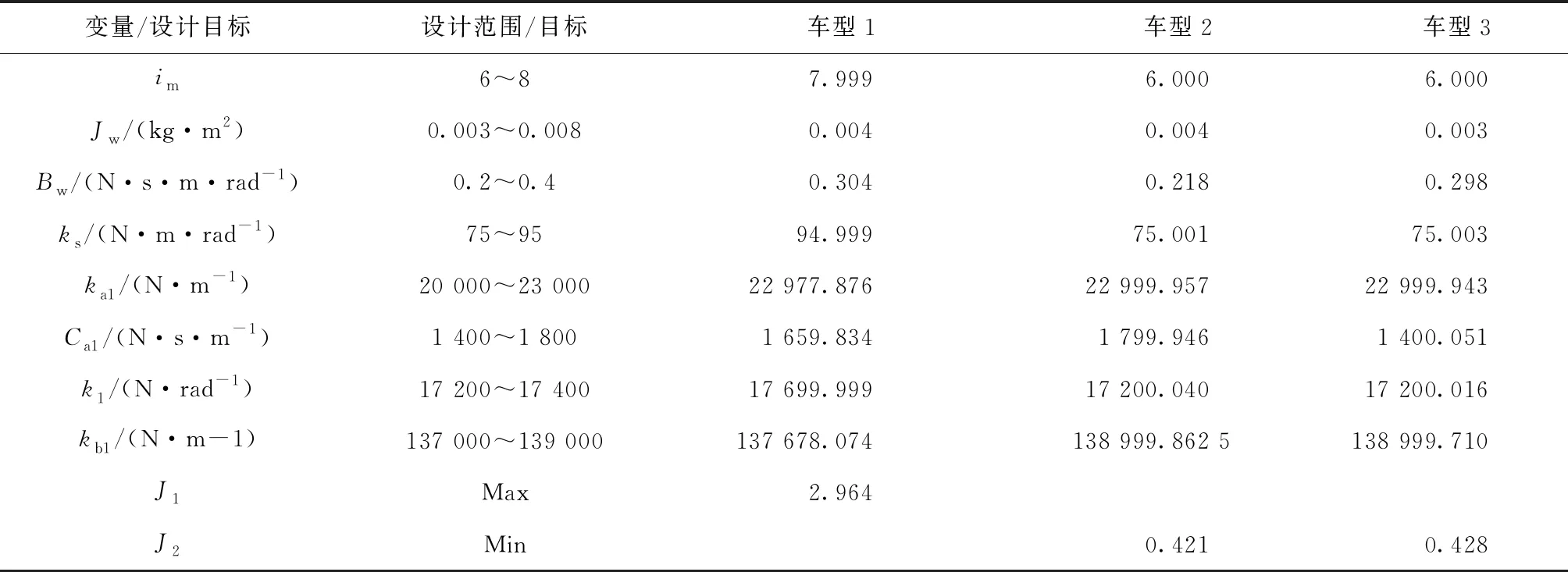

3.2 共享决策设计

首先需要计算出在不共享任何变量时,各产品的最优设计. 需要明确的是,由于模型相对复杂,为了提高计算效率,首先搭建近似模型. 模型采用RBF(径向基)神经网络,利用DOE中的正交数组采样生成的122组数据作为样本[13],最后用20组数据来进行误差分析. 3款车型各自近似模型的回归平方和与总离差平方和的比值R2分别为0.999 95、0.999 43以及0.999 33,均接近于1,所以近似模型认为有效,误差分析如图6所示. 表2为单独设计各车型时性能指标和设计变量的取值.

图6 3款车型近似模型误差分析

表2 产品设计变量及目标函数值

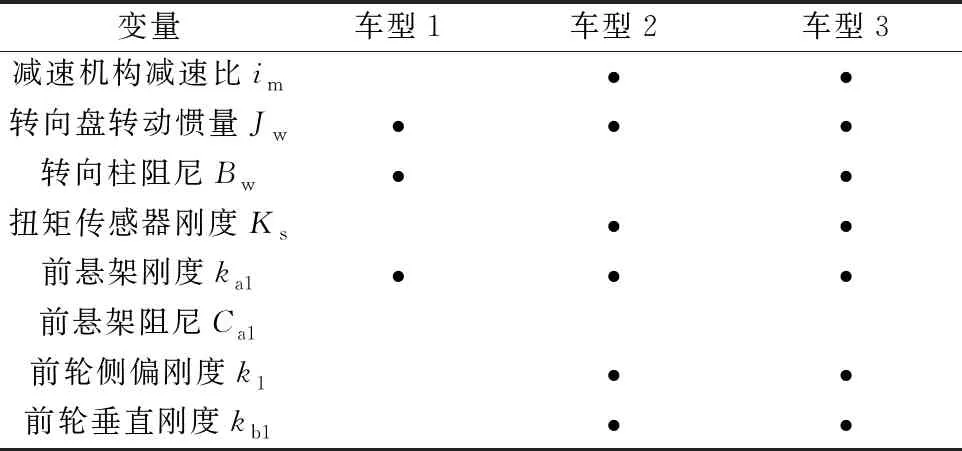

由表中可以看出同一行的阴影部分数值大小几乎相同,这就意味着该设计变量能够在保证各产品性能不变的情况下实现共享,但仅靠少数这些共享变量不足以形成平台化生产,需要继续挖掘共享其他变量的可能. 由于共享变量之后,各产品牺牲了一定的自由度,即失去了对共享变量的自主决定权,所以产品性能会相较之前有所衰减. 但相对于平台化生产带来的一系列优势而言,产品性能衰减在要求的范围内都能够被接受. 剩余的变量进行灵敏度分析,通过试验设计(design of experiment, DOE)中的拉丁超立方设计(Latin hypercube design, LHD)分别从Ca1和Jw设计域内选择200个样本点进行灵敏度分析,研究其取值对三款车型性能指标的影响. 如图7所示,对于Jw而言,三款车型均在0.004附近取得相应极值,故认为三者均可共享Jw. 而Ca1则无法同时满足三款车型性能最优,且三者极值点对应的Ca1值差异较大,故Ca1作为独立变量,任三款车型自由设计. 产品族整体共享情况如表3所示.

图7 灵敏度分析曲线

表3 产品族变量共享决策

3.3 产品族协同优化框架

针对文中子系统较多特点,故选用多学科设计优化方法中的协同优化方法来求解该系统问题. 面对多目标优化任务,其基本思路是构造一个系统层,以协调各子任务求解结果的不一致性. 各子任务在进行优化时,可以暂时不考虑其他系统的影响,而只需满足本学科的约束. 相较于传统的归一化算法,它可以进行全局搜索避免陷入局部最优,同时也规避了因经验不足而无法确定权重因子的情况[14].

文中涉及3款车型,由于每款车型定位不同,故对应子系统的设计目标也不尽相同. 如图8所示,系统级设计是针对整个产品平台而言,对于产品间共享的设计变量有一定的技术要求,将其作为系统级设计目标,运算完之后传递给各子系统,而子系统的目标则是在满足各自性能要求的前提下,最小化共享变量的一致性方程并传递给系统级,作为系统级的约束.

图8 产品族协同优化框架

4 结果分析

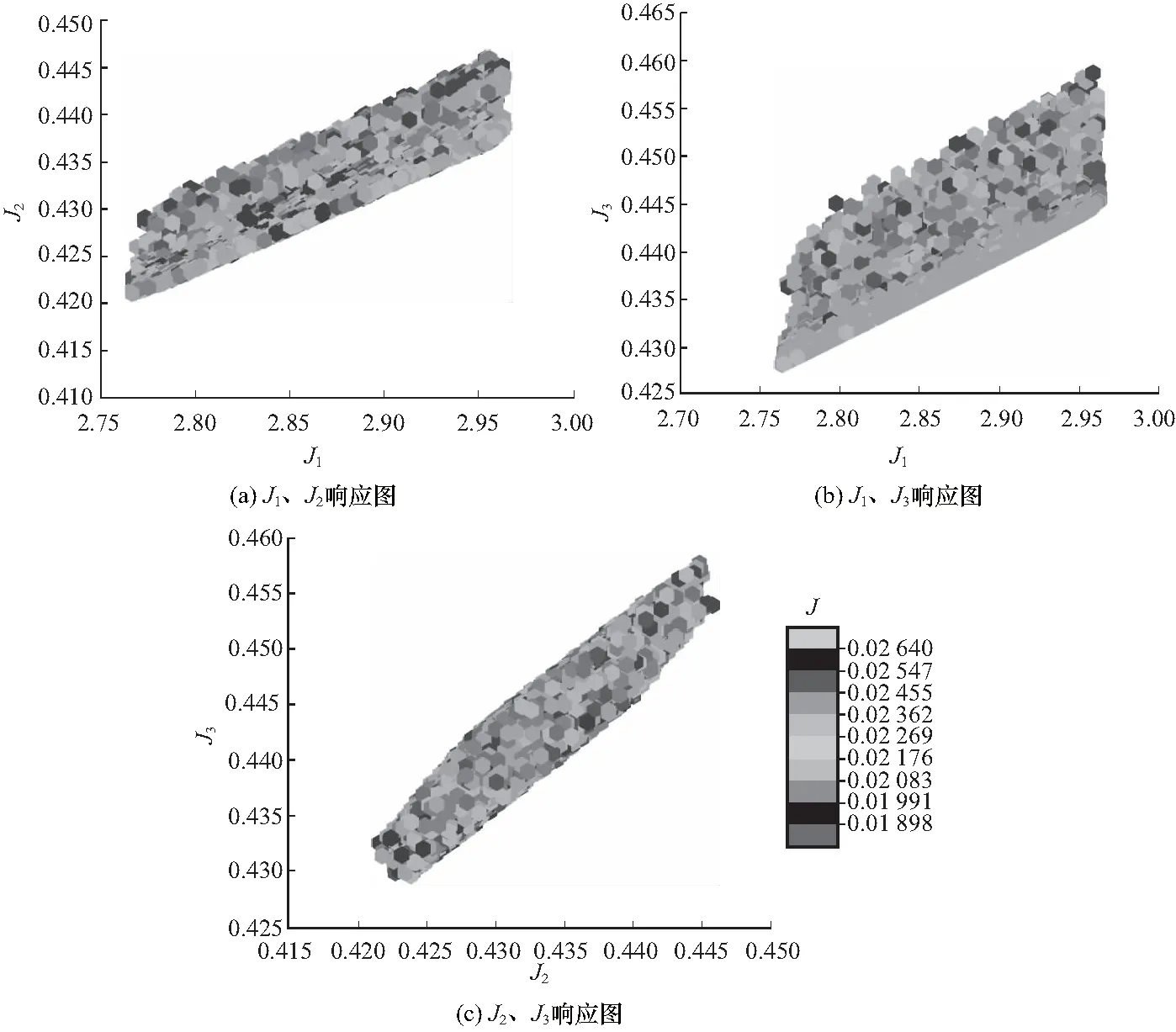

为了进一步研究产品族内不同车型的设计需求,通过改变8个设计变量的取值来分析各车型性能指标间的关系,如图9所示.图片上的颜色变化代表了设计变量取当前值时产品族整体性能指标大小,数值区间为0.018 98~0.026 40. 绿色区域表示目标函数值低,性能较好,红色区域表示目标函数值高,性能较差. 图9(a)横坐标代表车型1的性能指标值J1,纵坐标代表车型2 的性能指标值J2,通过式(8)和式(9)可知,J1应尽可能大,但J2要尽可能小,由图可值最优解不是一个点,而是一系列点组成的解集,针对这种Pareto问题,需要人为给定约束条件来获得唯一解. 图9(b)表示的是车型1和车型3的性能指标间的关系,同样无法找到唯一的最优解,一方性能的增强必然会导致另一方性能减弱. 而图9(c)中车型2、3的性能指标均为越小越好,所以左下方的解作为当前候选解集.

图9 目标函数相关性

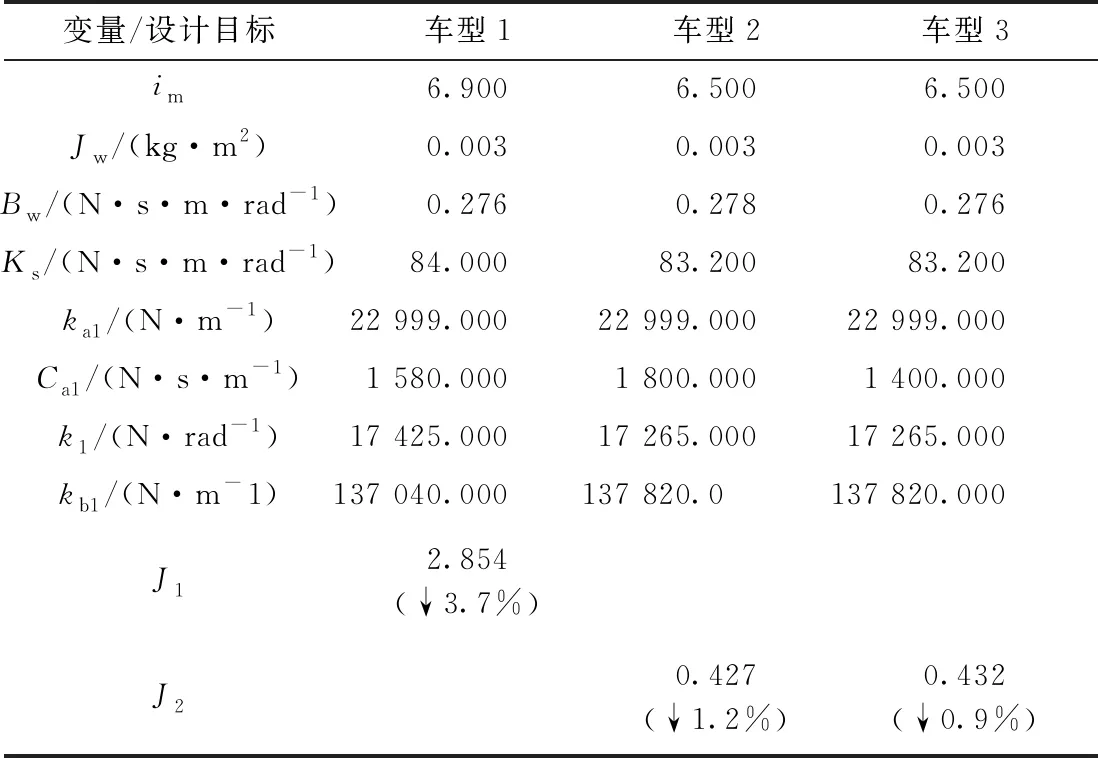

产品族优化过程采用自适应变异遗传算法(MIGA),关于8个设计变量的各目标响应如图10所示,将捕获的计算模型结果投放到相应轴上,从而用高维度视角突出各车型目标的冲突问题,其中3个坐标轴分别代表车型1、车型2、车型3的性能指标函数值,而产品族整体设计目标值则映射颜色变化. 通过人为设定性能损失因子的大小来确定各个目标的权重问题以获得最终的唯一解. 优化后的设计变量取值如表4所示. 优化结果表明,相较于传统非平台化设计,文中通过合适的共享决策实现了变量在不同产品间的共享,其中im、Ks、k1、kb1为车型2和车型3特有的共享变量,Bw为车型1和车型3特有的共享变量,Jw和ka1为三款车型均共享的变量,最大程度挖掘了产品族平台化设计的潜力. 并通过协同优化设计框架,产品1的目标函数相比非平台化生产下降了3.7%,但仍在给定的允许性能衰减5%范围内,而产品2和产品3性能分别仅下降了1.2%和0.9%,产品性能得到最大程度保证.

图10 设计目标三维响应图

表4 优化后的产品设计变量及目标函数值

5 结 论

针对产品族开发需求提出了一种基于多学科设计优化方法的车辆底盘系统平台化设计流程,其中包括共享决策设计以及MDO设计优化,利用多层级、多学科的优化思路,并行考虑产品族内个体产品,获得系统的整体最优解,提高车型零部件通用化率、缩短开发周期.

在共享决策设计阶段,提出通过灵敏度分析来实现平台设计中共享变量的选择问题. 利用DOE采样的数据,建立车辆底盘系统动力学RBF近似模型来提高计算效率,为灵敏度分析提供数据支持. 结果表明各设计变量对性能指标影响差异较大,采用这种方法能有效弥补任凭经验选择共享变量带来的弊端.

建立了MDO优化模型,将设计问题进行层级划分,总体的性能设计指标向子系统进行分配. 通过一致性方程来协调子系统间存在的不一致,并通过给定性能损失因子来调整Pareto前沿中共享率和产品性能的权衡关系. MDO能够有效解决不同学科的耦合关系,比MOO更适合于产品族的优化设计.

针对某高性能纯电动乘用车产品平台的底盘产品族优化问题,利用MIGA算法优化产品族CO模型,优化结果表明该系统能有效处理多目标间的耦合问题,各产品性能指标值均在允许的波动范围内(5%),且共享率高、充分发挥底盘平台化生产的优势,对于更复杂的整车产品族设计有一定指导意义.