主模型驱动的模型桨叶标定夹具变型设计

2022-01-22余莹陈焕陈垚锋程起有

余莹,陈焕,陈垚锋,程起有

(中国直升机设计研究所直升机旋翼动力学重点实验室,江西景德镇 333001)

0 引言

模型桨叶主要是用在直升机缩比模型试验中验证全尺寸桨叶气动特性的。试验前,需要对模型桨叶上贴的应变片进行标定,以便在试验中准确地监控桨叶剖面载荷。标定夹具的主要作用是在模型桨叶标定时,对桨叶进行固定、夹紧及加载。如今直升机向着高速化、无人化、智能化方向发展,模型桨叶尺寸结构更改频繁、一副桨叶不同翼型段加载夹具也不同,这就对模型桨叶标定夹具设计效率和质量有了更高要求[1-3]。

当前模型桨叶标定夹具的手工设计模式效率低、繁杂、易出错,不能有效重复利用已有的桨叶标定夹具。近年来,国内外学者在夹具快速变型设计方面有不少研究:伍伟[4]在自动开封盖的变型设计中,建立了一套尺寸约束处理方法,较好地知道产品尺寸约束传递路径,但尺寸约束处理准则还需完善;卜庆奎等[5]和黄斌达等[6]建立一种夹具模板的方式,以装夹特征为依据,一定程度提高了夹具设计效率,但在复杂夹具情况下,需要手动修改部分参数,且未考虑二维图的生成;在提高夹具设计效率方面,陈明生等[7]针对航空夹具设计时,提出了不同层次的知识重用,包括零部件重用、装配关系重用等,为夹具的高效率设计提供了思路。

基于此,本文提出一种主模型驱动的模型桨叶标定夹具变型设计的方法。该方法基于主模型的思想,通过构建桨叶标定夹具变型设计主模型,并将模型桨叶的三维装夹特征与夹具变型设计主模型的关键尺寸映射关联,实现两者之间的参数驱动,从而摈弃手动量取尺寸建模,可大幅简化设计操作,减少人为误差,缩短设计周期。

1 桨叶标定夹具变型设计原理

主模型可以作为具有特征相似性产品的原始三维模型,描述了产品的主要特征,像模板一样通过对一些关键参数的修改来控制产品变型[8-9]。

变型设计是以不改变原产品的基本原理、功能和结构等为前提,对组成产品相关元组件的尺寸进行重新赋值,或改变部分元件的结构位置,以适应新产品的功能需求[10-11]。

主模型驱动的模型桨叶标定夹具变型设计原理如图1所示。首先通过分析模型桨叶和标定夹具间的装配关系,得到装夹特征(定位、夹紧、加载的点线面),基于复杂网络理论用这些点线面的关键尺寸绘制尺寸约束网络图,得到标定夹具内部尺寸间、夹具与桨叶尺寸间的关联,并建立映射关系。接着,用夹具与桨叶的映射关系和装配约束关系即可建立标定夹具变型设计主模型。若要为新模型桨叶设计标定夹具,只需拾取模型桨叶的装夹特征,便可自动驱动夹具变型设计主模型快速变型,完成夹具设计,并快速绘出标定夹具的二维图。

图1 桨叶标定夹具变型设计原理图

2 夹具变型设计主模型构建

2.1 标定夹具尺寸约束网络图构建

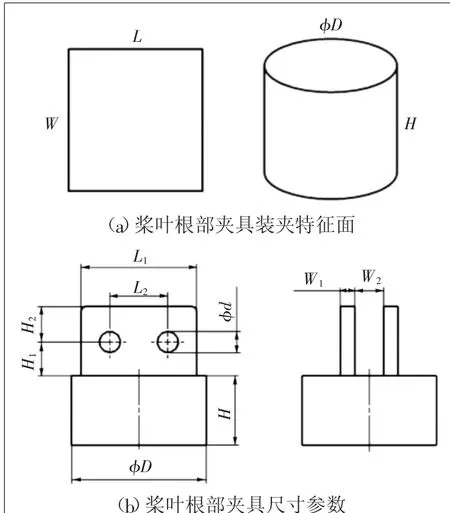

桨叶标定夹具包括桨叶根部固定夹具和桨叶型面段加载夹具。这里以桨叶根部夹具设计为例。桨叶根部夹具主要用来固定夹紧桨叶根部的上下平面和安装孔,桨叶根部夹具的装夹特征面主要是平直面和圆柱面,如图2(a)所示,平直面对应的关键尺寸为长L和宽W,圆柱面对应的关键尺寸为高H和直径D。

图2 桨叶根部夹具装夹面及尺寸参数

根据复杂网络理论可建立桨叶根部夹具的尺寸约束网络图,如图3所示。在尺寸约束网络图中,每一个画圈尺寸参数视为一个节点,用有向箭头线进行连接,箭头上的关系式代表两两节点参数间的换算关系,例如H2=d+15,X代表有向边的源头节点尺寸。节点中有向边离开和指向的边的和记为出度和入度,例如参数L1出度为1,入度为2,其中将只有出度,入度为零的节点或既没有出度也没有入度的孤立节点参数作为装夹特征主尺寸参数,分别为L2、d、W和H1。

图3 桨叶标定夹具尺寸约束网络图

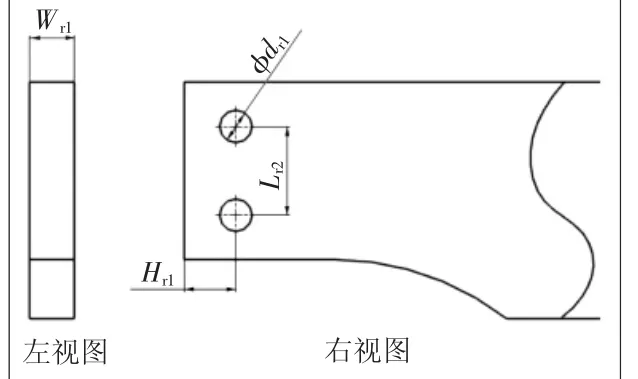

模型桨叶根部安装的装夹特征主尺寸主要包括安装孔的直径尺寸参数dr1、两安装孔位置尺寸参数Lr2、安装孔到模型桨叶根部端面尺寸参数Hr1、模型桨叶厚度尺寸参数Wr1,也是安装柱面高度尺寸,这4个尺寸参数可由3个装夹特征面确定,即2个安装孔柱面和模型桨叶左端面。

由此,可根据桨叶根部夹具和桨叶装夹关系,绘制模型桨叶和桨叶根部夹具间的尺寸参数约束网络图,如图5所示,即桨叶根部夹具可由模型桨叶的dr1、Lr2、Hr1、Wr1等4个参数驱动变型,黑箱代表模型桨叶和标定夹具之间的参数关系。

图5 模型桨叶与桨叶根部夹具约束网络图

2.2 建立尺寸参数间映射关系

根据尺寸约束网络图,即可构建桨叶根部夹具尺寸参数间和桨叶根部装夹夹具与模型桨叶之间的尺寸参数映射关系。

1)桨叶夹具尺寸参数间的映射关系。按照有向边上的换算关系式建立,例如H2=d+15。

2)桨叶根部装夹夹具与模型桨叶之间的尺寸参数映射关系。

在常用CAD软件中,不同部件之间以“::”域的方式进行映射关联,例如L2=R::Lr2,这里R指模型桨叶。

2.3 装配约束关系建立

装配约束关系的建立主要用于后续验证变型生成的新标定夹具和新模型桨叶装配是否符合要求,以及是否存在干涉问题时能够自动装配。

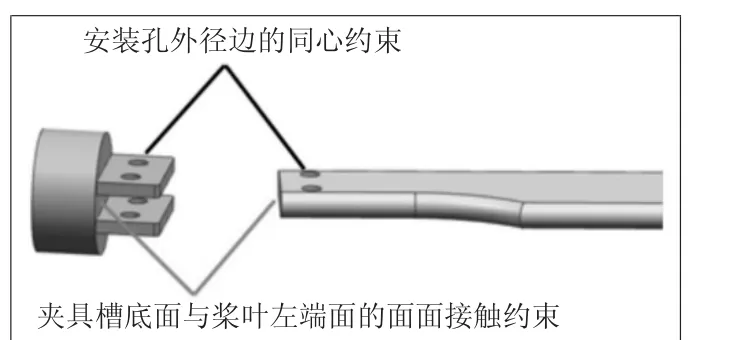

桨叶根部夹具与模型桨叶的装配约束包含以下2个(如图6):1个安装柱面孔外径的同心约束、桨叶根部夹具槽底平面与模型桨叶根部左端平面的面面接触约束。

图6 桨叶根部夹具与模型桨叶装配约束

这里采用一种装配几何元素属性值标记方法,为桨叶根部夹具参与装配的几何面添加面装配约束关系属性值,标记为:AC#01#Typeconcentric, AC#02#TypeTouch。其中“AE”是“Assembly Constraint”缩写;“01”为参与装配的第一个几何面;“Typeconcentric”表示同心约束;“TypeTouch”表示面面接触约束,以便通过读取夹具三维模型的几何面的属性值,获取装配约束的顺序及约束类型,完成与桨叶三维模型自动装配。

图4 桨叶根部部分装夹特征尺寸

2.4 构建夹具变型设计主模型

依据尺寸约束网络图,在参数化建模的基础上,构建桨叶标定夹具变型设计主模型,将其记为FM,FM是夹具主模型的唯一标志,如式(1)所示:

式中:FM表示夹具主模型,FM3D表示夹具主模型的三维模型,FMPi表示夹具主模型的第i属性,MPRi表示主模型属性中的第i个参数关系式,MPDi表示主模型属性值中的第i个装夹特征主尺寸参数,AEi表示桨叶根部夹具参与装配的第i几何元素标志。

如图7所示,FMPi和AEi作为模型自身的属性值保存在夹具三维模型的属性中。

图7 夹具主模型属性保存

3 系统实现

基于上述桨叶标定夹具变型设计主模型构建的原理及关键技术,结合NX二次开发技术,开发了如图8所示的模型桨叶标定夹具变型设计系统。该系统功能包括3个部分:变型设计、快速装配及快速出图。变型设计时,只需要选择模型桨叶三维模型的2个安装柱面(步骤1)和左端面(步骤2)即可;需要快速装配时,选择一条柱面外径边(步骤3),结合变型设计中选择的左端面(步骤2)即可完成快速装配;快速出图,选择好图样保存路径,点击快速出图(步骤4),即可快速导出PDF格式图样。

图8 模型桨叶标定夹具变型设计系统

4 实例验证

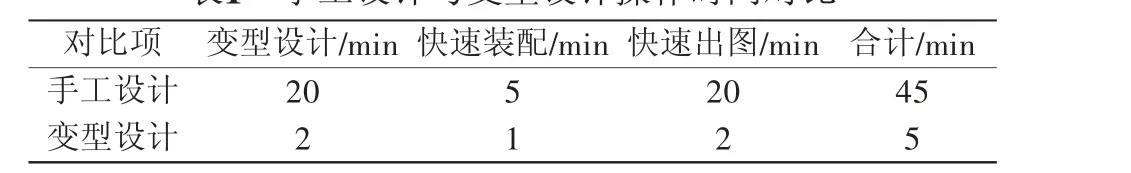

以某型号模型桨叶根部夹具设计为例,设计人员手工设计和用变型设计系统设计时间对比,如表1所示。设计时间从45 min减少到5 min左右,显著提高了设计效率,且避免了设计过程中一些人为手工测量的误差。

表1 手工设计与变型设计操作时间对比

5 结语

针对模型桨叶标定夹具人工设计效率低、易出错等问题,利用尺寸约束网络图和主模型技术,实现了标定夹具参数间、模型桨叶与标定夹具装夹特征面之间的参数映射;以添加装配属性标记的方法,建立装配约束关系,实现新标定夹具与模型桨叶的快速装配;最后结合二次开发技术,开发了模型桨叶标定夹具变型设计系统,该系统除了具有快速变型设计、快速装配功能外,还有快速出图的功能,并通过实例验证了该变型设计方法在夹具设计效率和可靠性上的提高。