声振耦合作用下叶片出口斜切对离心泵噪声的研究

2022-01-21程效锐李天鹏

程效锐,李天鹏,刘 向,王 鹏

(1.兰州理工大学能源与动力工程学院,甘肃兰州 730050;2.甘肃省流体机械及系统重点实验室,甘肃兰州 730050;3.重庆川仪流量仪表分公司,重庆黄山 400700)

0 引 言

泵作为一种将机械能转换为流体能量的机械设备[1],通常会在运行时伴有强烈的振动噪声,这些噪声不仅会对机械设备寿命和性能有较大的影响,还会通过空气传播到人耳,对人体产生巨大的危害[2]。Si等[3]发现辐射噪声的声压级随流量的增加而波动,最低声压级出现在0.8Qd,对应于最高效率工况。随着科技的日新月异以及环境指标变得苛刻的条件下,降低噪声已经成为这个时代不可或缺的一部分,因此,降低泵的噪声成为当下的一个研究热点[4-5]。

目前,国内外学者对流动诱导的噪声进行了大量探索,其中,Kawasaki等[6]以多叶片离心通风机为研究对象,来探讨其低频气动噪声的产生过程。张建华等[7]提出了一种离心风机的优化设计方法,结果表明,优化后的风机结构壳体声功率辐射均有所降低。Kim等[8]采用大曲率调制阵列角法设计叶片,设计的叶片可以降低离心风机产生的流激噪声,同时将风机效率损失降至最低。Si等[9]在半消声室内进行了实验测量,提出了计算流体噪声和辐射噪声特性的计算方法,结果表明,叶轮与蜗壳流场的动静相互作用是产生流致噪声的主要原因,不稳定流动有助于噪声频谱中的宽带分量。Wu等[10]以循环泵为研究对象,分析了在不同流量下的噪声、振动特性和非定常流动结构。王凯等[11]利用Lighthill声类比理论,对多工况下多级离心泵水动力噪声进行了研究。谈明高等[12]以叶片数为研究对象,对离心泵振动噪声进行深入分析,研究结果表明,引起离心泵振动噪声的一个重要因素为叶片数,叶片数的改变会对离心泵振动噪声有很大的改变。王春林等[13]研究分析了液下泵流动与噪声之间的关系。

传统的离心泵采用简化方法,没有考虑前后腔对离心泵噪声的影响,本研究在考虑离心泵前后腔影响外,通过计算离心泵内部瞬态流场来获得蜗壳偶极子声源,之后在对离心泵有限元计算基础上,采用声振耦合来计算叶片斜切离心泵内外场噪声,研究结果可为离心泵降低噪声提供一定的依据。

1 研究内容及方案

1.1 模型泵几何参数

本研究对象以ns=67的单机单吸离心泵为研究对象,设计参数为:设计流量Qv=12.5 m3·h-1,设计扬程H=20 m,转速n=2 900 r·min-1,离心泵主要几何参数如表1所示。

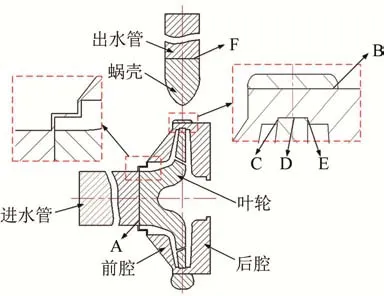

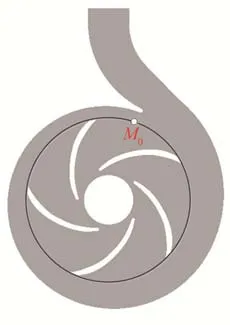

图1为离心泵水体截面示意图,计算域主要包括进水管、叶轮,前腔、后腔、蜗壳和出水管,叶轮相对于其他部件有相对旋转,其中,前后腔和蜗壳接触面为B,前后腔和叶轮接触面为A、C、D、E,蜗壳和出水管接触面为F,如图1所示。

1.2 方案设计

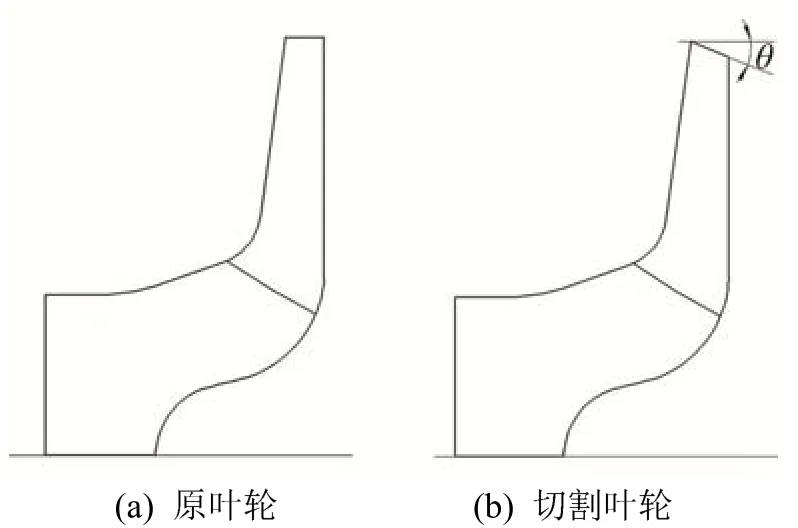

通过研究叶轮叶片斜切对离心泵水动力噪声的影响规律,斜切方案是在原叶轮基础上进行切割,在保证叶轮前后盖板外径不变的条件下,只对叶轮叶片出口边进行斜切,切割角度θ分别为10°、20°、30°和40°,图2为原叶轮和切割叶轮的轴面图。

表1 离心泵主要参数Table 1 Main parameters of centrifugal pump

图1 离心泵水体截面示意图Fig.1 Schematic diagram of water section of centrifugal pump

图2 原叶轮和斜出口叶轮的纵向截面示意图Fig.2 Shaft surface diagram of the original impeller and the impeller with oblique outlet

2 数值计算方法及边界条件设置

2.1 流场计算

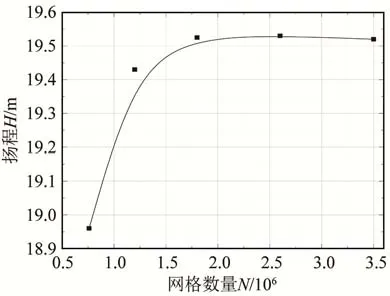

由于离心泵结构较为复杂,故本研究通过对离心泵流体域进行如图3所示的非结构化网格划分,并经图4所示的网格进行无关性验证可得,随着网格数的增加,扬程在不断增加,当网格数增加到一定数目时,扬程变化范围在 1%以内,故最终确定泵流体域总网格数为2.667 3×106。

采用CFX软件进行泵内流场数值计算,将泵进口条件设为标准大气压,泵出口条件设为质量流量。叶轮域设置转速为2 900 r·min-1的旋转域,其他壁面设置为静止域,面B和F设置为GGI(General Grid Interface,GGI)连接方式,在定常计算中将面A、C、D和E设置为冻结面(Rotor/stator),时间步数设为3 000步。定常计算完成后,之后在非定常计算中将面 A、C、D和E设为动静交界面(frozen rotor interface),时间步长设为1.724×10-4s,待流动稳定后,对稳定以后的数据进行提取。

图3 离心泵流体区域的计算网格划分图Fig.3 Computational grid partition diagram of the fluid region in centrifugal pump

图4 网格无关性验证Fig.4 Grid independence verification

2.2 声场计算

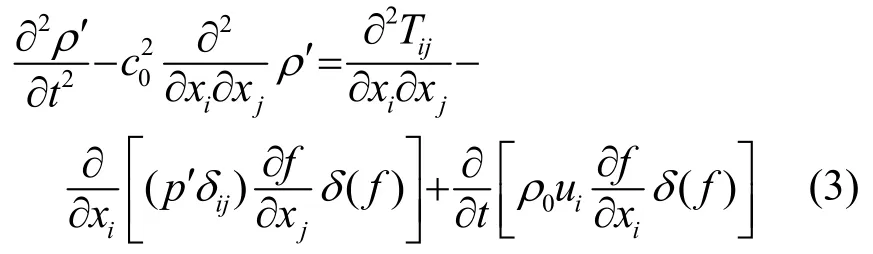

本研究采用间接数值计算方法进行声场计算,间接法的理论基础是由N-S方程推导而得到的Lighthill方程[14-15]:

式中,f为固体边界函数。方程右侧第一项为四极子源,表示体积脉动,与马赫数Ma的五次方成正比,只存在于马赫数较大的湍流脉动中(Ma>0.3);第二项为偶极子源,表示流体运动受固体边界影响的作用力,与马赫数Ma的三次方成正比;第三项为单极子源,表示流体体积变化产生辐射源,与马赫数Ma的一次方成正比。

在流体实际运行中,常常需要进一步简化,泵内流体介质为常温清水,通常看作不可压缩,且泵内流体马赫数Ma较小,故可将单极子源与四极子源忽略,泵内主要噪声源以偶极子源为主。

本研究通过将计算得到的蜗壳壁面瞬态压力波动插值到声学软件LMS Virtual.Lab中声学模型对应的表面上,采用汉宁窗快速傅里叶变换将压力场转换为表面偶极子源,之后采用边界元法计算了不同叶片斜切角度下的偶极子源辐射声压,并将离心泵进出口设为吸声属性。

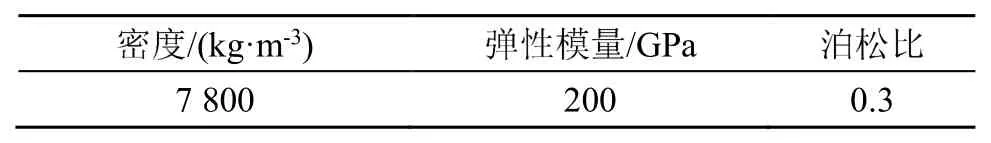

2.3 泵体结构有限元计算

泵体结构固体域网格主要用在计算外场辐射噪声,泵体材料为铸铁,泵体材料具体属性如表2所示。在对泵体进行三维建模以及有限元计算时,忽略了孔和螺栓对泵的影响,只保留了泵体主体结构,网格划分如图5所示。考虑到网格数量会影响计算的准确性,故对固体域网格进行验证,验证结果如表3所示。由表3可知,随着网格密度的减小,泵体的前七阶固有频率在不断减小,当网格密度为4 mm时,继续减小网格密度,发现前七阶固有频率相对误差都在1%以内,故本研究采用4 mm的网格密度,最终确定固体域网格数为3.168×106。由于叶轮叶片通过频率fBP=241.67 Hz(在这里,fBP=nz/60,n为叶轮转速,z为叶轮叶片数)远离泵体前七阶固有频率(泵体固有频率见表 3),故初步设计的泵体不会发生共振,所以泵结构设计合理。

表2 泵体材料属性Table 2 Material properties of pump body

图5 离心泵固体区域的计算网格划分图Fig.5 Computational grid partition diagram of the solid region in centrifugal pump

表3 泵体固有频率Table 3 Natural frequencies of pump body

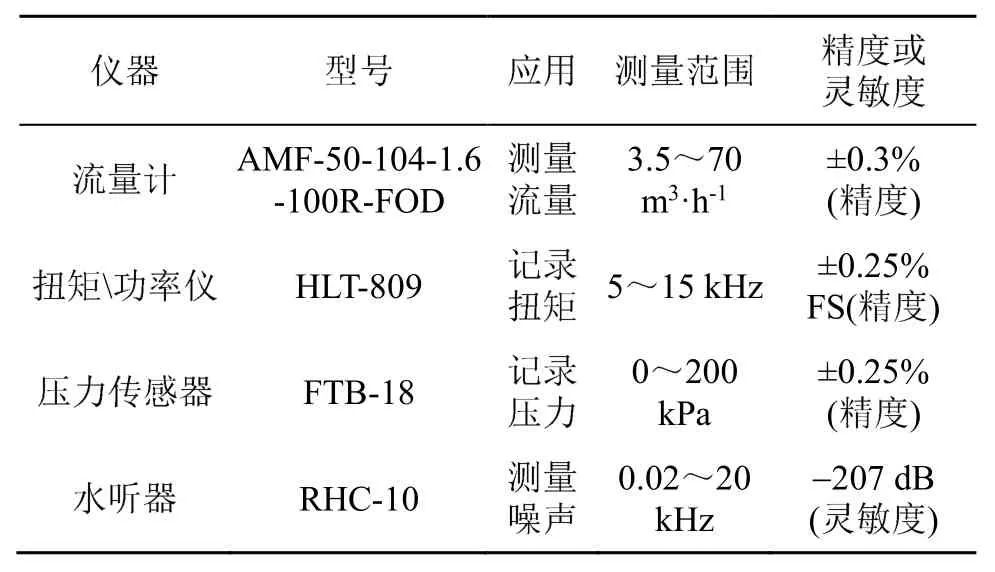

3 实验系统

为了验证流场计算和声场计算的准确性,在甘肃省流体机械及系统重点实验室搭建了离心泵水动力噪声闭式试验台,试验台如图6所示,离心泵流量可通过安装在泵出口管路中的电磁流量计测得,功率可通过安装在进口管路中的扭矩功率仪测量得到,离心泵扬程可通过安装在泵进出口的压力传感器计算得到,在泵出口设置水听器来对出口水动力噪声进行测量,水听器测量位置与声场计算监测点的位置一致。仪器的具体规格参数如表4所示。

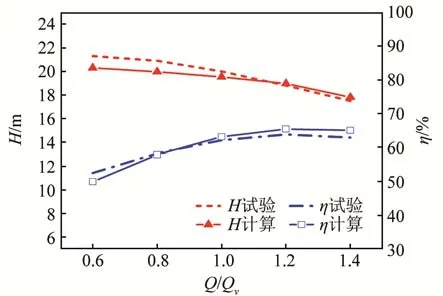

图 7为离心泵扬程(H)与效率(η)试验和计算曲线对比情况。由图7中可以看到,数值计算和试验得到的五个工况0.6Qv、0.8Qv、1.0Qv、1.2Qv、1.4Qv下的扬程和效率曲线趋势基本保持一致,扬程在小流量工况下相差较大,最大相对误差为4.7%,这是因为在小流量工况运行下,流动极其不稳定,从而产生轻微的振动,随着流量的增加,两者误差逐渐减小,效率最大误差在 5%以内,初步证明采用RNG k-ε湍流模型进行流场计算较为准确。

图6 离心泵闭式试验台Fig.6 Closed test bed for centrifugal pump

表4 仪器的应用与测量特性Table 4 Applications and measurement characteristics of apparatus

图7 离心泵性能参数的计算值与试验值对比曲线Fig.7 Comparison curves between calculated value and tested value of centrifugal pump performance parameters

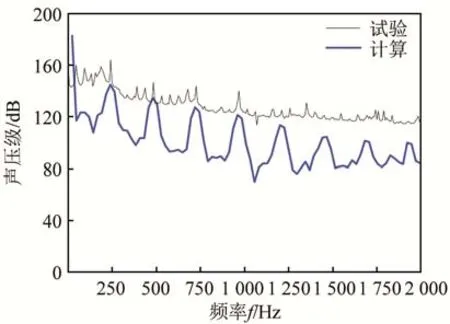

图8 离心泵声场计算值与试验值对比Fig.8 Comparison between calculated value and tested value of the sound field of centrifugal pump

图8为设计工况下泵出口监测点试验和计算声压级频率曲线对比图。由图8可得,计算得到的声压级整体比试验值低,这是因为离心泵在运行时,泵体振动和电机对其影响较大,除了在叶频和倍频处吻合度较高,其他频率下两者相差较大,这是因为现有的CFD和声学计算方法没有考虑管道共振的影响,以及在数值计算过程中忽略了回流、空化等现象引起的噪声,同时,将水听器安装在试验泵出口管路上,流体与周围介质相互作用产生振动,影响水听器的数据采集,也会出现实验值和计算值在大部分频率处相差较大的现象,但最大误差都在10%以内,故基于边界元/有限元(BEM/FEM)方法计算离心泵的噪声是可行的。

4 结果分析

4.1 叶片出口斜切对流场及压力脉动的影响

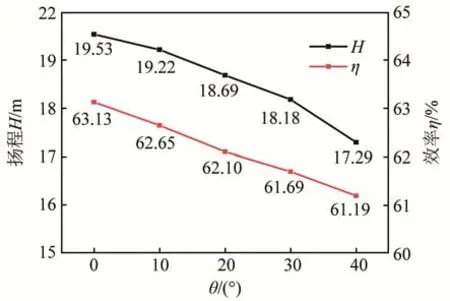

图9为设计工况下离心泵斜切时的性能曲线。由图9可知,当叶片出口斜切角度在不断增大时,扬程和效率都在减小,当叶片出口斜切角度θ为10°、20°、30°和40°时,扬程分别为19.22、18.69、18.18和17.29 m,故扬程H相对误差分别为1.6%、4.3%、6.9%和11.5%,所以当叶片斜切角度为θ=40°时,扬程和效率下降幅度均较大,故此时降低离心泵噪声就没有意义。

图9 设计工况下不同斜切角度时离心泵性能曲线Fig.9 Performance curves of centrifugal pump with different oblique cutting under design conditions

为了进一步研究叶轮叶片在经过隔舌处的压力变化,在隔舌附近进行监测,监测点为M0,监测点位置如图10所示,采用压力脉动系数Cp对瞬态压力进行处理,计算公式为

图10 监测点位置Fig.10 Monitoring point location

图11 设计工况下不同叶片斜切的压力脉动时域图Fig.11 Time domain diagram of pressure fluctuation for different blade oblique cutting under design conditions

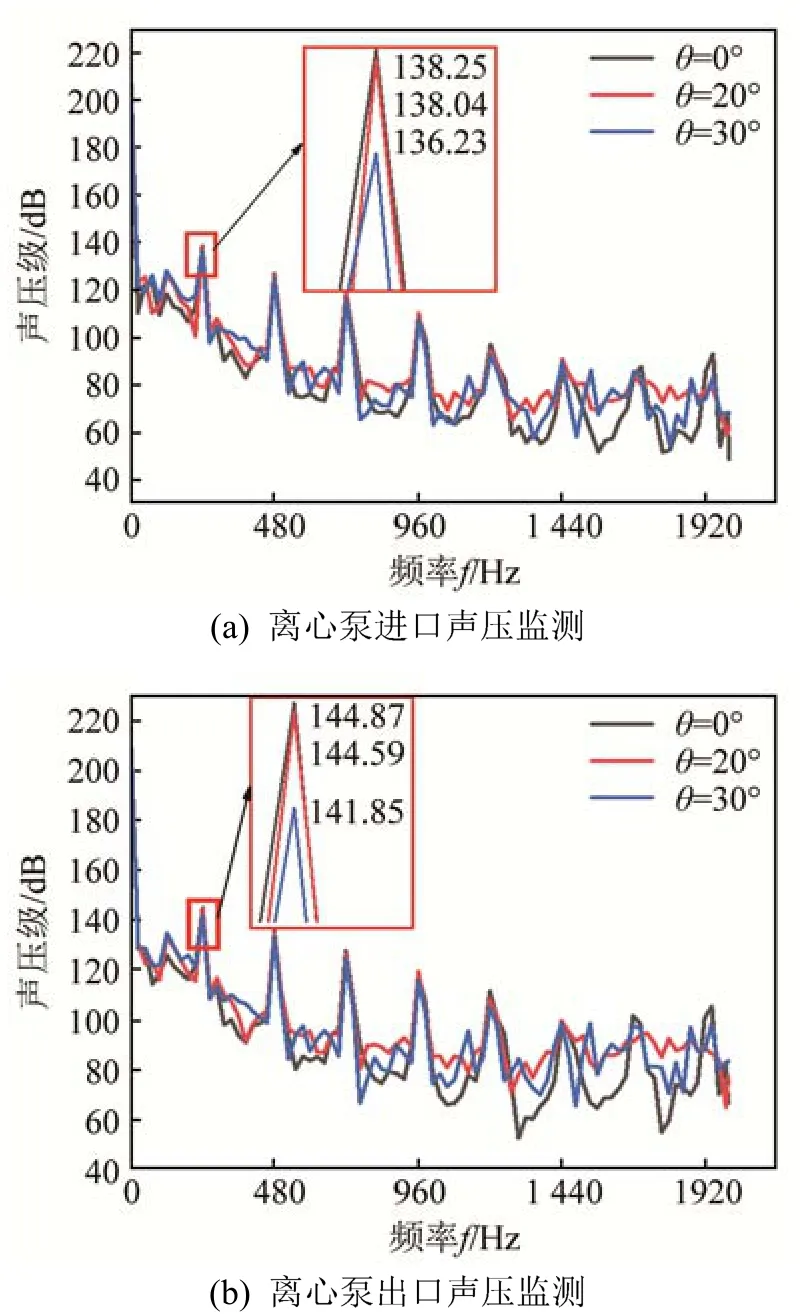

4.2 叶片出口斜切对内声场的影响

图12为设计工况下离心泵进出口声压级频谱图,由图12可知,叶频噪声占主导地位,随着频率的增加,声压级在逐渐减小;不同叶片出口斜切方案下,泵出口声压级总是大于进口声压级,当切割角度为θ=20°时,进出口声压级并没有明显地减小,可当切割角度从θ=20°变化到θ=30°时,声压级下降较为明显,进口声压下降2 dB左右,出口声压级下降3 dB左右,这说明叶轮叶片出口斜切对降低噪声有一定的影响,切割角度为30°时,声压级下降较为明显。

图12 设计工况下离心泵进出口声压级频谱图Fig.12 Spectrums of sound pressure levels at inlet and outlet of centrifugal pump under design conditions

4.3 叶片出口斜切对外声场的影响

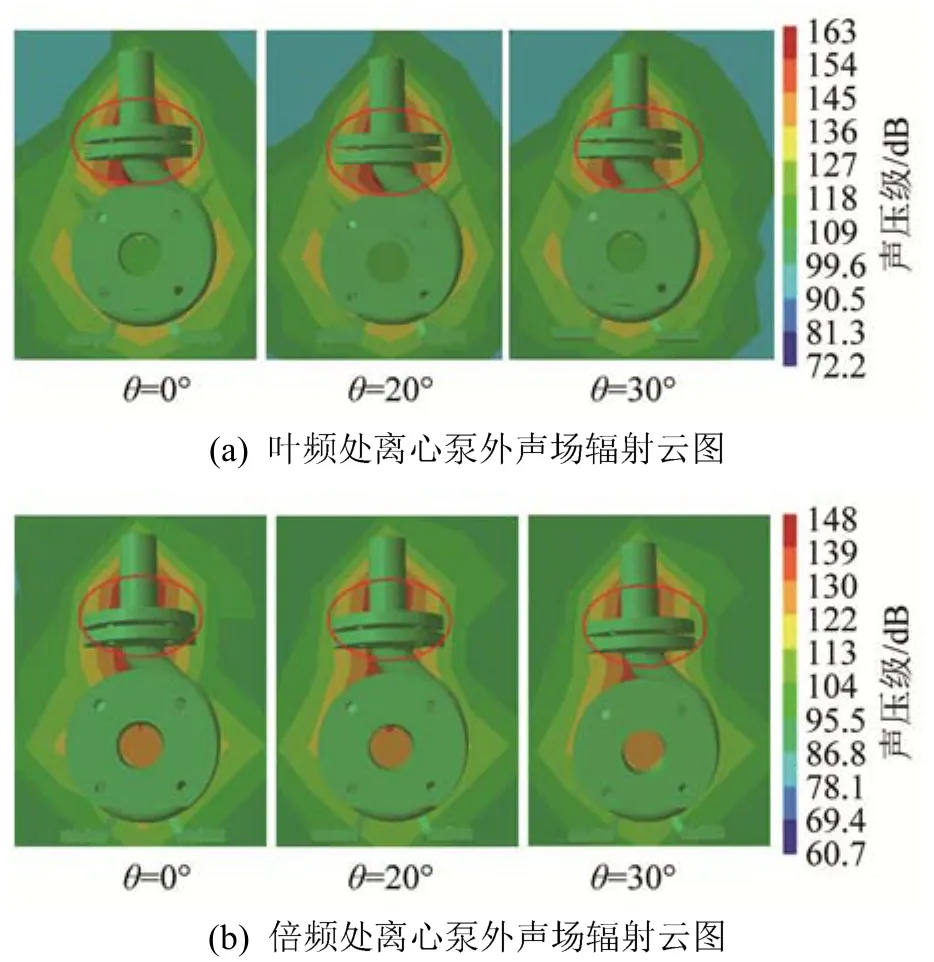

图13为离心泵叶片出口斜切之后的辐射云图。由图13(a)可得,叶频下切割角度在不断增大时,蜗壳出口声压级逐步降低,低噪声区域面积有所增加,图13(b)也可得出此结论。由图13还可以看出,外声场辐射主要发生在叶频处,叶频最大声压级为163 dB,而倍频最大声压级仅为148 dB,噪声源主要出现在泵进出口以及蜗壳周围,并且泵体周围声压比较混乱,在逐渐远离泵体时,泵体周围的声压级也在逐渐降低并且比较均匀。这是因为离心泵在工作时,流体作为泵内主要介质,会冲击蜗壳,从而导致整泵振动。又由于声源在自由空间辐射时,会出现近场和远场,在近场(泵体周围150 mm左右)中,不同辐射位置的声源会表现出不同的振幅和相位,所以声波干涉较为复杂,会出现许多分布很密集的声压的极大值和极小值。而在远场中(远离泵体150 mm以外),声源传播比较单一,此时可将声源传播看作平面波,随着点声源距离的增加,声压在逐渐减小。

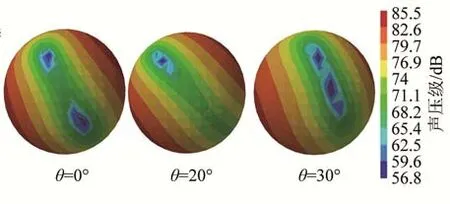

为了进一步研究叶片出口斜切对离心泵外声场的影响规律,采用以蜗壳为中心、半径为0.5 m的球场网格进行方向指向性分布计算。图 14为叶片出口斜切下叶频处的球场点网格云图。由图14可得,最大远场辐射噪声出现于泵出口右上方和底座左下方,其他地方辐射相对较弱,整体呈现出偶极子特性。叶片斜切角度θ在不断增大时,低噪声区域明显在泵进口正方和泵出口右上方增多,说明叶片斜切可以降低声场高声压级区域,对于底座左下方出现的高声压级区域可通过对底座进行加固来减小泵体振动诱发的噪声的传播。

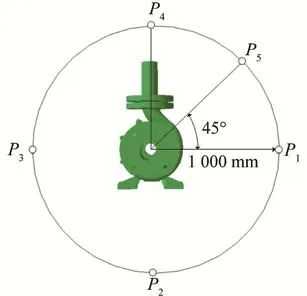

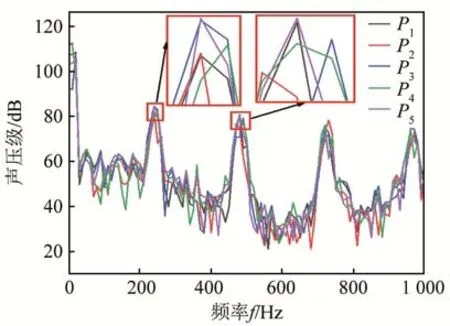

由以上分析可知,外声场高噪声区域主要集中在泵出口右上方以及底座附近。故为了进一步获得不同方向辐射噪声的频率分布特征和相应的振幅,在泵周围的测量面上布置了5个监测点。如图15所示,监测点距泵中心1 000 mm,沿圆周方向分布。图16为五个监测点P1、p2、p3、p4、p5在叶片出口斜切角度θ=0°时的频率特性,由图16可在1 000 Hz以内,五个监测点在叶频、倍频、三倍叶频以及四倍叶频处都占主导作用,说明外声场噪声除了旋转的叶片对其的影响外,还与离心泵的振动以及蜗壳壁面吸收反射部分频段声波有关。另外,在1 000 Hz以内,监测点P5的声压级要高于其他监测点的声压级,与前面得出的结论一致,这是因为监测点P5位于泵出口右上方,P5处的辐射噪声受出口管路内部流动噪声和出口管道振动的影响较大。

图13 设计工况离心泵外声场辐射云图Fig.13 Radiation nephograms of external sound field of centrifugal pump under design conditions

图14 叶频处设计工况离心泵球场点云图Fig.14 Point nephograms of centrifugal pump field at blade frequency under design conditions

图15 沿圆周方向布置监测点Fig.15 Monitoring points arranged along the circumference

图16 θ=0°时不同监测点的声压级曲线图Fig.16 Sound pressure level curves at different monitoring points when θ=0°

图 17为监测点P5在不同叶片出口斜切角度下的辐射噪声频率特性,辐射噪声在不同叶片出口斜切角度下的变化规律与图16相同,随着斜切角度的增大,不同频率下的声压级呈下降趋势,在斜切角度θ=30°时达到最小。

图17 不同斜切角度下P5点测量的声压级曲线图Fig.17 Sound pressure level curves measured atp5 point under different oblique cutting angles

5 结 论

本研究基于RNG k-ε湍流模型和声学边界元/有限元(BEM/FEM)方法对叶片斜切诱导噪声进行探讨。

(1)叶片出口斜切会对离心泵的性能影响较大,当斜切角度θ=40°时,扬程下降幅度较大。

(2)叶轮叶片每次经过隔舌时,隔舌附近监测点压力脉动波动呈现一定的周期性。这主要是由于叶片与蜗壳的动静干涉。

(3)外声场最大声压级值出现在泵出口管道右上方,随着叶片出口斜切角度的增加,离心泵内外声场声压下降梯度逐渐增大,当斜切角度为θ=30°时,内外声场噪声下降效果明显。

(4)外声场辐射噪声与离心泵振动以及蜗壳壁面吸收部分频段声波有关。