基于质量-弹簧模型的驳船-桥墩冲击试验

2022-01-21李志勇王银辉李应根

李志勇, 罗 征, 王银辉, 李应根

(1.宁波市交通规划设计研究院有限公司, 浙江 宁波 315000; 2.浙大宁波理工学院 土木工程建筑学院, 浙江 宁波 315000)

当代大量跨航道桥梁的建设恶化了船舶原有通航环境,船撞风险与日俱增,如何避免或减轻船舶与桥梁相撞的灾难性后果成为了各国学术界、工程界及管理部门共同关注的问题。常规用于船撞桥梁动力响应分析的非线性接触有限元方法[1],将大量的工作投入到船舶精细化模型建立上,建模和计算效率低下,难以面向工程设计运用。

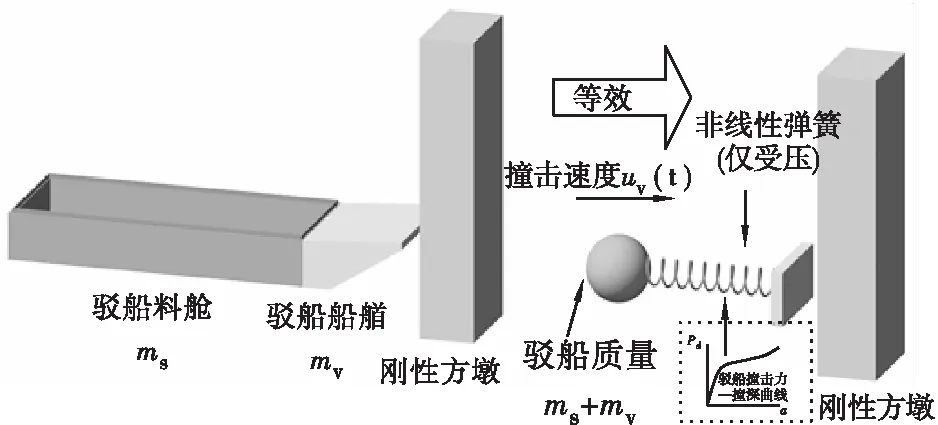

考虑到现有方法的局限性,有学者提出了基于质量-弹簧模型的简化动力分析法,简化模型以船舶为研究对象,如图1所示,将船舶简化为具有一定速度的单自由度质点,船艏与桥墩接触撞击相互作用则采用宏观的非线性弹簧单元来表征,即船舶撞击力-撞深(P-a)曲线,将简化质量-弹簧模型与桥梁碰撞,进行结构动力响应分析。 经验证此类简化模型在评估远离撞击区的结构总体响应(如位移和内力)和非线性接触数值模拟相差不大。近年来源于结构抗震的冲击谱[2-3]或时程分析方法,如Consolazio等[4]提出的CVIA法(Coupled Vessel Impact Analysis),Cowan等[5]提出的AVIL法(Applied Vessel Impact Load History Method)及樊伟等[6]构建的简化相互作用模型法,逐步向船撞安全领域推广,上述方法无一例外地需要借助船舶撞击力-撞深(P-a)曲线才能开展后期的动力分析。

图1 基于非线性宏观单元桥梁船撞动力体系

通过以上论述可以看出,实现基于质量-弹簧模型,桥梁船撞下的动力响应求解方法需要解决的关键在于确定船-桥相互作用非线性弹簧模型及相关弹簧参数。现有文献中,AASHTO规范[7]、欧洲规范对于非线性弹簧模型以及P-a曲线也有不同函数形式的描述,王君杰等[2]通过非线性接触有限元法与基于质量-弹簧模型的方法比较,验证了其精度和实用性。Cowan[8]对驳船与不同形状桥墩(圆墩、矩形墩)的接触-碰撞问题进行数值分析,回归分析得到了驳船的P-a曲线,并发现不同形状的桥墩对该曲线影响显著,指出了AASHTO规范中该曲线未包括被撞结构形状参数的不合理性;Yuan等[9]研究指出,当船艏与桥墩的刚度比小于0.1时,大多数碰撞能量被船舶部分吸收,撞击力对桥墩刚度不敏感,但改变墩形状和尺寸对撞击力学模型参数取值影响较大。张景峰[10]、王君杰等[11-12]提出采用修正半波正弦函数作为驳船-桥墩撞击力的近似荷载模型,利用驳船吨位、撞击速度、撞击径宽比等参数确定撞击荷载曲线;然而,上述撞击荷载力学模型以及P-a曲线的讨论仅限于固定的驳船类型(500 t的JUMBO 驳船),对于我国航道内船舶普适性尚未可知,船艏刚度的变化也未在力学模型中体现,存在许多关键问题有待完善解决。

鉴于采用船-桥碰撞的精细化数值模拟验证基于质量-弹簧模型的简化数值模拟所得结论,缺少相关试验数据支撑,降低了简化模型计算结果的可信度。同时简化模型中诸如船舶刚度、被撞墩柱的形状等关键参数对非线性弹簧模型及P-a曲线的影响需要进一步研究讨论,基于此,本文通过质量-弹簧模型撞击6根RC墩柱试验,在试验模型满足缩尺条件的前提下,探讨不同撞击速度、弹簧刚度及被撞结构截面形式对RC墩柱撞击力,撞击持续时间的影响规律,通过等效模型和驳船精细化模型对碰撞过程进行有限元模拟,验证了两者的整体相似性,并通过试验结果与现有驳船撞击力学简化模型的分析对比,验证简化模型的适用性。

1 试验概况

1.1 缩尺关系

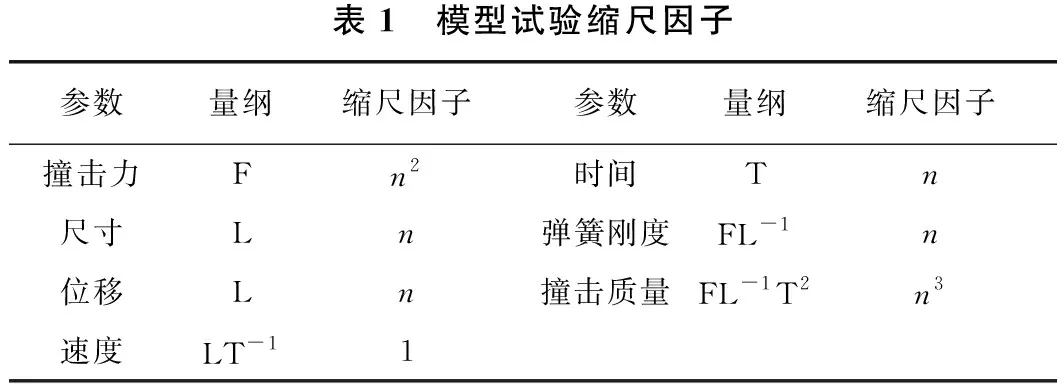

缩尺墩柱碰撞试验的目的是验证所提出的质量-弹簧模型适用性,鉴于驳船的刚度较大,现有实验条件下,很难用弹簧完全模拟驳船的等效刚度,只能变化不同弹簧刚度,探究其对撞击力时程曲线的影响规律,船舶原型为我国内河航道中比较常见的500 DWT驳船,表1给出了本模型试验的缩尺因子,其中缩尺比例n为1/10。

表1 模型试验缩尺因子参数量纲缩尺因子参数量纲缩尺因子撞击力Fn2时间Tn尺寸Ln弹簧刚度FL-1n位移Ln撞击质量FL-1T2n3速度LT-11

1.2 构件设计

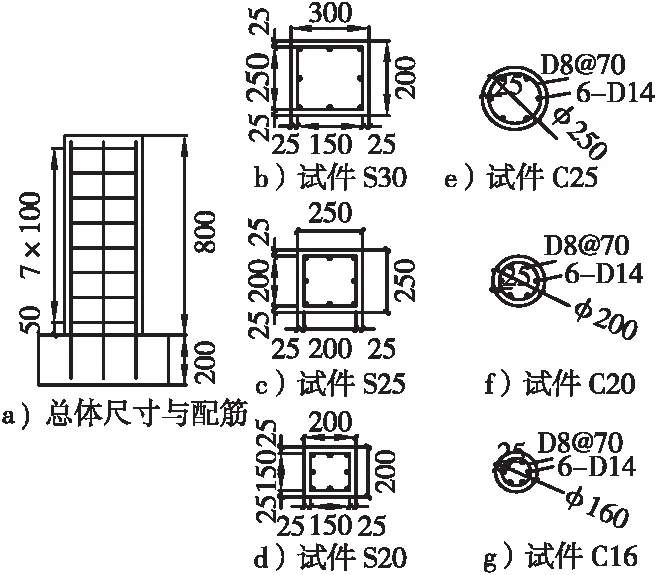

试验共设计了如图2所示的6根不同截面的RC矩形柱及圆柱。其中矩形试验墩的截面尺寸为:20 cm×20 cm、25 cm×25 cm、30 cm×30 cm;而圆形试验墩的直径为:16、20、25 cm,截面尺寸和配筋见图2,部分制作完成的RC试验墩柱见图3。其中试件纵筋等级为HRB335,直径φ 14,纵筋保护层厚度 25 mm;箍筋等级HPB235,直径φ 8,箍筋间距为70 mm,试件混凝土实测强度为44 MPa。

图2 RC柱尺寸及钢筋布置(单位: cm)

图3 部分制作完成RC试验墩柱

1.3 试验装置及测点布置

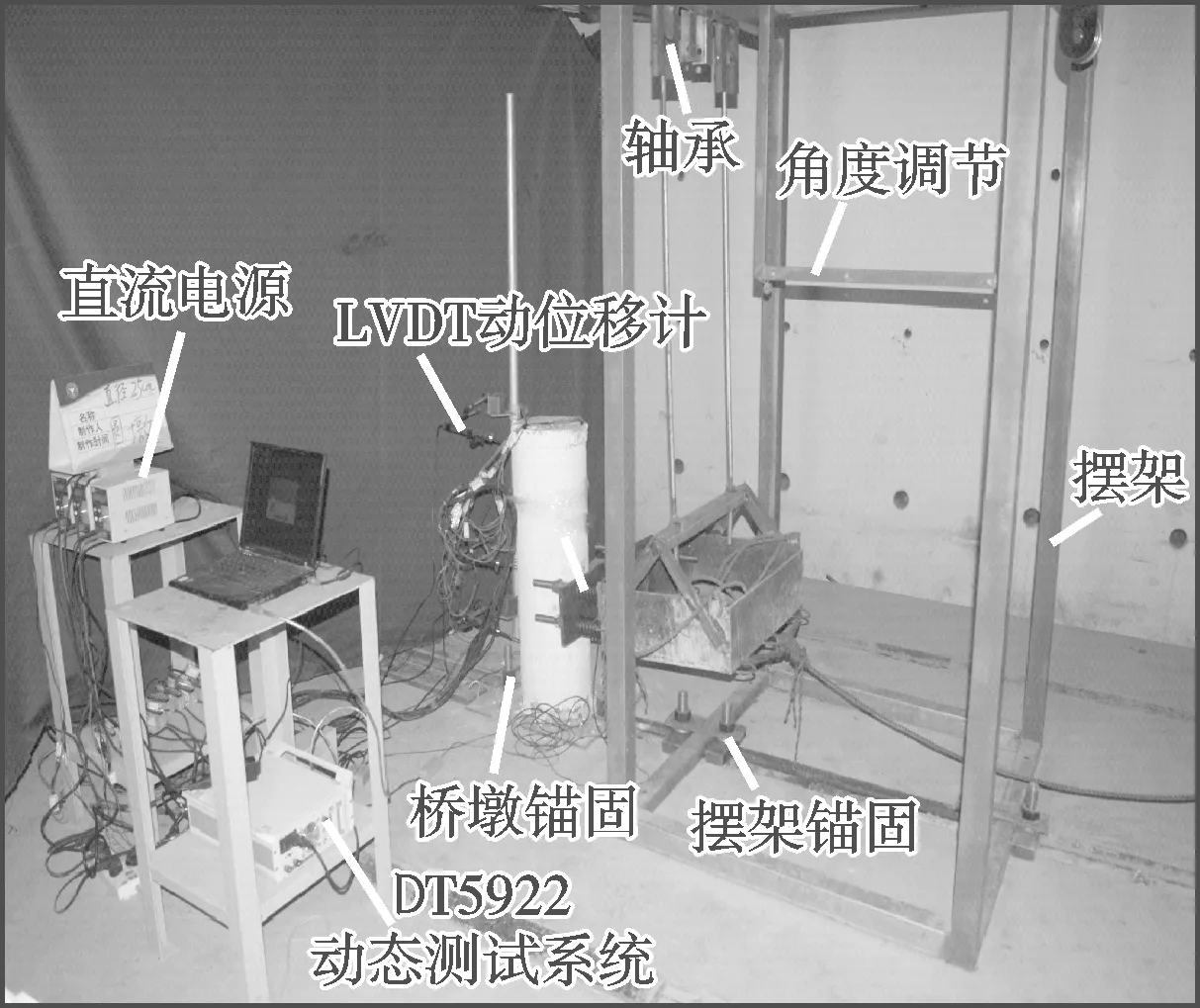

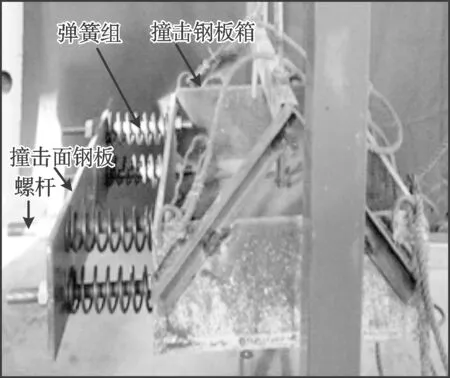

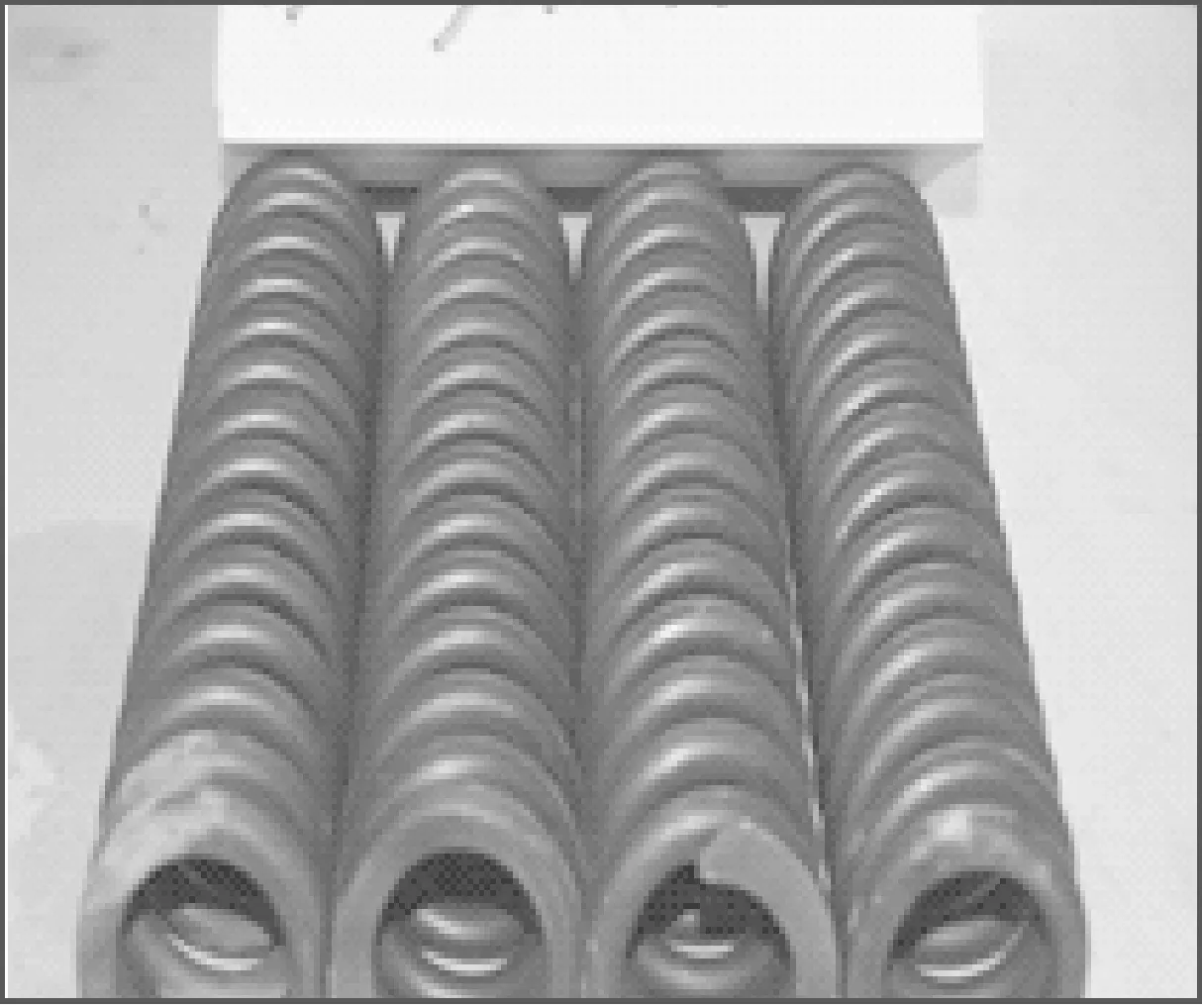

通过钢框架安装撞击加载装置,撞击加载装置如图4所示。首先利用缆绳及摆杆将撞击器连接于钢框架,其中摆杆用于撞击器实现固定轨迹转动,其次采用缆绳调整撞击器提升高度,使得撞击装置分别从15°、30°及45°下落以获得不同冲击速度,最后,通过测点布置的传感器获得墩柱在撞击作用下的动力需求。试验过程中,撞击箱质量ms不变,为140 kg,如图5所示。撞击箱由弹簧组、螺杆、钢板箱及撞击面钢板4部分组成,弹簧组可以实现模拟船舶撞击过程中船艏压溃屈曲,而撞击力的大小通过撞击刚面板的压力传感器获得。测量传感器布置情况为:撞击面背面墩顶、撞击位置以及距墩底15 cm处布置有加速度传感器、LVDT 动态位移传感器各1个,用于测量桥墩撞击响应;同时,墩柱沿高度布置有若干钢筋应变片,用于测量钢筋撞击过程的动态应变。

图4 撞击试验装置

a) 质量 — 弹簧撞击箱

b) 弹簧组图5 撞击箱

1.4 试验工况

为了研究质量-弹簧模型撞击RC墩柱的动态响应特征,考虑大、中、小、刚性等4种弹簧刚度及3种撞击速度的情况,对上述6根试验墩柱均进行了如表2所示的12种工况的试验。

表2 撞击试验工况工况弹簧刚度/(kN·m-1)撞击速度/(m·s-1)工况弹簧刚度/(kN·m-1)撞击速度/(m·s-1)工况12100.66工况740.66工况22101.50工况841.50工况32102.29工况942.29工况4510.66工况10+∞0.66工况5511.50工况11+∞1.50工况6512.29工况12+∞2.29注:工况10~12未安装弹簧组,改为钢板直接撞击,由于缺少了弹簧的缓冲过程,故等效为弹簧刚度+∞

2 试验结果分析

2.1 撞击力时程对比

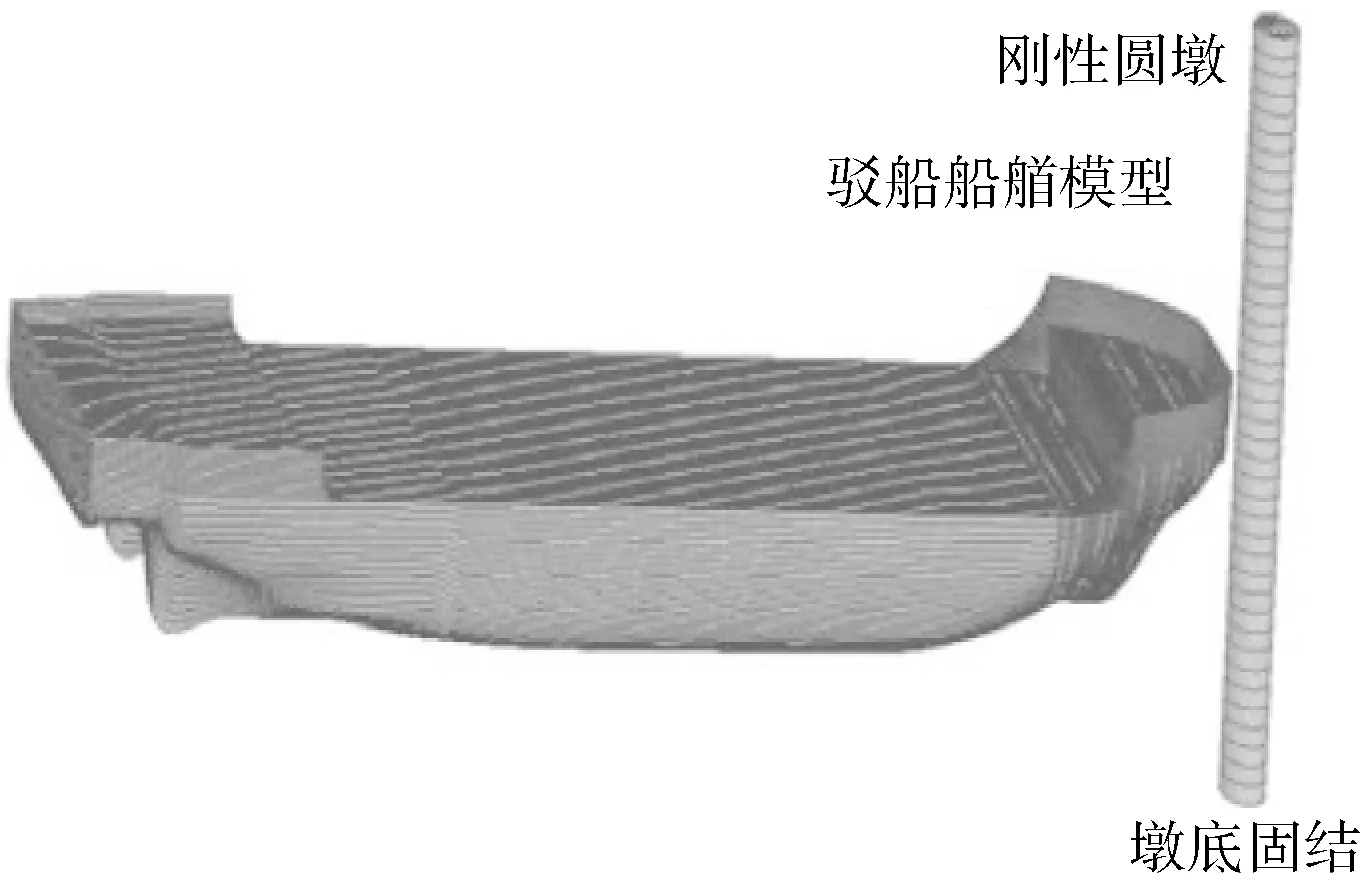

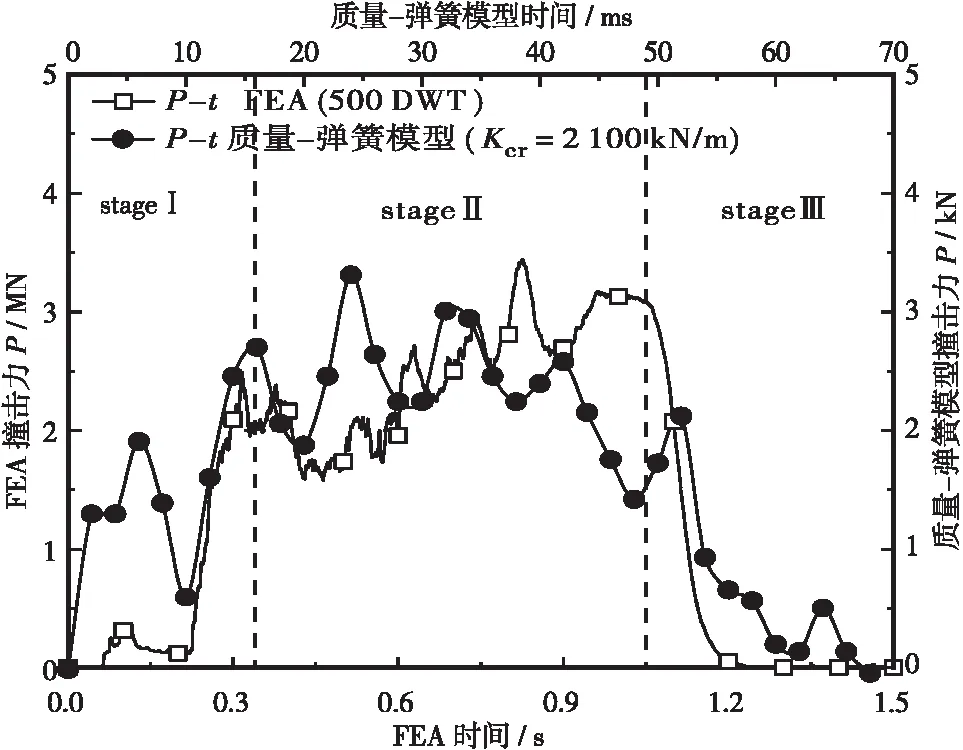

为了验证质量-弹簧模型简化分析船桥碰撞过程的合理性和可靠性,本文首先以某500 DWT驳船撞击桥墩获取的撞击力时程曲线为例,与上述质量-弹簧的试验结果进行分析对比。图6、图7分别给出了5 000 DWT驳船船舶模型以及船舶模型数值结果与质量-弹簧试验结果的撞击力时程对比,其中船舶撞击速度为3 m/s,质量 — 弹簧模型撞击速度为0.66 m/s,弹簧撞击刚度为2 100 kN/m。从图7可以看出,船舶模型与试验模型的撞击力时程曲线发展历程基本相近。对于驳船撞击力时程曲线,根据船艏变形过程可将时程曲线概述为以下3个阶段: ① 接触阶段,船艏接触桥墩,随着船艏甲板压溃深度逐渐加大,接触面积逐渐增加,撞击力单调上升;② 屈服阶段,船艏杆件在接触过程中不断地经历接触-弹性-屈曲-塑性状态,撞击力上下振荡,并在某一时刻达到峰值;③ 卸载阶段,船舶反向运动,脱离接触,撞击力下降为零。而对于质量-弹簧撞击力时程曲线,依据弹簧的变形历程可将时程曲线同样的划分为3阶段: ① 压缩阶段,弹簧接触桥墩后,随着弹簧压缩变形加大,撞击力逐渐加大;② 振荡阶段,弹簧组部分弹簧达到最大变形,开始回弹,但同时又有部分弹簧继续变形加载,撞击力时程曲线出现了锯齿状上下振动,并在此阶段达到撞击力最大值;③ 回弹阶段,弹簧组全部达到变形最大值,开始回弹,脱离桥墩,撞击力减小为零。由上述分析可以看出,由驳船撞击桥墩取得撞击力时程曲线与质量-弹簧撞击桥墩试验的撞击力试验曲线发展历程相近。由此可知,在保证适合的质量以及弹簧刚度前提下,质量-弹簧模型能简化船舶撞击桥梁分析过程,在保证计算精度的同时,提高驳船撞击桥梁动力响应分析的计算效率。

图6 500 DWT 驳船撞击圆墩

图7 撞击力时程曲线对比

2.2 撞击力时程曲线影响参数分析

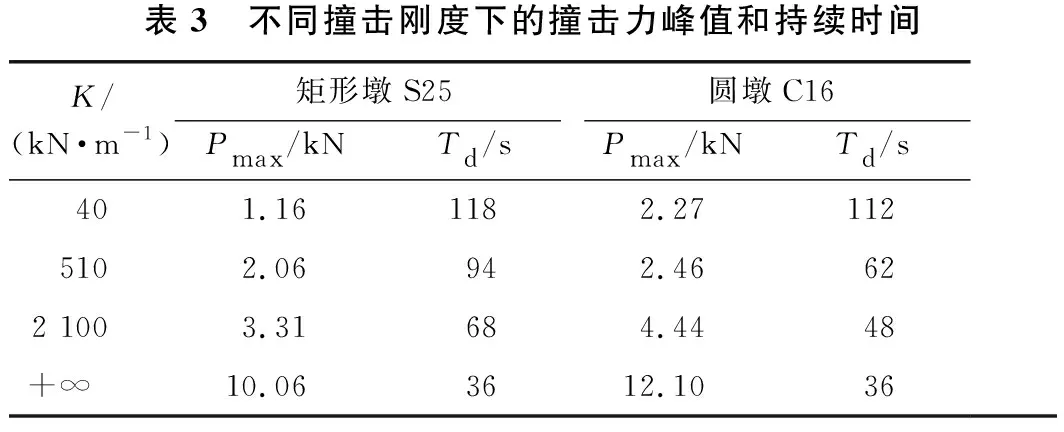

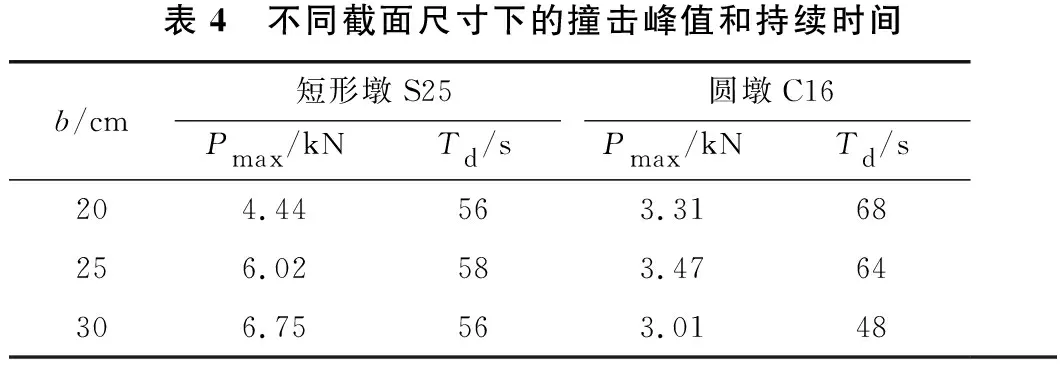

船桥碰撞数值模型与质量-弹簧模型,二者变形发展阶段的相似性以及撞击力时程曲线的基本一致,初步表明了质量-弹簧模型简化分析船桥碰撞方法的可行性;在此基础上,将进一步揭示被撞桥墩尺寸、撞击速度及撞击弹簧刚度等参数对撞击力时程曲线的影响规律。图8给出了不同弹簧刚度下RC墩柱撞击力时程曲线,图中以撞击工况采用矩形墩S25、圆墩C16,撞击速度0.66 m/s为例说明,其中Td为撞击持续时间,为撞击装置接触墩柱至脱离墩柱的时间,不包含墩柱自由振动过程。不同撞击刚度下的撞击力峰值和持续时间见表3。从图8、表3可以看出,刚性撞击K0与弹性撞击力时程曲线区别较大,刚性撞击下,在接触混凝土墩柱的瞬间即产生接触力,撞击力瞬时增大,在1 ms左右达到撞击力峰值,然后迅速下降,形成简单唯一主波形,撞击持续时间在15 ms以内;而弹性撞击K1~K3下,撞击过程为强非线性过程,撞击过程弹簧压缩变形,撞击力时程曲线呈现锯齿起伏,说明在碰撞过程中弹簧体系出现了卸载回弹现象。从总体上看,撞击力随时间增加而增大,但由于碰撞曲线的波动性,使得最大撞击力的位置可能出现在碰撞过程中某个峰值处,随后撞击力起伏下降,整个撞击时间持续较长,最长持续时间达到118 ms;同时,随着撞击器弹簧刚度增加,墩柱撞击力峰值逐渐增加而撞击持续时间缩短;其中刚性撞击K0工况下,撞击力峰值最大,而撞击持续时间最短。

图8 不同撞击刚度下撞击力时程曲线

表3 不同撞击刚度下的撞击力峰值和持续时间K/(kN·m-1)矩形墩S25圆墩C16Pmax/kNTd/sPmax/kNTd/s401.161182.271125102.06942.46622 1003.31684.4448+∞ 10.063612.1036

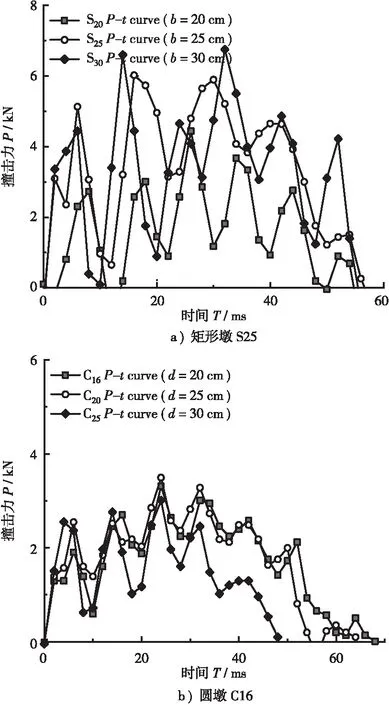

图9给出了不同截面尺寸下墩柱撞击力随时间的变化过程,图中以撞击工况采用弹簧刚度(K)2.1×103kN/m、撞击速度(v)0.66 m/s为例说明。不同截面尺寸下的撞击峰值和持续时间见表4。由图9、表4可知:撞击矩形墩,撞击力峰值Pmax随着撞击墩柱截面尺寸的加大而加大;而撞击圆墩,截面尺寸的加大对撞击力峰值影响不大;同时,相同工况下,矩形墩撞击力峰值Pmax大于圆墩。因为矩形墩截面尺寸增加后,撞击接触面积将变大,撞击力峰值Pmax随着撞击接触面积增大而增大;而质量-弹簧装置撞击圆墩时,撞击接触面积仅为圆墩的部分表面,圆墩直径的增大却没有改变撞击接触面积,故Pmax并未变化。需要特别指出的是,尽管圆墩直径变大引起墩柱刚度增大,但RC墩柱相对撞击器刚度较大,故RC墩柱刚度变化对撞击力峰值Pmax影响不大。

图9 不同截面尺寸下撞击力时程曲线

表4 不同截面尺寸下的撞击峰值和持续时间b/cm短形墩S25圆墩C16Pmax/kNTd/sPmax/kNTd/s204.44563.3168256.02583.4764306.75563.0148

2.3 规范计算值讨论

2.3.1美国AASHTO规范[7]

对于驳船,AASHTO规范建议采用双折线模型近似等效P-a曲线,用以计算等效撞击力,强度考虑屈服后强化:

(1)

式中:PB为驳船的撞击力,MN;RB=BB/10.7,为驳船船艏与被撞桥墩的宽度比,其中BB为驳船船艏宽度,m;aB为驳船最大撞深,m。

aB由下式确定:

(2)

式中:Ek为驳船初始撞击动能,MJ。

由上述可知,AASHTO规范公式驳船撞击桥墩的初始接触刚度:

Kcr=PB/aB

(3)

需要注意的是,美国AASHTO规范中考虑了驳船船艏的宽度修正,但没有考虑到被撞桥墩形状对撞击力的影响,存在不合理性。

2.3.2CVIA公式

Consolazio等[4]提出了理想化弹塑性模型近似等效P-a曲线,即CVIA公式,模型中考虑了被撞桥墩形状对撞击力的影响,计算公式如下:

(4)

式中:PBY为驳船屈服撞击力,MN;Wp为矩形(圆)墩截面宽度(直径),m;VB为撞击速度,m/s;mB为驳船质量,t。

CVIA公式中驳船撞击桥墩的初始接触刚度:

Kcr=PBY/aBY

(5)

式中:aBY为驳船内部衔杆屈服时撞深,建议取值5.1 cm。

对比AASHTO规范与CVIA建议公式可以看出,二者撞击力屈服点Py的选择各不相同,前者采用最大撞深,后者则采用了驳船内部衔杆屈服时撞深,此外P-a曲线中被撞墩柱形状是否考虑也值得关注,上述关键问题需要采用试验数据验证其公式的适用性。

图10给出了各墩柱试件在不同工况下撞击试验得到的撞击力峰值与通过AATHSO规范及CVIA建议公式计算值的对比关系,由图10可见,AATHSO规范计算结果过于保守,而从CVIA建议公式结果接近试验数据关系曲线可以看出,AATHSO规范建议采用驳船最大撞深为撞击力的屈服转折点值得商榷,将会低估初始撞击刚度。同时可以看出,被撞矩形墩柱的截面形状对撞击力结果影响较大,而圆形墩柱影响甚微,与前述试验结果相同。综上所述,用质量-弹簧模型计算船舶撞击力时,弹簧刚度关系(P-a曲线)建议按照CVIA建议的弹塑性简化模型赋值。

图10 规范计算值与试验结果比较

3 算例分析

为了进一步核实简化模型求解驳船-桥墩撞击力的适用性,在LS-DYNA 有限元程序中建立驳船-桥墩精细化数值模型与质量-弹簧简化模型,分别对圆形及矩形桥墩进行碰撞仿真分析,通过P-a曲线对比,验证简化模型求解结果的正确性,其中质量-弹簧简化模型如图11所示。

质量-弹簧简化模型中混凝土墩柱采用实体单元(Solid164),碰撞面板则采用壳单元(Shell163),而弹簧组采用弹簧单元(COMBI165)模拟的撞击压溃过程。材料方面,混凝土墩柱为弹性材料(MAT_ELASTIC),关键的等效弹簧组则采用弹塑性弹簧材料模型(MAT_SPRING-ELASTOPLASTIC),按照CVIA建议公式,输入力-位移曲线并考虑弹簧组非线性刚度及阻尼特性,碰撞钢板采用塑性随动强化模型(MAT_Cowper-Symonds),考虑材料应变率的塑形应变效应。

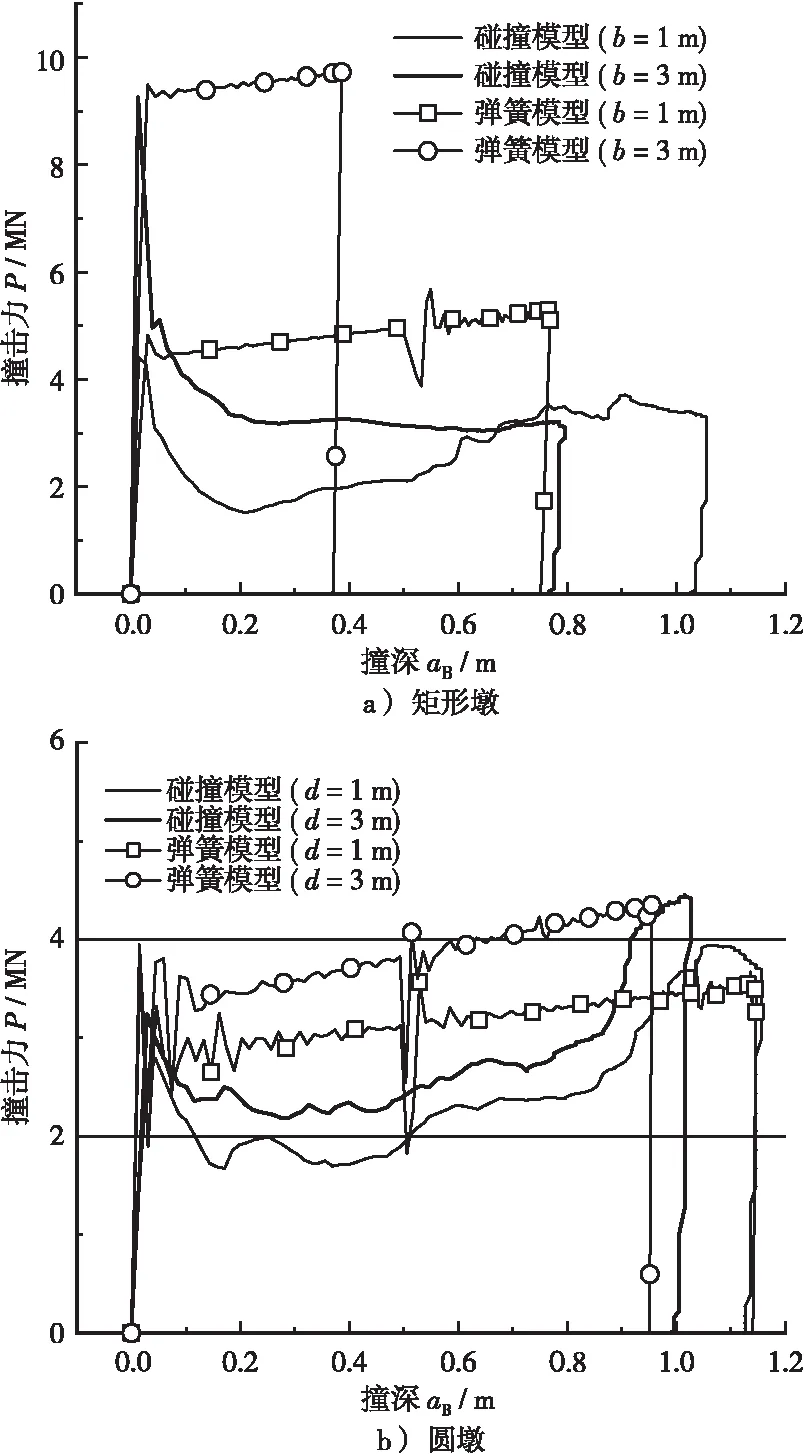

图12给出了上述弹簧以及驳船两种模型以3m/s初始速度撞击矩形墩(截面长度为1 m和3m)及圆墩(截面直径1 m和3 m)的P-a曲线。

图12 撞击力-撞深比较

由图12可知,圆墩的撞击工况,采用质量-弹簧简化模型的计算结果,无论是撞击力峰值以及最终撞深与驳船碰撞模型都吻合较好;然而矩形墩的撞击工况下,尽管2类模型在撞击力峰值吻合较好,但质量-弹簧模型分析所得最大撞深明显小于驳船碰撞模型结果。原因在于驳船撞击矩形墩柱后,船艏发生剧烈变形,撞击力迅速达到峰值,结构发生塑性变形耗散初始动能,但随后船艏会发生部分回弹变形,撞击力会出现明显卸载阶段;然而,船艏采用CVIA建议的弹塑性模型表征P-a曲线,撞击力屈服后进入塑形变形并未考虑变形回弹,因此撞深计算结果偏小,但峰值撞击力结果拟合较好;同时考虑到质量-弹簧模型极大地简化了驳船模型,可实现撞击力的快速确定,满足结构初步设计阶段的需求。

4 结论

为合理降低驳船-桥墩撞击力计算成本,基于等效质量-弹簧模型简化计算方法,开展质量-弹簧模型试验和有限元仿真,探究主要因素影响下驳船撞击力-撞深的分析模型及驳船等效弹簧刚度合理取值,研究结论如下:

1) 满足驳船船艏与等效弹簧的缩尺关系条件下,质量-弹簧模型试验与驳船模型的撞击力时程曲线吻合较好,将船艏碰撞变形历程中的压溃屈曲变形过程等效为质量-弹簧系统的压缩变形,质量-弹簧模型能够合理且快速确定驳船-桥墩撞击力。

2) 质量-弹簧模型冲击试验中,撞击力峰值随着弹簧刚度、碰撞速度和碰撞接触面积的增大而增大,但圆形柱直径的增大对峰值撞击力影响不大;随着弹簧刚度增加,碰撞持续时间减小,但碰撞持续时间与碰撞速度和被撞墩柱尺寸关系不大。

3)现有规范公式驳船撞击力计算值差异较大,AATHSO规范建议公式中忽略了被撞墩柱截面的影响,初始碰撞刚度的取值也存在一定的不合理性,进而导致撞击力计算结果过于保守,而CVIA计算公式与试验结果符合较好,建议采用。

4)建立质量-弹簧数值模型,依据CVIA提出的弹塑性模型确定弹簧刚度关系曲线,能够快速确定驳船撞击力,有效提高求解效率;然而,撞击矩形墩柱时,撞击力峰值后卸载过程导致P-a曲线有较大误差,因此后续将重点研究如何利用质量-弹簧系统模拟驳船撞击力回弹后的变形历程。