高速风洞投放试验弹射机构及试验研究

2022-01-21董金刚张晨凯赵星宇

王 帅,董金刚,张晨凯,赵星宇,谢 峰

中国航天空气动力技术研究院,北京 100074

0 引 言

为了应对日趋强大的电子雷达系统和防空导弹的威胁,新一代战斗机必须具备良好的隐身性能,以提高突防能力和生存能力。目前世界上已研制成功的第四代先进战斗机虽然在气动布局、战技指标等方面存在较大差异,但都一致采用了内埋式武器装载方式。内埋式武器装载可以降低飞机阻力,更重要的是可以大大减少飞机表面的尖角、凸起、缝隙、边缘等外形,提升战机的隐身性能[1-7]。

内埋武器投放风洞试验主要用于模拟载弹模型从弹舱弹射分离后的自由飞行轨迹,以实现对载弹模型分离时的安全性、干扰特性和运动特性的研究。为了提高投放试验的准确性,载弹模型分离参数(模型投放初线速度和初角速度)必须准确,这就对弹射机构提出了较高的设计要求[8-9]。目前,弹射机构所使用的动力源主要为弹簧和气缸。弹簧简便易行,但准确性较差,且存在滞后效应。采用气缸作为动力源,可以建立弹射速度和气源压力之间的关系,可重复性强,准确性高,在弹射机构设计中运用广泛。

中国航天空气动力技术研究院的FD-12 风洞在流场建立过程中冲击载荷较大,弹射机构需提供足够的夹紧力,以防止载弹模型被冲击掉落;开始投放时,弹射机构需迅速解锁,使载弹模型和弹射机构迅速分离。此外,为了不破坏载机模型的气动外形,弹射机构应尽可能置于载机模型内部,尺寸不宜过大。

本文根据内埋武器高速风洞投放试验的需求,对载弹模型开展设计,基于模型与实物的动力相似设计要求,确定模型的几何外形、重量、重心以及惯性矩;设计了一套新型双气缸弹射机构,进行了运动学和动力学仿真,并开展了风洞验证试验。

1 模型设计

载弹模型为先进空空导弹AIM-120C 的简化模型,长径比为20。模型设计为金属外壳加配重的形式:以黄铜制作模型外壳,防止模型投放时损坏洞壁;使用钨铜合金作为配重,调节模型的重量、质心和惯性矩。以挂钩连接模型和弹射架,实现试验过程中的锁紧与解锁。设计加工的模型的重心偏差、重量偏差均在1%以内,与设计要求相符。

2 弹射机构设计

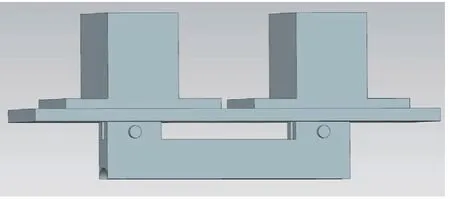

弹射机构如图1所示。弹射机构由2 个气缸驱动,通过调节平均气压来调节弹射初线速度,调节前后气缸的气压差实现预设的初角速度。气缸杆下端连接弹射架,弹射架与载弹模型接触的位置采用仿形设计,其内部有锁紧机构。弹射机构可对载弹模型的弹射初角度进行调节。

图1 弹射机构模型示意图Fig.1 Diagram of ejection mechanism model

弹射机构整体尺寸较小,可放置于载机模型内部,不需考虑其气动布局。载弹模型初始位置位于模型内部,在风洞开车时所受冲击载荷较小,以挂钩与气缸形成机械锁紧完全可以满足要求。弹射机构的气缸上下分别有调节螺钉,上调节螺钉用于调节气缸行程,下调节螺钉用于调节弹射初角度。

弹射机构选用双作用气缸。当气缸工作在回程状态时,模型装载于弹射架中,利用气缸回程力锁紧;当进行弹射时,活塞杆在气压推动下向下运动,解锁机构同步作动,同时实现解锁与弹射。

3 弹射机构仿真

3.1 弹射过程数学模型

将弹射过程作如下假设:气缸腔室内的气体与外界无热交换;气源压力恒定,气源温度为环境温度;气缸腔室内的气体热力过程为准静态过程;气缸的内外泄漏均忽略不计[10-15]。

基于以上假设,建立如下方程:

1)气缸无杆腔内压力方程

其中:p1和V1分别为气缸无杆腔压力和容积;qm1为储气罐排出的质量流量;u和D分别为活塞运动速度和活塞位置;Vd1为气缸无杆腔的死区体积;A1为气缸无杆腔活塞有效面积;T为室温;R为气体常数。

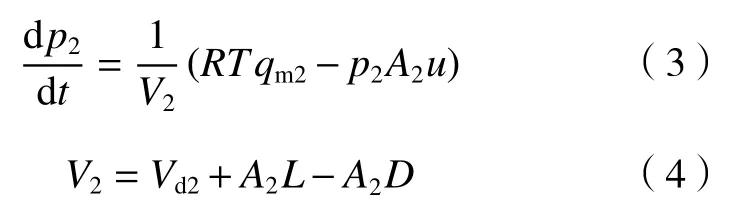

2)气缸有杆腔内压力方程

其中:p2和V2分别为气缸有杆腔压力和容积;qm2为气缸有杆腔排出大气的质量流量;Vd2为气缸有杆腔的死区体积;A2为气缸有杆腔活塞有效面积;L为气缸行程。

3)储气罐与无杆腔流量方程

其中:ps为输入气压;Q1为储气罐排出的质量流量;Av1为气缸输入口到气缸无杆腔节流口的有效面积;k为绝热系数。

4)有杆腔与大气相连的流量方程

其中:p0为大气压;Av2为有杆腔与大气相连的节流口有效面积;Q2为有杆腔排入大气的质量流量。

5)活塞驱动力方程

其中,F为活塞驱动力,Fu为活塞的摩擦力。

根据以上方程组求解活塞驱动力(前后气缸压力分别为1.0 MPa 和0.9 MPa),结果如图2所示。

图2 活塞驱动力仿真结果图Fig.2 Simulation results of piston driving force

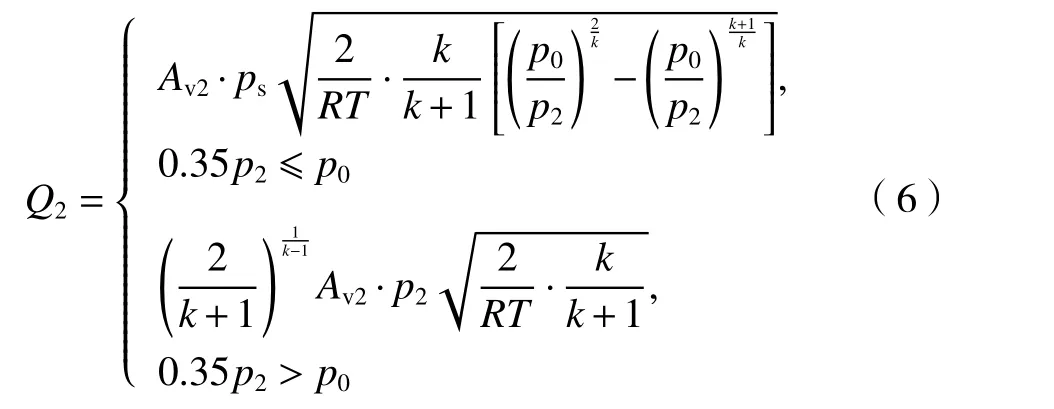

3.2 弹射机构建模

将弹射机构三维模型导入仿真软件进行建模。理论上,设计的弹射机构的自由度并非严格确定,在建模过程中,除使用运动副与驱动命令外,在不确定约束的位置添加接触命令。建模结果如图3所示。将活塞驱动力仿真结果导入,仿真过程如图4所示。根据仿真结果,可以得出载弹模型质心的速度与角速度,如图5所示。可以看到,前后气缸压力分别为1.0 MPa 和0.9 MPa 时,载弹模型分离后的初速度可以达到7.80 m/s,分离后的初角速度为5.0 (°)/s。试验中可通过调节前后气缸的气压差来达到不同的弹射初角速度。在实际试验中,使用同样的气压进行试验,由于理论摩擦力与实际摩擦力等存在差异,弹射初速度略有降低。

图3 弹射机构仿真建模图Fig.3 Simulation modeling diagram of ejection mechanism

图4 弹射机构仿真图Fig.4 Simulation diagram of ejection mechanism

图5 弹射机构仿真结果图Fig.5 Simulation results of ejection mechanism

4 投放试验控制系统

4.1 风洞及试验设备

在中国航天空气动力技术研究院FD-12 风洞中进行试验。FD-12 风洞是一座亚、跨、超三声速风洞,试验段横截面尺寸为1.2 m×1.2 m,可通过更换喷管箱来改变试验马赫数(Ma=0.4~4.0)。风洞雷诺数范围为1.2×107~7.9×107m−1。为提高FD-12 风洞流场品质及特种试验能力,专门设计了一个特种试验段。特种试验段具有流场品质高、开放性和兼容性强以及运行效率高等特点。试验段长度为3.8 m。侧壁面有一对观察窗,直径为800 mm,可提供更大的试验观察范围。风洞配备测控系统,可直接提供试验的气流参数。

试验采用高速相机作为记录设备,分辨率为1024 像素×1024 像素,最高帧数可达12800 帧/s,满足试验要求。使用200 W 的LED 光源作为试验背景照明,照明效果良好。高速相机和光源如图6和7所示。

图6 高速相机安装图Fig.6 Installation diagram of high-speed camera

图7 200 W 的LED 光源安装图Fig.7 Installation diagram of 200 W LED

本次内埋武器高速风洞投放试验的载机模型采用类似F-22 战斗机的气动外形,以背支撑与风洞支杆连接。载机与弹射机构在风洞中的安装如图8所示。

图8 载机安装Fig.8 Installation diagram of model plane

4.2 弹射机构伺服控制

弹射机构的伺服控制系统由PLC 可编程逻辑控制器、3 个电气比例伺服阀、3 个快速电磁阀、4 个两通电磁阀及一些气动元件组成,如图9所示。

图9 弹射机构伺服控制系统Fig.9 Servo control system of ejection mechanism

图中黑色箭头线表示PLC 控制流向,蓝色箭头线表示高压气流向。将两通电磁阀1 和4 布置于驻室内靠近气缸端,另外2 个两通电磁阀布置于风洞试验段外部,可以使气路充分地充气,实现高效的气压传递。弹射机构的控制过程如下:

1)装载投放物时,以PLC 调节电气比例伺服阀2 的气压,并使快速电磁阀2 动作,然后控制两通电磁阀2 和3 动作,使投放物被装载。

2)控制PLC 增大电气比例伺服阀2 的气压,使投放物被夹紧。

3)试验开始前,控制PLC 调节电气比例伺服阀1 和3 的压力,使其达到弹射所需压力,然后进行试验。

4)打开快速电磁阀1 和3,待气路中充分充气后,关闭快速电磁阀2,并将两通电磁阀2 和3 换向,卸去夹紧压力;适当延迟后,打开两通电磁阀1 和4,使前后气缸动作,弹出投放物;同时,PLC 输出高电平触发高速相机启动,同步录制。

5)试验结束后,控制PLC 将快速电磁阀1 和3关闭,然后将两通电磁阀1 和4 换向,放出高压气,完成试验。

4.3 试验结果

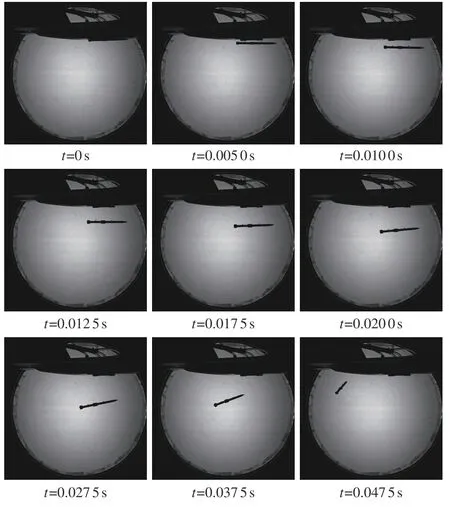

在Ma=1.5 工况下开展了多次试验,其中一次试验状态要求载弹模型弹射初速度为5.80 m/s,弹射初角速度为0 (°)/s,在此状态下,前后气缸压力分别为1.0 和0.9 MPa,试验结果如图10所示。模型弹出后,以零初始角速度下落,之后在气动力作用下抬头,朝向载机模型运动,且带有较大的侧滑角和迎角,最后从载机模型平尾下方掠过,判断其处于不安全分离状态。经标定,模型弹出后的初速度为5.68 m/s,初角速度为54.8 (°)/s,与试验要求存在一定差距,其原因主要是弹射机构加工存在误差、实际摩擦力较大,且前后气缸实际摩擦力有差异。换算到真实飞行状态下,弹射速度与试验状态差值约为0.12 m/s,弹射角速度与试验状态差值约为2.74 (°)/s,处于可接受范围内。

图10 前后气缸压力为1.0 MPa 和0.9 MPa 的试验结果Fig.10 Test results for cylinder pressures of 1.0 MPa and 0.9 MPa

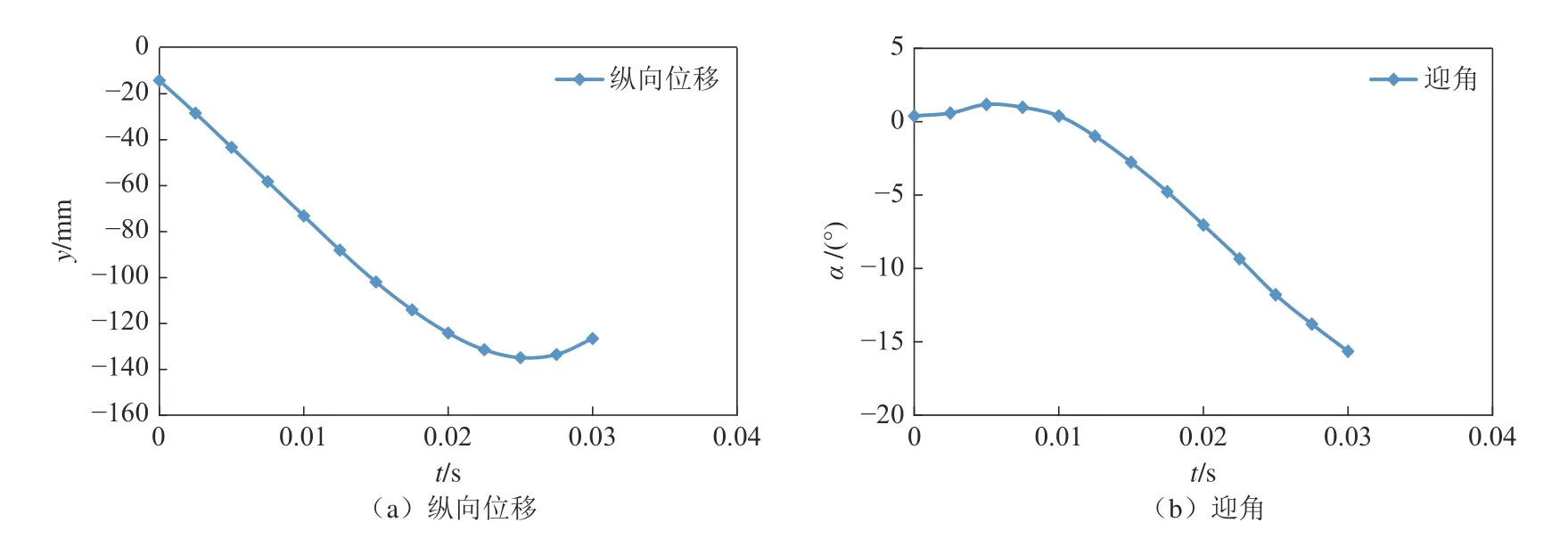

模型弹出后的运动轨迹及姿态(纵向位移y和迎角α)随时间的变化如图11所示。载弹模型在气动力作用下抬头运动后,带有较大的侧滑角和迎角,会导致标定不准确,因此姿态图仅截取至0.03 s。载弹纵向位移最大约为122 mm,低头迎角最大为1°。

图11 弹射姿态结果图Fig.11 Diagram of model attitude

5 结 论

1)本弹射机构可完全安装于载机模型内部,减少了对载机模型气动外形的破坏。

2)在风洞试验中,当前后气缸压力不超过1.0 MPa时,载弹模型弹射速度达到了5.68 m/s,且实际弹射过程的模型初始姿态与试验状态要求相近,验证了弹射机构运动仿真的合理性。

3)弹射机构控制系统以PLC 作为控制器,可以满足试验要求,实现试验过程的自动化控制。

4)当载弹模型以初速度5.68 m/s、初角速度54.8 (°)/s投放分离时,模型先低头后抬头,纵向位移先增大后减小,最终从载机模型平尾下方掠过,处于不安全分离状态。

此外,试验中还发现一些问题:

1)以PLC 作为控制器,可以较为方便地实现控制过程,但在较小的时间延迟下控制不准确。

2)弹射机构进行大角速度弹射时具有明显优势,但小角速度弹射时角速度模拟不够准确。

3)风洞试验时的初始状态与地面标定状态之间还存在一些误差,提高试验装置的可靠性与重复性是后续研究的重点。