钼镧合金板组织对其高温拉伸性能的影响

2022-01-20吴朝圣贺亚卿王广达阚金锋陈海峰

吴朝圣,贺亚卿,王广达,阚金锋,陈海峰,熊 宁

(1.安泰科技股份有限公司,北京 100081)(2.安泰天龙钨钼科技有限公司,天津 301800)

0 引 言

钼及其合金具有较高的熔点,优良的高温抗蠕变性能,较低的热膨胀系数以及良好的导热性[1-3],使得其广泛应用于陶瓷烧结基板、核工业用舟皿、隔热屏、高温结构件等部件[4-6]。通常情况下,纯钼的再结晶温度在1 000 ℃左右,使用温度一旦超过其再结晶温度,随着原子的扩散,原来的纤维组织向等轴晶转变,具有等轴晶组织的钼板高温性能弱化,室温强度也大大降低[7-8]。有学者研究发现,在钼中添加稀土氧化物能够明显提高其综合力学性能,包括室温力学性能及高温性能。钼镧合金是一种高温钼合金,由于稀土氧化镧的加入,在钼基体中起到弥散强化的作用,提高了材料的再结晶温度及高温强度,在生产及生活中得到了广泛应用。目前国内外学者对钼镧合金进行了大量的研究,刘拼拼等[9]研究了稀土La对烧结态钼镧合金组织和性能的影响,祁美贵等[10]研究了钼镧合金板材高温抗下垂的能力,郭让民等[11]研究了不同组织钼镧合金的抗变形能力,刘宏亮等[12]研究了镧含量对钼镧合金厚板的高温力学性能的影响。

目前的研究大多集中在钼镧合金板材高温抗变形能力方面,对轧制态钼镧板材高温下的抗拉性能研究相对较少。本文对轧制态钼镧合金板高温抗拉性能进行了研究,通过对具有3种不同组织的钼镧板进行高温拉伸对比测试,得到了不同组织钼镧板材高温下的抗拉强度,对生产实践起到一定的指导作用。

1 试验方法

1.1 不同组织钼镧合金板材的制备

试验用钼镧合金板坯采用粉末冶金方法制得,所用原料粉末为成都虹波钼业有限责任公司生产的湿掺1.0%氧化镧钼镧粉和钼粉,按照一定比例配得0.6%~0.7%氧化镧含量钼镧粉,采用V型混料机,工作频率45 Hz,混料24 h,制得混合充分的钼镧粉末。

选择合适的模具,装粉后进行冷等静压成型,压力160 MPa,保压时间15min。将压制后的生坯进行烧结,烧结温度2 050~2 150 ℃,保温3~4 h,制得烧结坯料,测试坯料密度为9.8~10.0 g/cm3,对烧结后的坯料进行化学成分分析,氧化镧含量0.65%。选用3块尺寸基本一致的烧结板坯进行轧制,分3种工艺(详见表1)进行轧制,均轧至2.6 mm不退火。

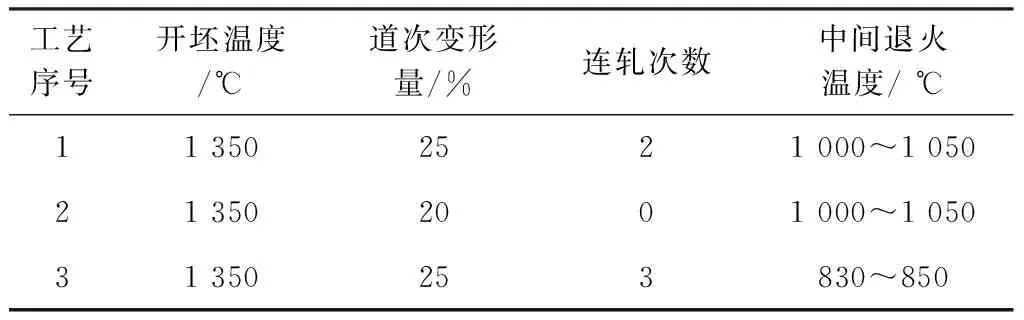

表1轧制工艺

对以上3种工艺轧制出的板材进行取样,包括高温拉伸试样和金相试样,高温拉伸试样尺寸如图1所示。取样后分别进行900 ℃、1 400 ℃、1 700 ℃退火,保温1 h。

图1 钼镧合金高温拉伸试样尺寸

1.2 试样测试

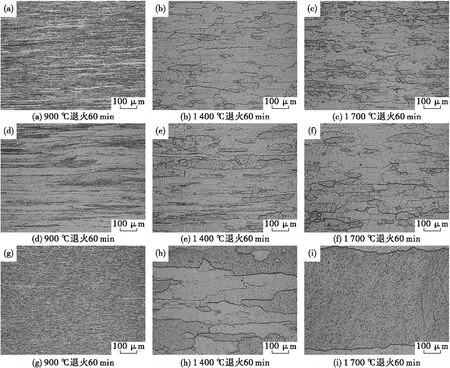

(1)对3种不同工艺轧制的钼镧合金板经900 ℃、1 400 ℃、1 700 ℃退火后,进行组织分析,此过程采用金相显微镜完成。

(2)高温拉伸测试在长春方锐科技有限公司ZKWD-50高温真空力学试验设备上完成,1 000 ℃以上升温速率较快达10 ℃/min,到温度自保温20 min。正式高温测试前,尝试对工艺3低温退火的试样进行1 700 ℃拉伸测试,测试完成后对试样进行组织分析,发现部分为结晶状态,正处于向宽且长的纤维组织演变的过程,如图2所示。这是因为高温拉伸设备升温和保温的总时长不能保证试样组织完全转变,故在高温测试前,对试样在对应测试温度下进行了退火处理,对钼镧板组织进行高温定型后,再进行拉伸测试,以能够真实反应此状态下的高温性能。对3种不同工艺的钼镧合金板经900 ℃、1 400 ℃、1 700 ℃退火后,分别在900 ℃、1 400 ℃、1 700 ℃下进行高温拉伸测试。

图2 工艺3低温退火1 700 ℃高温拉伸后组织

2 试验结果与讨论

2.1 3种轧制工艺钼镧板不同退火温度的组织分析

不同轧制工艺、不同退火温度下的钼镧合金板材金相组织如图3所示,图3(a)为工艺1钼镧合金板材,经过900 ℃低温去应力退火1 h后的金相组织,由于大道次变形量,两道次连轧的作用,得到一定宽度的纤维组织;图3(b)为工艺1钼镧合金板材,经过1 400 ℃高温再结晶退火1 h后的金相组织,原来细且长的纤维组织完全消失,晶粒宽度增加,有些细小等轴晶穿插在这种纤维组织之间;图3(c)为工艺1钼镧合金板材,经过1 700 ℃高温再结晶退火1 h后的金相组织,晶粒组织宽度不再增加,等轴晶组织明显增多;图3(d)为工艺2钼镧合金板材,经过900 ℃低温去应力退火1 h后的金相组织,由于每道次回炉以及道次变形量降低,较工艺1,900 ℃退火的纤维组织宽;图3(e)为工艺2钼镧合金板材,经过1 400 ℃高温再结晶退火1 h后的金相组织,纤维状晶粒组织发生再结晶,局部晶粒粗化,但较工艺1,1 400 ℃退火的等轴晶粒少,且更有规律;图3(f)为工艺2钼镧合金板材,经过1 700 ℃高温再结晶退火1 h后的金相组织,和工艺1,1 700 ℃退火后的组织演变相似,但也表现出等轴晶组织较少,且相对工艺1,1 700 ℃退火后的组织宽;图3(g)为工艺3钼镧合金板材,经过900 ℃低温去应力退火1 h后的金相组织,由短小针状及细长纤维组织组成,这是道次变形量较大以及回炉次数再一次减少的原因;图3(h)为工艺3钼镧合金板材,经过1 400 ℃高温再结晶退火1 h后的金相组织,短小针状组织消失,发生再结晶,且组织较工艺2,1 400 ℃退火后的宽;图3(i)为工艺3钼镧合金板材,经过1 700 ℃高温再结晶退火1 h后的金相组织,晶粒组织发生异常长大,宽度达到500~600 μm,这是由于大变形后,部分晶粒发生破碎,经高温退火后晶粒内部位错能急剧降低,晶粒发生回复并长大,最终形成了一种粗大的纤维组织。

图3 不同轧制工艺不同退火温度下钼镧合金组织

2.2 钼镧板不同组织、不同温度拉伸性能分析

图4为钼镧板不同组织、不同温度下的拉伸性能,图4(a)为不同组织、不同温度下的抗拉强度,从图4(b)中可以看出900 ℃时,工艺3抗拉强度322 MPa>工艺1抗拉强度282 MPa>工艺2抗拉强度260 MPa。结合图3金相组织,发现工艺3的晶粒最细,工艺1晶粒组织稍粗一些,工艺2晶粒组织最粗,这是由于低温时晶界强度大于晶内强度所致;1 400 ℃时,由于不同工艺钼镧板的组织发生了一定变化,导致工艺3抗拉强度123 MPa>工艺2抗拉95 MPa>工艺1抗拉强度82 MPa,这是由于1 400 ℃退火后工艺3钼镧板晶粒最宽,工艺2组织次之,工艺1组织宽度相对最小,经过高温退火后,位于晶内及晶界的位错发生迁移得到了净化,晶内强度大于晶界强度所致;1 700 ℃时,不同工艺钼镧板的组织进一步变化,工艺3抗拉强度64 MPa>工艺2抗拉强度50 MPa>工艺1抗拉强度42 MPa。屈服强度可以反映材料的抗变形能力,图(b)为不同组织对应的屈服强度的变化,规律同抗拉强度相似。说明钼镧板在低温下使用时细晶组织具有一定优势,高温下超过1 400 ℃使用时,粗晶组织具有一定优势,抗变形能力将优于细晶组织钼镧板。以上高温抗拉强度及屈服强度的数据为1次测试结果,但能够反映钼镧板组织对其高温拉伸性能影响的规律。

图4 钼镧板不同组织、不同温度的拉伸性能

3 结 论

(1)900 ℃以下,具有细晶组织钼镧板的抗拉强度优于粗晶组织,这是因为经过大变形的细晶组织,晶粒内部及晶界处含有大量位错,低温下位错的存在阻碍了变形的进行,从而产生细晶组织抗拉强度大于粗晶组织抗拉强度的结果。

(2)连轧三道次轧制工艺得到的钼镧板,经过1 700 ℃热处理后,破碎的晶粒组织发生回复再结晶,演变成粗大的纤维状组织,此种组织的钼镧板1 700 ℃下的抗拉强度为64 MPa。

(3)3种不同组织的钼镧板,1 400 ℃的抗拉性能差异较大,1 700 ℃的抗拉性能差异较小。