基于数字微镜器件的无掩膜光刻技术进展

2022-01-20张思琪周思翰杨卓俊许智兰长勇李春

张思琪,周思翰,杨卓俊,许智,兰长勇,李春*

基于数字微镜器件的无掩膜光刻技术进展

张思琪1,周思翰1,杨卓俊1,许智2,兰长勇1,李春1*

(1.电子科技大学 光电科学与工程学院,四川 成都 011699;2.中国科学院 物理研究所 松山湖材料实验室,广东 东莞 523429)

基于空间光调制器的无掩膜光刻是光刻技术重要发展方向之一。近年来,随着数字微镜器件芯片集成度与性能的提高,数字微镜器件无掩膜光刻成为一种主要的数字光刻技术。由于可灰度调制的光反射式“数字掩膜”替代了传统光刻中使用的预制物理光掩膜版,该技术极大地简化了光刻制版流程,提高了光刻的灵活性,广泛应用于平面微纳器件、超材料、微流控器件、组织生物研究等领域。从数字无掩膜光刻原理出发,简要介绍了典型匀光照明系统结构与微缩投影系统结构,进而介绍了面向平面光刻的空间分辨率增强技术、灰度光刻技术以及三维微立体光刻技术的进展。最后,列举了几类典型的数字无掩膜光刻应用,并对其发展方向进行了展望。

无掩膜光刻;空间光调制器;数字微镜器件;分辨率增强;灰度光刻;微立体光刻

1 引 言

光刻作为微细加工的关键技术,为规模化、高效率人工微结构制造提供了重要技术支撑。特别是,在人类社会信息化进程中,光刻技术的发展直接推动了大规模集成电路产业的进步。在传统光刻技术中,需使用预制物理掩模版,器件研发与生产周期长,并且掩模版成本随分辨率的提高急剧增加。而无掩膜光刻技术的发明,极大地简化了微结构制作流程。

按照光刻束源来分,无掩膜光刻技术主要分为两类[1],一类是基于带电粒子束的聚焦直写,包括直写式电子束光刻(Electron Beam Lithography,EBL)、离子束光刻(Ion Beam Lithography,IBL);另一类是基于光波的投影曝光,主要包括干涉光刻(Interference Lithography,IL)、激光直写(Laser Direct Writing,LDW)也称激光直接成像(Laser Direct Imaging,LDI),以及基于空间光调制器(Spatial Light Modulator,SLM)的光刻技术等。基于EBL、IBL等的无掩膜光刻技术虽然空间分辨率高(<50 nm),但需要高真空环境,费用昂贵,并且图形加工效率较低。而基于SLM的非真空无掩膜光刻技术,因具有高效率、亚微米分辨率、灰度与三维光刻兼容的优势,成为微加工研究领域的重要研究方向。

SLM是一种能将光的空间分布进行调制的微型器件[2],由很多微小单元呈线型或方阵排列而成。这些单元通过计算机编程控制,便捷地将图形掩膜数字化,通过编程灵活地改变掩膜形状,替代了传统光刻使用的“物理掩模版”,从而避免了传统光刻系统掩模版制造复杂昂贵、灵活性差等问题。目前,数字化空间光调制可利用磁光与声光效应、多量子阱、液晶透射光调制及数字微镜反射调制等多种技术实现[3]。其中,基于数字微镜器件(Digital Micromirror Device,DMD)的数字掩膜光刻技术,以其设计灵活性、非真空的易用性,成为一种低成本、高效率的重要微细加工技术。本文介绍了数字无掩膜光刻原理,进而介绍了面向传统平面光刻的空间分辨率增强技术,以及数字无掩膜特有的灰度光刻技术和三维微立体光刻技术的进展。最后,列举了几类DMD无掩膜光刻的典型应用,并对其发展方向做了展望。

2 DMD无掩膜光刻原理

如图1所示,基于DMD的无掩膜光刻系统一般由匀光照明系统、DMD、投影系统和工作台4部分组成。曝光光源的出射光通过照明系统的准直匀化,以一定角度入射到DMD上,经DMD调制后形成特定的掩膜图案投影到投影系统,通过投影系统将来自DMD的带有“数字掩膜”信息的光束缩小投影到涂覆了光刻胶的基片表面,最后通过显影、烘烤等完成光刻。

图1 DMD无掩膜光刻系统结构示意图

DMD光刻方式可以分为步进式(盖章式)光刻和扫描式光刻。步进式光刻由DMD传输图像直接曝光,适合简单图形批量生产,在此基础上与位移台联动,并通过位移台重复移动一个DMD幅面宽度进行连续的盖章式光刻,以进行大幅面图形生产。但在实际光刻过程中,图形边缘往往会出现错位、重合等现象,需要进行误差校正来避免这些问题。扫描式光刻中,位移工作台与DMD帧频切换速度相匹配,通过DMD的逐帧翻转与图像数据的逐行输入与输出,实现图像的数据滚动,最终曝光图形对应所有单像素光能量的叠加。该方式克服了步进式光刻中的拼接误差问题,在进行大幅面图形生产中具有显著优势。但扫描式光刻机开发难度大,需要解决其动态稳定性、同步高精度运动控制等核心问题。

2.1 DMD芯片

DMD芯片由德州仪器公司(Texas Instrument Inc.,TI)于1982年研发上市[4-5]。如图2所示,DMD芯片由数百万个微米尺度的高反射铝微镜像素单元组成,是一种通过特殊制造工艺制作而成的高度集成化的精密光机元件。如图2所示,每个铝反射镜中间有2 μm左右的方形通孔,两反射镜之间的间距为1 μm左右,彼此间隔排布形成二维矩形阵列。DMD采用反射式投影,微反射镜主要有3种稳态:+,,0°。0°对应没有寻址电压的情况(“Flat”态),+,分别对应控制信号的“1”和“0”(“On”态和“Off”态)。当照明光束入射到DMD微镜上时,若给予DMD微镜高电压信号,微镜偏转+,通过反射,光束进入投影镜组,投影到目标平面上,每个微镜的反射光对应目标平面上一个照亮点;若给予DMD微镜低电压信号,微镜偏转,若在后续光路上放置光学吸收体,则光束被吸收不会进入镜头,在目标平面上对应一个暗点。因此,通过计算机传输图案数据,DMD根据指令控制数百万个微镜单元的翻转角度,最终目标平面上对应数百万个亮点或暗点,即构成像素化的曝光掩膜图形。

随着DMD制造工艺的不断迭代,其微镜中心间距在不断缩小,从最初的17 μm逐步缩小,进而实现了13.68,10.8,7.6 μm的特征尺寸。目前,微镜中心间距已经达到了5.4 μm,远小于液晶空间光调制器(Liquid Crystal Spatial Light Modulator,LC-SLM)产品的调光单元间距(25 μm)。与此同时,DMD的显示分辨率也从最初较低的VGA(640×480)逐步发展到目前4K超高清(3 840×2 160)的显示分辨率。微镜翻转角度从最初产品的10°发展到了主流12°,甚至最新一代芯片的17°。翻转角度的提高使得在DMD处于“OFF”态时,光轴与反射回来的光束夹角增大,光束更多地被吸收体所吸收,只有极少部分的光能够通过投影物镜。目前,DMD对比度可以达到2 000∶1以上,远高于LC-SLM(小于1 300∶1)。此外,针对紫外光刻与3D打印,TI公司推出了专门用于紫外波段(363~420 nm)的UV型DMD芯片,显著提高了在紫外波段的反射率。同时,DMD采用半导体结构,在相对高温环境下也能精密运转。凭借上述优良的数字化调光特性,DMD在数字无掩膜光刻中有较好应用。

图2 DMD芯片结构示意图[6]

2.2 匀光照明系统

匀光照明系统是投影光刻机的核心部分之一,为整个光刻系统提供光强分布均匀的照明光束,由曝光光源、准直元件、匀光元件和聚光元件组成。照明系统光源波长、强度、光能分布均匀性及光束稳定性等直接影响投影光刻的质量[7]。

与传统紫外曝光相似,高压汞灯、紫外激光器和紫外发光二极管(UV LED)都可以作为DMD光刻系统的曝光光源。汞灯具有极高的辐照亮度,其包含光谱范围宽,有光刻系统适用的435.8 nm(g线)、404.7 nm(h线)及365.0 nm(i线)波段,具有较好的泛用性[8]。但是,汞蒸气泄露会污染环境,且工作寿命较短(2 000~3 000 h)。紫外激光器具有体积小、寿命长、单色性好、发散角小等优点,但是由于其相干性极强,经过DMD微镜反射后会产生干涉条纹,需要后期用额外办法消除弥散斑的影响。UV LED同样有着体积小、寿命长的优点,而且其结构简单、成本低,但是由于LED属于面光源发射、且发散角较大,需要良好的准直系统以防止光功率损失过大。

图3 匀光技术原理

照明均匀性是影响光刻性能的一个重要指标[9]。非均匀的光照射入DMD,由于光强不均匀将会导致曝光图案线宽不一致,影响光刻质量。曝光光源的初始均匀性都不能达到光刻系统所要求的均匀度。因此,为了提高光刻机性能,必须通过匀光技术对光源整形。常用的匀光整形技术主要有柯勒照明、光学积分棒、微透镜阵列等,图3给出了匀光技术的工作原理。匀光技术基本上都是由柯勒照明原理发展而来。与临界照明相比,柯勒照明能够获得均匀而又充分明亮的光照,而且不会产生眩光。虽然柯勒照明的方式极大地改善了光束的不均匀性,但对于投影光刻来说,仍然不足以满足其要求的照明均匀性。光学积分棒(光学匀光棒)利用光束在器件内多次全反射来达到匀光的目的。聚光镜将光束耦合进匀光棒的入射端面,等效于许多不同入射角度的子光线入射到匀光棒内部,子光线在匀光棒的内部发生全反射。通过匀光棒后端出射的光线经后续聚光镜叠加在目标平面上,从而实现入射光束的均匀化。这种匀光元件结构简单、加工容易、成本较低。微透镜阵列的匀光系统通常由两列微透镜阵列和积分镜组成,阵列由多个相同的子透镜排列组成。光束经过微透镜阵列被分割成多个子光束,所有子光束经过积分透镜之后会在目标面同一位置重叠,使目标光斑均匀度进一步提高,以达到光束匀化的目的[10]。在这3种匀光方式中,柯勒照明技术的光损失最小,实现的照明均匀度相对较小;匀光棒可以通过增大轴向长度来提高均匀度,随着光学长度的增加,反射次数同样增多会造成更多的能量损失,同时不利于系统的小型化;微透镜阵列因存在占空比而产生能量损失,可以通过提升制造工艺提高微透镜单元的占空比,同时选用紫外吸收系数较小的材料制作该元件并在其表面镀增透膜。由此可见,微透镜阵列既能提高光束均匀性,还具有紧凑型优势。

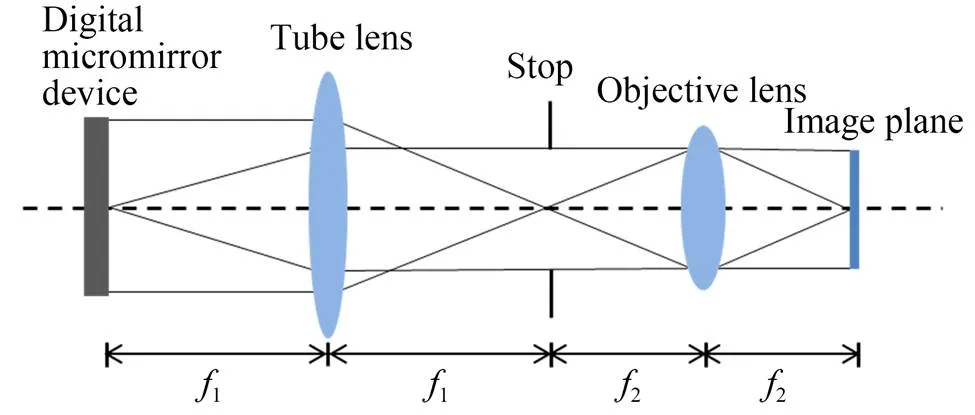

2.3 微缩投影系统

微缩投影系统通过缩小DMD反射的图案并投影在光刻胶上,实现最终的曝光,其缩放倍率决定着光刻系统分辨率,在一定程度上也会影响最终生成的掩膜图案的质量。

图4 双远心结构光路示意图

3 DMD无掩膜光刻关键技术进展

目前,DMD无掩膜光刻技术的发展主要包括两个方面:(1)光刻空间分辨率的提高,包括优化光刻图案边缘平滑度、矫正邻近效应、提高边缘特征分辨率,突破衍射极限,提高光刻线宽分辨率;(2)三维微结构制作能力的提升,包括单次灰度曝光光刻和逐层微立体光刻。本文分别对DMD无掩膜光刻的分辨率增强技术、制备三维微结构的单次灰度曝光技术及逐层微立体光刻技术进行了详细介绍。

3.1 分辨率增强技术

空间分辨率是光刻机的重要参数,分辨率直接决定器件的加工精度和集成度。由于DMD是由多个微镜组成的阵列结构,且微镜间存在间隙,影响光刻精度。因此,如何在现有的硬件基础上提高光刻质量是目前的研究重点之一。

311边缘特征分辨率提升

DMD微镜间隙会引起曝光的不均匀,在微结构上产生凹凸不平的表面,引起栅格现象,因此,光刻图形边缘呈锯齿形。为了解决以上问题,人们将多个抖动的低分辨率图像叠加来生成高分辨率图像。摆动光刻技术是通过将子图前后偏移小于一个像素的距离,再重叠子图,每个子图填充了微镜间隙。因此,可以平滑图形边缘锯齿,使得光刻出的图形更接近设计图。

图5展示了运用摆动技术来提高光刻图形边缘特征分辨能力[12-13]。如图5(a)所示,摆动光刻技术将原图分为4个子图,子图分别移动1/2个像素重叠原图,经过4次曝光,使图形边缘更加光滑平整。图5(b)为非摆动法得到的图形,图5(c)为该摆动法得到的图形。可见,与传统技术相比,结合摆动光刻技术制造的微结构具有更平滑的图形边缘。此外,图5(d)~5(f)通过测量边缘锯齿尺寸,进一步验证了DMD子图错位扫描叠加光刻对于减小光刻微结构边缘锯齿的有效性,并证明移动更小的像素(1/4个像素)重叠能得到更好的边缘平滑度[13]。

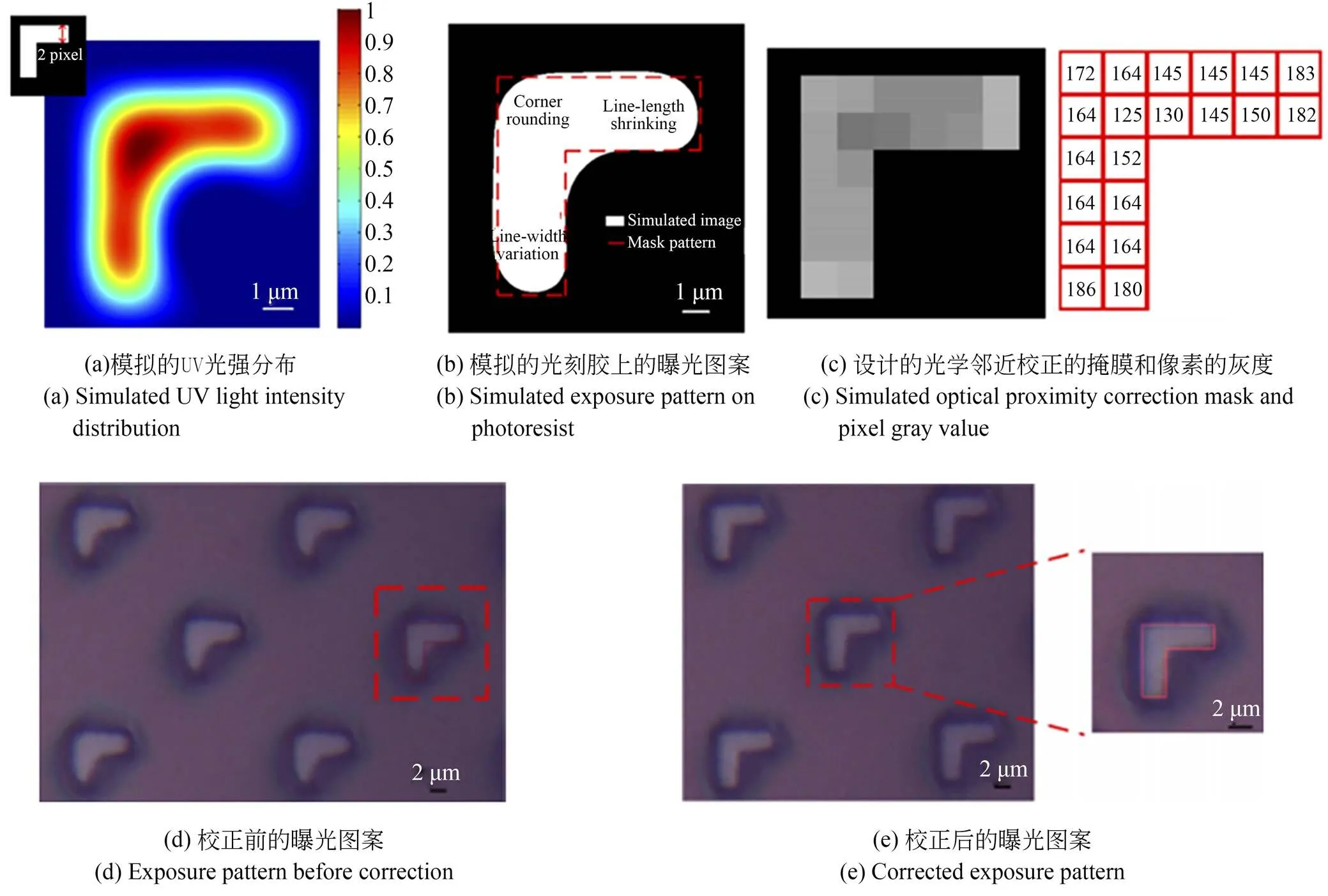

此外,当曝光线条的尺寸接近光刻系统的理论分辨极限时,空间像会产生明显的畸变,即产生光学邻近效应[15]。在DMD中,处于“ON”状态的微镜可以看作是独立的衍射元件,其衍射光叠加在周围微镜的光场上。因此,中心微镜的UV线强度比边缘微镜的UV线强度强得多。此外,在穿过投影透镜时,一部分高频信息(如正交角)丢失。这些因素会导致最终曝光图案变形,例如线宽变化、线长收缩、转角变圆[15]。Liu等[14]提出了一种方便的强度调制方法,以校正光学邻近效应。图6(a)~6(b)解释并仿真了邻近效应产生的原因和曝光结果。根据仿真结果,对于UV场的半径大于理想半径的区域使用较低的灰度像素,对于凹角和线条末端等区域使用较高灰度的像素。通过以上方法设计由灰度像素组成的特殊数字掩膜,并使用紫外线强度计来测量由不同灰度填充的数字掩膜的实际UV强度,以逐点修改的方式将UV强度分布调制为更接近的期望值(图6(c)),有效地修改光刻中出现的UV光场缺陷。与传统的二进制掩膜得到的图案(图6(d))相比,应用数字灰度掩膜方法得到的曝光结果(图6(e))与设计图案更具有一致性,证明了这种校正技术的可行性。除了以上的强度调制方法,还有学者在拐角处添加方形辅助衬线,在衬线处调整剂量,以最大程度地减少拐角处的圆角[16];也可用非平行光谱方法对DMD的衍射进行分析,仿真结果为光刻中的扫描路径和曝光剂量提供了参考[17]。

图6 光学邻近校正技术[14]

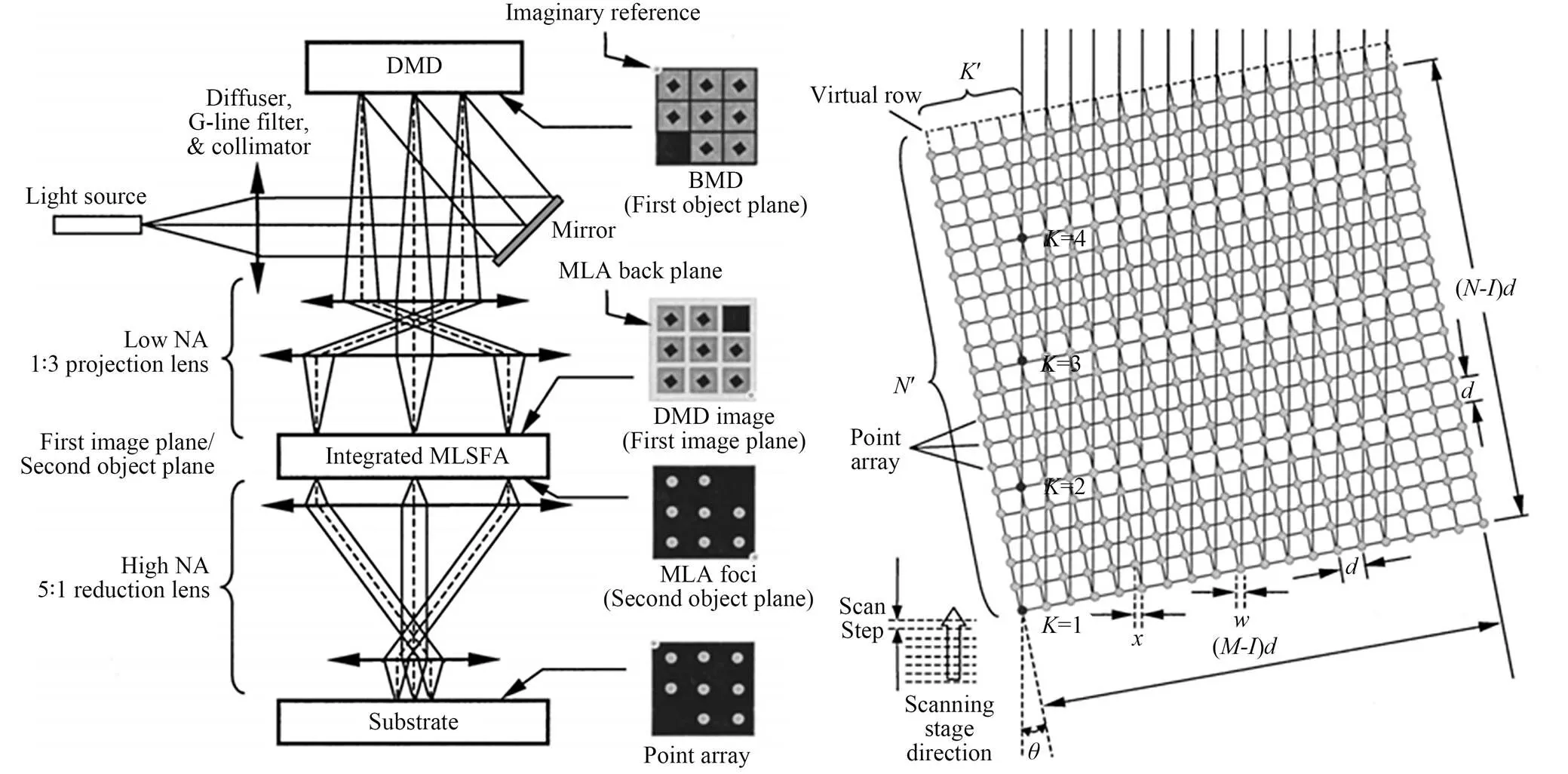

312线宽分辨率提升

美国Ball Semiconductor公司[18]研发了如图7所示的基于DMD无掩膜光刻的倾斜扫描式光刻技术。当时使用的DMD微反射镜尺寸为17 μm,为了提高光刻分辨率,采用DMD与位移台同步扫描的方式,该系统的极限光刻分辨率可以达到1.5 μm。位移台移动方向与DMD投影面短轴存在一定角度。位移台每移动一步,DMD同步刷新投影图片,以像素重叠的方式来累积曝光并提高光刻精度。该系统同时利用空间滤波器阵列,减弱光学散射、噪声、串扰、高空间频率分量以及微透镜阵列的不完美聚焦对光刻造成的影响。这种阵列滤波技术[19-20]可以提高数字无掩膜光刻系统的分辨率。

图7 倾斜扫描式光刻[18]

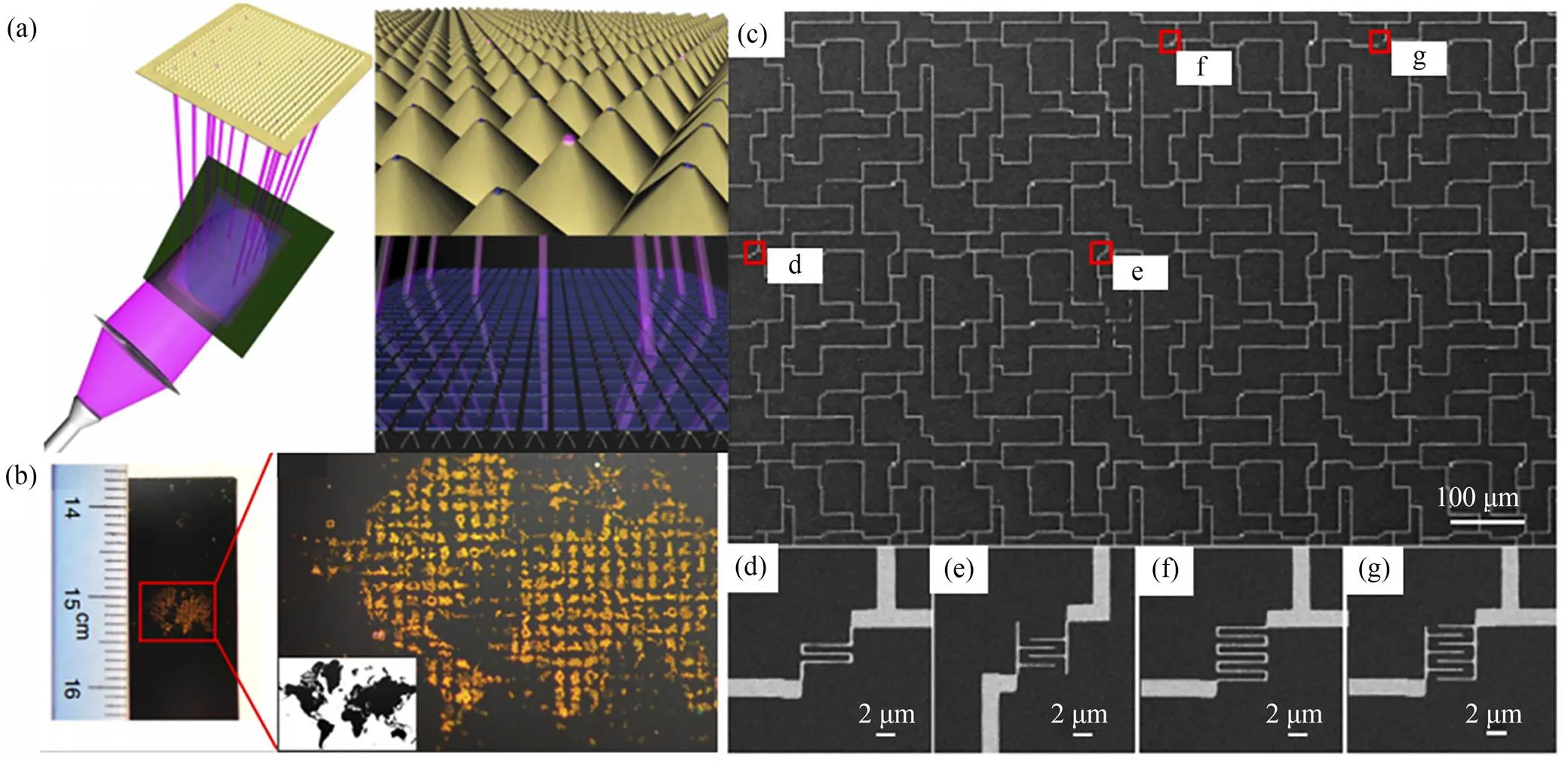

为突破衍射极限,获得高分辨率与高效率兼具的光刻,Mirkin教授小组将蘸笔纳米光刻(Dip Pen Nanolithography,DPN)技术与DMD相结合[21-22],开发出一种新颖的策略来协调寻址每个笔的光与笔阵列的运动,进而进行大面积扫描光刻。图8(a)展示了DPN结合DMD光刻的原理,当紫外线照射DMD时,该紫外线被选择性地引导到近场光圈阵列的背面,利用近场光圈克服衍射极限。该研究使用了8 100个笔阵列来生成了尺寸为9 mm×9 mm的图案(图8(b))。并使用96个笔阵列完成了图8(c)的图案,该图案由线宽120 nm的平面电容器和电阻器的阵列组成,该阵列由2 μm宽的导线阵列连接。图8(d)~8(g)为图8(c)中方框内纳米级电路元件的放大示例。这种变革性的组合保留了近场光学光刻的高空间分辨率,同时具有以大规模和并行方式独立控制每支笔生成图案的能力。

图8 DMD结合DPN[22].(a)DPN示意图;(b)尺寸为9 mm×9 mm的图案;(c)扫描电子显微镜图像,该图案由线宽为120 nm的平面电阻器和电容器的阵列组成;(d)~(g)纳米级电路元件的4个放大示例,其位置在(c)中用方框标记

最近,中国科学院开发出的无掩膜光学投影纳米光刻技术,通过一次曝光实现了32 nm的最小特征尺寸(/12)[23]。该系统采用中心波长为400 nm、脉冲宽度为100 fs、重复频率为80 Hz的飞秒激光,100×的油浸物镜,非化学放大负性光刻胶AR-N 7520(膜厚155 nm),使用空间滤波器消除高频噪声,利用光束拦截法截取中心光斑进入DMD,提供均匀照明,并使用快门控制曝光时间、衰减器控制激光功率密度。该系统利用非化学放大光刻胶的化学非线性以及飞秒脉冲辐照增强的光学非线性,使得分辨率超越了衍射极限。

表1给出了DMD无掩膜光刻系统线宽分辨率提升方面的相关重要研究结果。

表1DMD无掩膜光刻线宽分辨率提升的代表性研究结果

Tab.1 Representative research results related to improvement of linewidth resolution of DMD maskless lithography

续表1

图9 无掩膜光学投影纳米光刻[23]

3.2 单次灰度曝光光刻

利用传统光刻方法加工三维微结构通常需要借助灰度掩膜的方法,但是灰度掩膜的制作成本相对较高,而且加工灵活性严重不足。利用脉冲宽度调制的方式控制DMD进行灰度图像的曝光,代替传统灰度掩膜,极大地提高了灵活性,也节省了掩膜制作成本。

通过调制微镜翻转频率,DMD可产生8位的灰度图像,通过一次曝光即可制作256级灰度的阶梯结构[29]。这种采用单次曝光的灰度光刻技术能制作富有层次、更加连续复杂的微结构,是三维光刻的基础。此外,结合热回流技术,可将灰度曝光产生的阶梯表面转变为接近连续的表面面形[30],用于加工复杂面形的浮雕结构,如微透镜阵列、微柱面镜阵列以及相位光栅等元件。因此,该技术在微光学元件制作、微机电器件(Micro-Electro-Mechanical System,MEMS)、三维浮雕微结构制作等领域有着广泛的应用前景。美国Ball Semiconductor公司[18]利用灰度光刻实现了球面立体结构,并在球面上制造集成电路。德国Erdmann等[31]结合干涉光刻技术与灰度光刻技术,制备了折射和衍射光学元件,实现了准周期的三维结构。

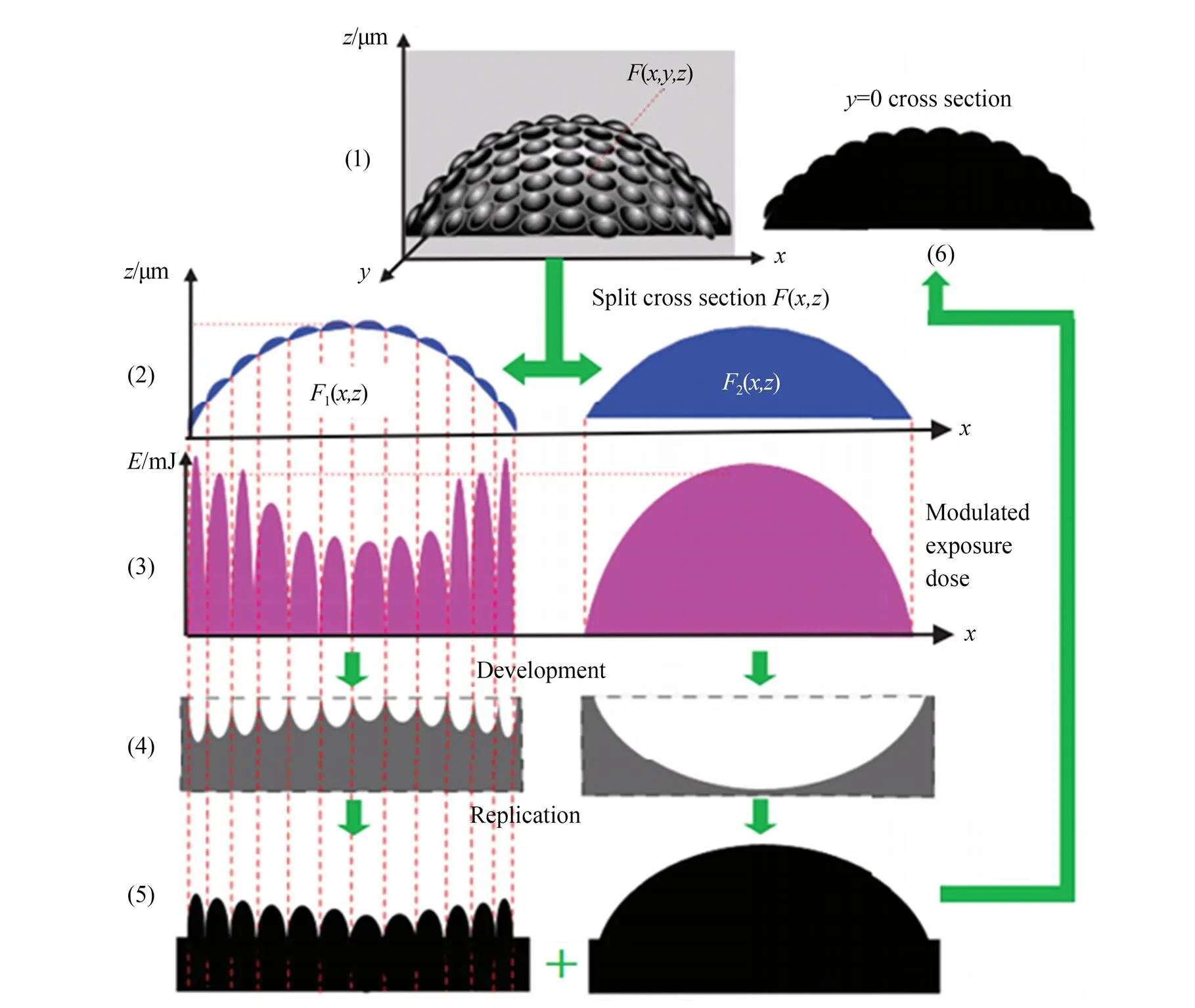

Luo等[32]提出双灰度DMD无掩膜光刻技术,并制作了曲面微透镜阵列。通常对于曲面微透镜阵列的制备,需要使弹性膜上的平面微透镜阵列变形,再使用软光刻和热回流工艺。这两种工艺是通过改变弹性体膜的形状来实现的,因此只能选择有限的材料。而且,此制备过程复杂,生产周期较长。而双灰度法避免了这些问题,制作工艺如图10所示。首先,将曲面微透镜阵列的目标曝光剂量分布图分成两个单独的三维能量分布图,然后通过单个灰度数字无掩膜光刻分别实现每个三维能量分布。在基板上叠置两个灰度数字掩膜,以实现曲面微透镜阵列的曝光剂量分布。在适当的时间显影之后,可以通过精确调制双灰度蒙版来形成更平滑的轮廓。通过这种方法已经在1 024 µm×768 µm球形表面上制造出具有183个微透镜的曲面微透镜阵列。与单灰度法相比,双灰度法具有良好的光学平滑度,精度更高。这项工作克服了DMD灰度功能的局限性,并且可用于制造其他复杂的弯曲微结构,广泛应用于仿生系统和MEMS器件中。

图10 双灰度DMD无掩膜光刻[32]

图11 基于振动的灰度光刻[33].(a)基于振动的灰度光刻系统;(b)非振动型和振动型投影之间的投影图案(200 μm×200 μm)和归一化的光强度分布;(c)~(d)在非振荡和振荡下制造的微透镜阵列的粗糙度表征;(e)~(f)200 Hz振荡频率和无振荡条件下制造的微透镜形成的微型化图像;(g)设计的混合灰度图;(h)混合曲率微透镜阵列

在制备微透镜阵列时,DMD中微镜间隙会局部降低光强度,从而难以得到非常光滑的表面。为了减低表面粗糙度,Yuan等[33]开发了一种基于振荡辅助的灰度光刻方法。图11(a)为系统结构图,该系统能够在1~3 s内灵活地制造出光滑的微透镜阵列。单向线性振动发生器的驱动杆牢固地固定在投影透镜上,以正弦模式沿投影区域的对角线方向进行振荡,由图11(b)能看出振荡会消除因微镜存在间隙而导致的光强波动。图11(c)和图11(d)显示,施加振荡消除了锯齿状的表面,使微透镜表面光滑,证明了投影透镜振荡是一种制造光滑表面微透镜阵列的有效方法。图11(e)和图11(f)证明了在振荡下图像分辨率得以提高。通过优化的振荡条件和经过计算设计的灰度图(图11(g)),创建了具有良好形状保真度的混合曲率微透镜阵列(图11(h))。他们提出的这种技术获得了低表面粗糙度(1 nm)和高成像分辨率(1.639 μm线宽)的各种尺寸和轮廓的微透镜,为对超光滑表面有很高要求的批量生产领域提供了启示。

可见,作为数字三维光刻的基础,DMD灰度光刻技术不仅可以制作出连续复杂的微结构,而且其工艺流程简单,加工效率高,非常适合小规模的工业生产和具有连续表面结构的微光学元件的制造。

3.3 逐层曝光微立体光刻

在数字无掩膜光刻中,另一个重要的领域是微立体光刻技术[34]。与单次曝光的灰度光刻不同,这种微立体光刻技术采用逐层多次曝光,可以制备任意形貌的三维结构,目前已广泛用于超材料、微流控器件和组织生物学等领域。其主要原理如图12所示,先进行三维模型的设计,再利用CAD软件将三维模型转化为多层的位图文件,每个位图文件被输入到DMD中,通过一次曝光完成一层的制作,这样通过逐层曝光叠加成型,实现准三维的结构。

早在1999年,Bertsch等就提出将DMD作为动态掩膜用于无掩膜光刻系统中,通过对感光树脂的分层固化,实现三维微立体光刻[36]。之后,加州大学伯克利分校的研究人员开发了一套高分辨率的DMD微立体光刻系统[37]。该系统使用中心波长为365 nm的紫外汞灯作为光源,在汞灯前放置fly-eye光学均匀器,使均匀度达到95%以上,刻出宽度为0.6 μm的线条,并制备出了微矩阵、微弹簧、微柱阵列等深宽比极高的微器件。

图12 微立体光刻成型过程[35]

由于工艺的限制,微立体光刻大多只能使用单一材料。为了实现多材料微纳尺度的3D打印,Choi等[38]开发了基于注射泵的面投影微立体光刻,这种多材料微立体光刻技术可用于组织工程、生物医学领域。此外,将多材料组合在单个结构中可提供多种特性实现多种应用。他们将开发的注射泵系统集成到现有的微立体光刻系统中,用于多种材料的输送和分配。分别用CAD设计了复合三种材料和两种材料的模型(图13(a)),根据设计模型制备出了图13(b)所示的多材料结构。

图13 基于注射泵的多材料微立体光刻[38]

在微立体光刻的研究上虽然已经有了较大的进展,但是在某些方面仍然有发展空间:(1)微立体光刻已经可以加工出各种复杂的三维结构,但是在精度、加工尺寸和加工效率上还需要加强;(2)因单一材料(多使用光敏树脂)无法使器件有更好的物理、机械、化学等特性,所以需要着重于新材料或复合材料的开发,使加工产品应用于更多领域;(3)需加强微立体光刻技术在宏观、微观的跨尺度、大面积制造能力。

4 DMD无掩膜光刻典型应用

目前,基于DMD无掩膜光刻技术的产品已经广泛应用于生产加工、光学检测、航空航天和国防科研等领域,具体包括MEMS器件[39-42]、超材料[43-44]、微流控器件[45-50]、组织生物学[51-54]、太赫兹器件[55-57]等。

4.1 平面微纳器件

具备基础功能的刻写系统只能进行简单的曝光,进而形成特定的图案,不能针对特定位置进行刻写。然而,在实际平面微纳器件的制备过程中通常需要可视功能,以在特定位置进行器件的制备,此时采用此类曝光系统无法满足实际需求。因此,在DMD无掩膜光刻机中添加具有对准功能的结构,可以实现平面微纳器件的灵活制备。同时,相对于EBL、IBL等技术,DMD光刻无需在真空条件下进行,将小型化的DMD光刻系统放置于手套箱中,可实现水氧敏感材料的合成-光刻一体化过程。

通常将红光集成到光刻系统中,在对准聚焦过程中用作光源。由于大多数光刻胶在红色光谱范围内都不敏感,因此红光在聚焦时不会对光刻胶造成影响。制备平面微纳器件的流程如图14(a)所示。首先,在需要光刻的基片上旋涂光刻胶,然后在显微镜下找到基片上特定材料的位置,再将需要光刻的图案以位图方式导入软件,通过指引光显示该图案,并进行对焦,然后通过紫外光在指引光区域曝光,再通过显影、镀膜、去胶过程,实现“所见即所得”的微纳器件加工。图14(b)为通过该流程制备的场效应晶体管的光学图片。

图14 可视化DMD光刻系统制备平面微纳器件. (a)制备微纳器件过程;(b)制备的场效应晶体管的光学图片

4.2 超材料

超材料是一种人工制备的具有场调控功能的特殊材料[29]。通过EBL工艺虽然可以得到纳米尺度的超材料,但其制造出的都是二维超材料结构,难以制备三维结构[58];用机械加工方式虽然可制造出三维超材料结构,但是难以满足微观或宏观结构较为复杂的超材料单元阵列的加工需求,且精度较低[59]。而采用数字无掩膜光刻技术,不仅能灵活加工复杂的三维结构,还能满足高加工精度需求。

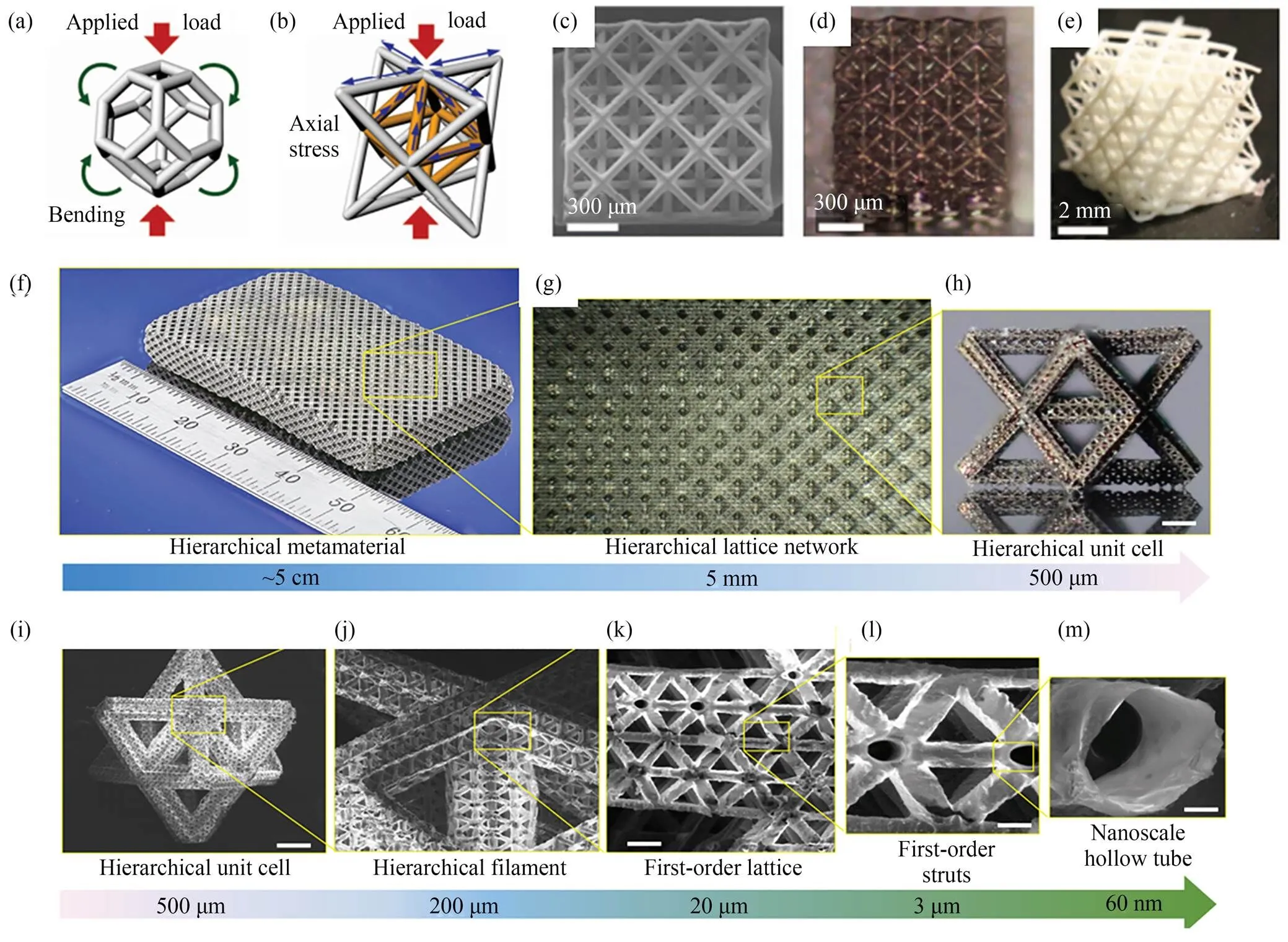

Zheng等[43]利用基于硅基液晶(Liquid Crystal on Silicon,LCOS)的无掩膜光刻技术制造出了超轻、超硬的新型超材料,可以承受至少16万倍于自身质量的负荷。普通材料的刚度会随着密度的降低而大大降低,因为它们的结构元素会在施加的载荷下弯曲(图15(a))。即使在超低密度下,该微结构材料的单位质量密度也能保持几乎恒定的刚度。此性能来自具有高结构连通性和纳米级特征的几乎各向同性的微型晶胞网络,其结构组件被设计为承受拉力或压缩力(图15(b))。采用聚合物、金属或陶瓷为构成材料,通过投影微立体光刻技术与纳米级涂层和后处理相结合来生产微晶格(图15(c)~15(e)),验证了无论构成材料是什么,与之前报道的超材料相比,这些超材料在超过3个数量级的密度上都显示出超硬性能,而且比其他学术报道中的超轻量级点阵材料刚度高100倍。

图15 数字光刻制备超材料. (a)~(e)LCOS光刻制备超材料[43];(a)以弯曲为主的十四面体晶胞的压缩载荷机械响应;(b)以拉伸为主的八角点阵结构晶胞的压缩载荷机械响应;(c)~(e)具有不同组成材料的点阵结构晶格;(f)~(m)DMD光刻制备大面积、多尺度超材料[44];(f)~(h)以拉伸为主的八角点阵结构晶胞的块状分层晶格结构;(i)~(m)多尺度超材料晶胞的结构层次的横截面分解SEM图

在之后的研究中,Zheng等[44]用DMD替换LCOS,将超材料扩展到大面积、多尺度领域,开发出了大面积多层级尺度金属超材料。通过逐级减小特征尺寸、结构层次结构,将宏观体系结构与纳米级特征连接起来,将尺度范围扩大到7个数量级(从纳米到厘米),同时涵盖百万个微纳米桁架单元(图15(f)~15(m))。他们对金属纳米级中的空管进行了化学镀镍沉积,所产生的镍-磷超材料是可拉伸和可压缩的,具有高拉伸强度(约20%)和压缩弹性变形(>50%)。这些分层材料即使在相对密度低于0.2%的情况下,在压缩和拉伸方面均表现出近乎恒定的比强度。

4.3 微流控器件

微流控器件是在微米尺度下对流体进行操控的器件,主要以微流道的形式控制微流体的流动进而实现多种功能[60-61]。目前,DMD光刻技术与软光刻工艺相结合,加工具备微米量级的基于聚二甲基硅氧烷(PDMS)的微流控芯片已被广泛研究,它能制备复杂的三维结构和不规则曲面,是一种低成本、便利并适于实验室使用的技术[62]。

图16 微流控无掩膜光刻[50]

Yoon等[50]提出了一种DMD结合软光刻的微流控无掩膜光刻系统(图16(a)),使用PDMS构成的微流控通道以及可以进行高度调节的单轴步进电机来制造三维多材料微粒结构。为了生成特定厚度的多材料结构,他们将特定的材料与光敏聚合物混合来控制曝光深度,通过将不同成分的溶液输送到微流控通道(能够同时或分开传输多种流体)中来制造由多种材料构成的结构(图16(b))。此外,通过混合少量的氧化锌纳米粒子,可以在保持透明性的同时形成均匀薄层(图16(c)),并且可以创建适用于生物医学领域的结构。他们还创建了如图16(d)的4×4×4的复杂三维微结构。

4.4 组织生物学

凭借高分辨率、复杂几何形状的定制结构制造能力,微立体光刻还被广泛用于生物医学应用,例如药物筛选,疾病研究,组织工程,中枢神经系统再生和细胞播种支架等[51-54]。

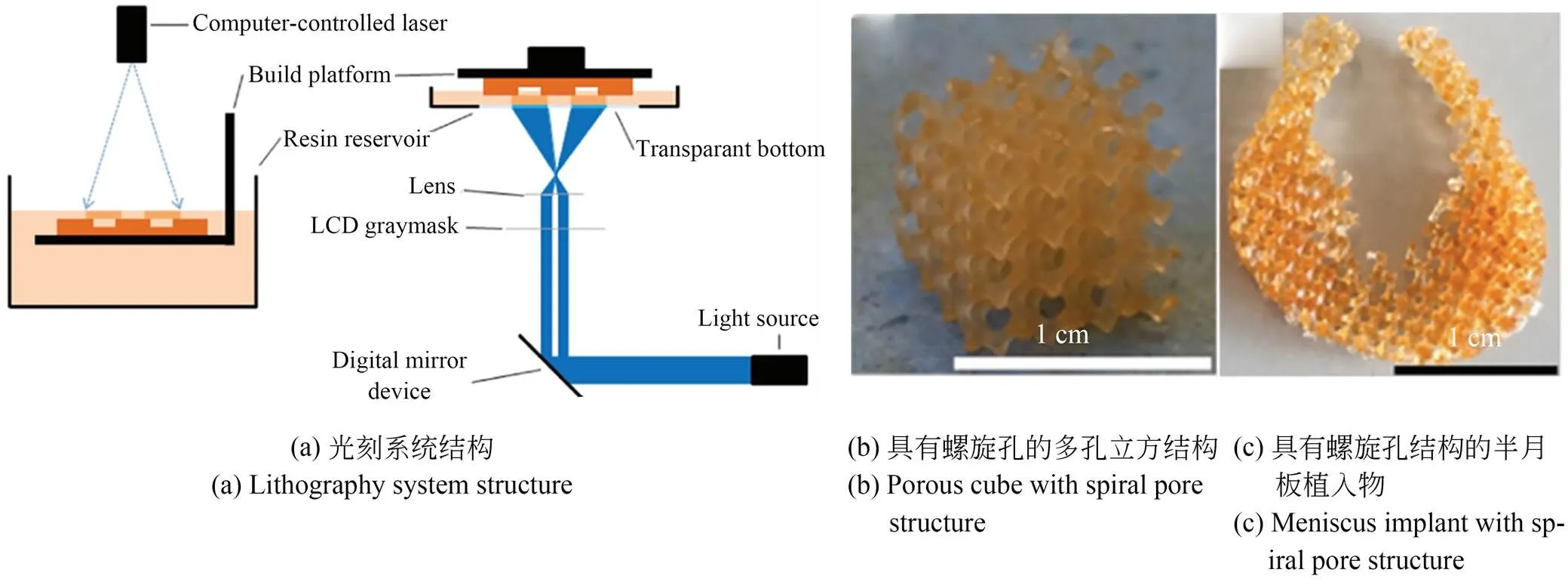

具有高孔隙率和孔互连性的多孔三维支架是重要的支撑结构,可确保细胞向内生长和增殖,从而促进组织再生。2009年,Choi等[51]使用DMD无掩膜微立体光刻系统和可生物降解/生物相容性聚合物聚富马酸丙二酯制作了三维微支架。通过在光刻系统中的制造溶液中添加富马酸二乙酯可以降低合成聚合物的黏度,并且通过加热材料在制造过程中进一步降低黏度,制造出具有互连孔的微型三维人肾支架。Bochove等[54]建立的使用不同树脂光交联结构的光刻系统如图17(a)所示,制备了可光交联的大分子单体,将大分子单体溶解在碳酸亚丙酯中,加入非反应性稀释剂,并添加染料和光引发剂,优化了这些树脂组合物配比,设计了具有螺旋孔的多孔立方结构(图17(b))。通过调整螺旋孔结构特征(孔径、孔隙率),获得了具有接近天然弯月面的机械性能良好且适合人体半月板组织压缩模量的植入物。上述研究成果证明了DMD三维光刻系统具有制造复杂生物组织辅助微结构的能力。

图17 使用不同树脂光交联结构的光刻系统[54]

5 结论与展望

DMD数字光刻技术核心是利用DMD替代传统掩模版,使得掩模版的掩膜调光功能可以以数字可编程的方式实现,通过对入射空间光的调制,生成掩膜图案,并通过后续光学系统最终实现微缩投影曝光。

虽然基于DMD的无掩膜光刻技术发展迅速,但仍有以下方面有待进一步研究:(1)在匀光整形方面,设计改进用于光刻系统的匀光元件,提高出射光束均匀性,使刻写线宽均匀一致,实现大面积均匀曝光,提高大面积拼接质量;(2)在光刻分辨率方面,除了改进数值孔径以及DMD微镜尺寸、间距等硬件基础来提高分辨率之外,还可将超表面技术结合DMD光刻,利用超表面透镜的特殊性来避免色散、消除色差、提高镜头分辨率;开发校正光学邻近效应的算法,以自动识别正交角等高频信息并进行自动图像处理;(3)在三维结构制备方面,结合飞秒激光和双光子聚合技术,实现高精度的纳米级三维结构制备;研发出工业级的多材料微纳DMD光刻设备,实现在器官、生物组织、超材料等加工领域的规模化应用。

总之,随着光学镜头的改进、光刻胶性能的提升、DMD芯片制作工艺的迭代,可以预见,DMD无掩膜光刻技术会持续深入发展,对微纳功能结构与器件的制造起着重要的推动作用。同时,随着多学科交叉和融合的加强,DMD无掩膜光刻的应用会更加多元化。

[1] 崔铮. 微纳米加工技术及其应用[M]. 北京:高等教育出版社, 2005.

CUI ZH.[M]. Beijing: Higher Education Press, 2005. (in Chinese)

[2] HORNBECk L J, INCORPORATED T I. Spatial light modulator and method: US5061049 A[P]. 1987.

[3] POON T C, JUDAY R, HARA T. Spatial light modulators—research, development, and applications: introduction to the feature issue[J]., 1998, 37(32): 7471.

[4] HORNBECK L J. 128 multiplied by 128 DEFORMABLE MIRROR DEVICE[J]., 1982, 24(2): 199-205.

[5] HORNBECK L J. 128 × 128 deformable mirror device[J]., 1983, 30(5): 539-545.

[6] INSTRUMENTSTEXAS.[A/OL]. Shanghai:Texas Instruments. https://www.ti.com.cn/zh-cn/dlp-chip/getting-started.html.

[7] 姚汉民,胡松,邢廷文. 光学投影曝光微纳加工技术[M]. 北京:北京工业大学出版社, 2006: 7-48.

YAO H M, HU S, XING T W.[M]. Beijing: Beijing University of Technology Press, 2006: 7-48. (in Chinese)

[8] 梁庆九. 基于365 nm LED光源的无掩模数字光刻特性研究[D]. 广州:广东工业大学,2017: 16.

LIANG Q J.365nm[D]. Guangzhou: Guangdong University of Technology, 2017: 16. (in Chinese)

[9] OSSMANN J, ENDRES M, STUETZLE R. Illumination optical system for microlithography: US8174677[P]. 2012-05-08.

[10] 殷智勇,汪岳峰,贾文武,等. 基于微透镜阵列的光束积分系统的性能分析[J]. 中国激光, 2012, 39(7): 29-35.

YIN ZH Y, WANG Y F, JIA W W,. Performance analysis of beam integrator system based on microlens array[J].,2012, 39(7): 29-35. (in Chinese)

[11] 蔡燕民,王向朝,黄惠杰. 共轭距可变的光刻投影物镜光学设计[J]. 中国激光, 2014, 41(4): 285-290.

CAI Y M, WANG X ZH, HUANG H J. Optical design of lithography projective lens with variable total track[J]., 2014, 41(4): 285-290. (in Chinese)

[12] KIM K, HAN S, YOON J,. Lithographic resolution enhancement of a maskless lithography system based on a wobulation technique for flow lithography[J]., 2016, 109(23): 234101.

[13] CHEN R, LIU H, ZHANG H,. Edge smoothness enhancement in DMD scanning lithography system based on a wobulation technique[J]., 2017, 25(18): 21958-21968.

[14] LIU J H, LIU J B, DENG Q Y,. Intensity modulation based optical proximity optimization for the maskless lithography[J]., 2020, 28(1): 548.

[15] MACK C A.:[M]. John Wiley & Sons, 2007.

[16] HUR J, SEO M. Optical proximity corrections for digital micromirror device-based maskless lithography[J]., 2012, 16(3): 221-227.

[17] LIANG L W, ZHOU J Y, XIANG L L,. Simulation of the effect of incline incident angle in DMD maskless lithography[J].:, 2017, 844: 012031.

[18] CHAN K F, FENG Z, REN Y,. High-resolution maskless lithography[J]., 2003, 2(4): 331-339.

[19] MEI W H. Point array maskless lithography: US6473237[P]. 2002-10-29.

[20] YANG R, CHAN K F, FENG Z Q,. Design and fabrication of microlens and spatial filter array by self-alignment[C].4985,,2003, 4985: 26-36.

[21] PINER R D, ZHU J, XU F,. “Dip-pen” nanolithography[J]., 1999, 283(5402): 661-663.

[22] LIAO X, BROWN K A, SCHMUCKER A L,. Desktop nanofabrication with massively multiplexed beam pen lithography[J]., 2013, 4: 2103.

[23] LIU Y H, ZHAO Y Y, JIN F,./12 super resolution achieved in maskless optical projection nanolithography for efficient cross-scale patterning[J]., 2021, 21(9): 3915-3921.

[24] TAKAHASHI K, SETOYAMA J. A UV-exposure system using DMD[J].(:), 2000, 83(7): 56-58.

[25] 郭小伟. SLM无掩模光刻技术的研究[D]. 成都:四川大学,2007: 196.

GUO X W.[D]. Chengdu: Sichuan University, 2007: 196. (in Chinese)

[26] IWASAKI W, TAKESHITA T, PENG Y,. Maskless lithographic fine patterning on deeply etched or slanted surfaces, and grayscale lithography, using newly developed digital mirror device lithography equipment[J]., 2012, 51: 06FB05.

[27] KANG M S, HAN C, JEON H. Submicrometer-scale pattern generation via maskless digital photolithography[J]., 2020, 7(12): 1788.

[28] LIU Y H, ZHAO Y Y, DONG X Z,. Multi-scale structure patterning by digital-mask projective lithography with an alterable projective scaling system[J]., 2018, 8(6): 065317.

[29] 池文明. 用于光刻成像的DMD图像曝光方法研究与实现[D]. 成都:电子科技大学,2017: 33-39.

CHI W M.[D]. Chengdu: University of Electronic Science and Technology of China, 2017: 33-39. (in Chinese)

[30] DALY D, STEVENS R F, HUTLEY M C,. The manufacture of microlenses by melting photoresist[J]., 1990, 1(8): 759-766.

[31] ERDMANN L H, DEPARNAY A, WIRTH F,. MEMS-based lithography for the fabrication of micro-optical components[C].5347,II, 2003, 5347: 79-84.

[32] LUO N N, ZHANG Z M. Fabrication of a curved microlens array using double gray-scale digital maskless lithography[J]., 2017, 27(3): 035015.

[33] YUAN C, KOWSARI K, PANJWANI S,. Ultrafast three-dimensional printing of optically smooth microlens arrays by oscillation-assisted digital light processing[J]., 2019, 11(43): 40662-40668.

[34] YANG H Y, RATCHEV S, TURITTO M,. Rapid manufacturing of non-assembly complex micro-devices by microstereolithography[J]., 2009, 14: 164-167.

[35] 摩方精密. 基于面投影微立体光刻技术(PμSL)的3D打印[EB/OL]. (2020-05-21). http://www.bmftec.cn/zh/press/details/119.

Boston Micro Fabrication. 3D printing based on surface projection micro-stereolithography (PμSL)[EB/OL]. (2020-05-21). http://www.bmftec.cn/zh/press/details/119. (in Chinese)

[36] BERTSCH A, LORENZ H, RENAUD P. 3D microfabrication by combining microstereolithography and thick resist UV lithography[J].:, 1999, 73(1/2): 14-23.

[37] SUN C, FANG N, WU D M,. Projection micro-stereolithography using digital micro-mirror dynamic mask[J].:, 2005, 121(1): 113-120.

[38] CHOI J W, MACDONALD E, WICKER R. Multi-material microstereolithography[J]., 2010, 49(5/6/7/8): 543-551.

[39] BERNSTEIN J, MILLER R, KELLEY W,. Low-noise MEMS vibration sensor for geophysical applications[J]., 1999, 8(4): 433-438.

[40] XIE H K, PAN Y T, FEDDER G K. A CMOS-MEMS mirror with curled-hinge comb drives[J]., 2003, 12(4): 450-457.

[41] WANG F, CHENG R, LI X X. MEMS vertical probe cards with ultra densely arrayed metal probes for wafer-level IC testing[J]., 2009, 18(4): 933-941.

[42] ZHANG, LIU, WU,. Experiment research on micro-/nano processing technology of graphite as basic MEMS material[J]., 2019, 9(15): 3103.

[43] ZHENG X Y, LEE H, WEISGRABER T H,. Ultralight, ultrastiff mechanical metamaterials[J]., 2014, 344(6190): 1373-1377.

[44] ZHENG X, SMITH W, JACKSON J,. Multiscale metallic metamaterials[J]., 2016, 15(10): 1100-1106.

[45] DERTINGER S K W, CHIU D T, JEON N L,. Generation of gradients having complex shapes using microfluidic networks[J]., 2001, 73(6): 1240-1246.

[46] BRESLAUER D N, LEE P J, LEE L P. Microfluidics-based systems biology[J]., 2006, 2(2): 97-112.

[47] CHIN C D, LAKSANASOPIN T, CHEUNG Y K,. Microfluidics-based diagnostics of infectious diseases in the developing world[J]., 2011, 17(8): 1015-1019.

[48] NAGL S, SCHULZE P, OHLA S,. Microfluidic chips for chirality exploration[J]., 2011, 83(9): 3232-3238.

[49] SONG S H, KIM K, CHOI S E,. Fine-tuned grayscale optofluidic maskless lithography for three-dimensional freeform shape microstructure fabrication[J]., 2014, 39(17): 5162-5165.

[50] YOON J, PARK W. Microsized 3D hydrogel printing system using microfluidic maskless lithography and single axis stepper motor[J]., 2020, 14(3): 317-325.

[51] CHOI J W, WICKER R, LEE S H,. Fabrication of 3D biocompatible/biodegradable micro-scaffolds using dynamic mask projection microstereolithography[J]., 2009, 209(15/16): 5494-5503.

[52] BOCHOVE BVAN, HANNINK G, BUMA P,. Preparation of designed poly(trimethylene carbonate) meniscus implants by stereolithography: challenges in stereolithography[J]., 2016, 16(12): 1853-1863.

[53] MOTT E J, BUSSO M, LUO X Y,. Digital micromirror device (DMD)-based 3D printing of poly(propylene fumarate) scaffolds[J].: C, 2016, 61: 301-311.

[54] BOCHOVE BVAN, GRIJPMA D W. Photo-crosslinked synthetic biodegradable polymer networks for biomedical applications[J].(), 2019, 30(2): 77-106.

[55] WU D M, FANG N, SUN C,. Fabrication and characterization of THz plasmonic filter[C].22828,2002,,,, 2002: 229-231.

[56] SHIN Y M, BARNETT L R, GAMZINA D,. Terahertz vacuum electronic circuits fabricated by UV lithographic molding and deep reactive ion etching[J]., 2009, 95(18): 181505.

[57] JOYE C D, CALAME J P, GARVEN M,. UV-LIGA microfabrication of 220 GHz sheet beam amplifier gratings with SU-8 photoresists[J]., 2010, 20(12): 125016.

[58] 李克训,赵亚丽,江波,等. 光学超材料的制备方法与参数提取[J]. 强激光与粒子束, 2015, 27(10): 169-173.

LI K X, ZHAO Y L, JIANG B,. Preparation method of optical metamaterials and parameter extraction[J]., 2015, 27(10): 169-173. (in Chinese)

[59] 田小永,尹丽仙,李涤尘. 三维超材料制造技术现状与趋势[J]. 光电工程, 2017, 44(1): 69-76, 119.

TIAN X Y, YIN L X, LI D CH. Current situation and trend of fabrication technologies for three-dimensional metamaterials[J].-, 2017, 44(1): 69-76, 119. (in Chinese)

[60] 李战华,吴健康,胡国庆. 微流控芯片中的流体流动[M]. 北京:科学出版社, 2012: 282.

LI ZH H, WU J K, HU G Q.[M]. Beijing: Science Press, 2012: 282. (in Chinese)

[61] THORSEN T, MAERKL S J, QUAKE S R. Microfluidic large-scale integration[J]., 2002, 298(5593): 580-584.

[62] 丁翔宇. 基于数字微镜芯片的无模光刻微加工技术研究[D]. 合肥:中国科学技术大学, 2014: 25-38.

DING X Y.[D]. Hefei: University of Science and Technology of China, 2014: 25-38. (in Chinese)

Research progress of maskless lithography based on digital micromirror devices

ZHANG Siqi1,ZHOU Sihan1,YANG Zhuojun1,XU Zhi2,LAN Changyong1,LI Chun1*

(1,,011699,;2,,,523429,),:

Maskless lithography based on spatial light modulators is an important development direction of lithography technology. In recent years, with the improvement in digital micromirror device (DMD) chip integration and performance, maskless lithography based on DMD has become the main digital lithography technology. By virtue of a programmable digital mask that can be gray-scale modulated to replace the prefabricated physical photomask used in traditional lithography, it can greatly simplify the process of lithography and improve the flexibility of lithography. It is widely used in many research fields including planar micro-nano devices, metamaterials, microfluidic device chips, and tissue biology. Starting from the principle of maskless lithography, we briefly introduce the structure of uniform illumination system and miniature projection system, and then summarize the development of spatial resolution enhancement technology for traditional planar lithography, grayscale lithography, and three-dimensional micro-stereolithography technology. Finally, we highlight the typical applications of digital maskless lithography and propose its future development direction.

maskless lithography; spatial light modulator; digital micromirror device; resolution enhancement; grayscale lithography; micro-stereo lithography

TN305

A

10.37188/OPE.20223001.0012

1004-924X(2022)01-0012-19

2021-08-20;

2021-09-23.

国家自然科学基金资助项目(No.61475030,No.61975024)

张思琪(1996),女,河南漯河人,硕士研究生,主要从事数字无掩膜光刻的研究。E-mail:13016493173@163.com

李春(1980),男,湖北十堰人,教授,博士生导师,2008年于武汉大学获得博士学位,主要从事光电子器件及系统研究。E-mail:lichun@uestc.edu.cn