模块化热控技术及其在低轨卫星中的应用

2022-01-20胡帼杰陈余军陶家生李一帆刘百麟

胡帼杰,陈余军,王 敏,周 江,陶家生,李一帆,刘百麟

(中国空间技术研究院通信与导航卫星总体部,北京 100094)

0 引 言

国外对模块化卫星的研究由来已久。20世纪70年代初,美国以及法国为使卫星研制尽量标准化,加快研制进度和降低成本,解决一体化卫星各子系统间的物理嵌套,曾研制过“模块化卫星”。最著名的是1980年由多任务模块化卫星(Multimission modul spacecraft,MMS)组装的太阳峰年探测卫星(Solar maximum mission,SMM)[1]。不过,受当时技术水平和应用需求的局限模块化卫星研制随后进入了停滞期。在2004年美国总统提出新的空间探索愿景后,NASA所辖的空间飞行中心对MMS技术进行了重新审视。2002年,NASA的戈达德空间飞行中心(Goddard space flight center,GSFC)提出了空间探索的“MARS”(Modular,adaptive,reconfigurable system)概念,并于2004年应用于月球轨道器的设计。2005年9月,美国麻省理工学院Charlotte Mathieu等[2]又提出了发展基于“分离异构”思想的可分离组合型航天器(Fractionated spacecraft)的创新概念,该分离模块化航天器由一个自由飞行载荷模块和多个提供动力、能源、通信等功能的自由飞行模块组成,不同模块通过编队飞行和无线传输方式协同工作,共同完成特定的飞行任务。在此基础上,美国国防部高级研究计划局(Defense advanced research projects agency,DARPA)推出了发展面向未来的快速、灵活、自由飞行、组合型航天器(Future、Fast、Flexible、Free-Flying、Fractionated)的F6项目,并将其作为“快速响应空间计划”的重点项目。

同一时期,日本东京大学提出了可重构空间系统(Reconfigurable space system,RSS)[3]概念。RSS由细胞卫星(Cellular satellite,CellSat)和在轨服务机器人(Orbital servicing robots,OSR)组成。CellSat实现遥感、通信等功能,由多个类似于积木的细胞单元组成,具有可重构的体系架构。细胞单元比传统的“模块”更小,可以是由模块拆分成的更小功能单元,具有电源控制单元、电池、通信单元等的功能,再组合到一起实现特定的功能。德国柏林工业大学等机构在德国航空航天研究院(German aerospace center,DLR)的支持下,开展了iBOSS项目[4]的研究。该项目的重点在于将传统卫星平台分解为多个相同的建造块(Building block),每个建造块包含特定功能,采取标准化设计,由空间机械臂完成在轨组装,集成为所需的空间系统。建造块具有相同的立方体外形结构,设计中力图降低单个块的复杂性、质量和体积,并提供机器人友好型操作接口,可支持在轨组装与重构。

在上述模块化卫星设计理念的基础上,国外模块化卫星的研制已完成了生产制造和组装测试。2013年,由诺斯罗普·格鲁曼公司领导的团队完成了首个“模块化航天器”(MSV)总线的组装、集成和测试,标志着其功能测试工作已经完成。MSV是首个实现模块化、快速可重构的航天器。

此外,在轨组装技术是模块化卫星实现在轨可重构的重要基础,国外在在轨服务的框架内开展了大量的技术研究和试验计划。2007年,DARPA通过“轨道快车”计划[5]成功完成在轨飞行试验验证了在轨模块更换和在轨燃料加注技术。2011年底,美国又启动了名为“凤凰”的高轨卫星部件拆解与重组计划[6],通过灵巧机械臂对废弃卫星上的天线进行拆除,并利用模块化的卫星组件与拆下的天线在轨组装,构成新的通信卫星系统。欧空局于1989年提出了地球静止轨道服务飞行器[7-8](Geostationary service vehicle,GSV)的概念,主要用于对地球静止轨道卫星的在轨监测和服务功能,可执行视觉监测、在轨加注,模块更换和废弃卫星的离轨等功能。不过由于种种原因,GSV并没有进入实际工程阶段,而仅开展了概念设计,该项目于1997~1998年间停止。后续,欧洲先后提出了试验服务卫星计划[9-10]、赫耳墨斯计划[11]、空间系统演示验证技术卫星计划[12]等研究项目,开展了在轨组装关键技术研究。

综上所述,模块化是卫星技术发展的重要方向之一,国外已经在设计、生产及关键技术在轨飞行验证方面取得了重要进展。模块化卫星从设计理念到在轨使用模式均不同于传统卫星,因此传统的卫星技术也无法适用,需要进行专项技术开发。在热控技术方面,由于模块化卫星各模块结构独立,热耗远距离分散分布于各个模块内;同时,各模块之间的热连接需满足重复分离的要求,传统设计传热效率较低,而小型化集成设计的模块空间有限,模块自身不能满足大热耗载荷的散热需求。因此,实现跨模块高效协同散热的热控制技术是提升模块化卫星散热能力的关键技术。国外公开发表的热控设计资料很少。目前仅iBOSS公开了少量热接口信息,其模块配置可重复使用的基于热传导的热接口,热界面材料采用垂直阵列碳纳米管复合材料,且已在实验室条件下成功测试。国内发表的设计技术主要是针对单个卫星系统实现独立散热[13-14],仅支持单个模块独立热控,无法建立模块化卫星可重复分离的高效热连通从而实现分散式热耗的协同散热,严重制约模块化卫星散热能力和承载能力的提升。

本文提出一种基于可重复分离热接口、石墨稀涂膜及智能热控涂层的模块化热控技术,通过模块之间的金属基底-阵列碳纳米管[15]热接口和模块内表面的石墨烯涂膜[16-17]设计,建立模块间可重复分离的热连通及模块内部的高效传热,实现整个卫星系统为分散分布式热耗提供散热途径的协同散热。同时,采用智能热控涂层[18-19]适应轨道外热流变化,实现卫星的温度稳定性控制。文中以低轨卫星为对象通过热仿真分析验证提出的模块化热控技术。

1 模块化卫星概述

1.1 基本构成

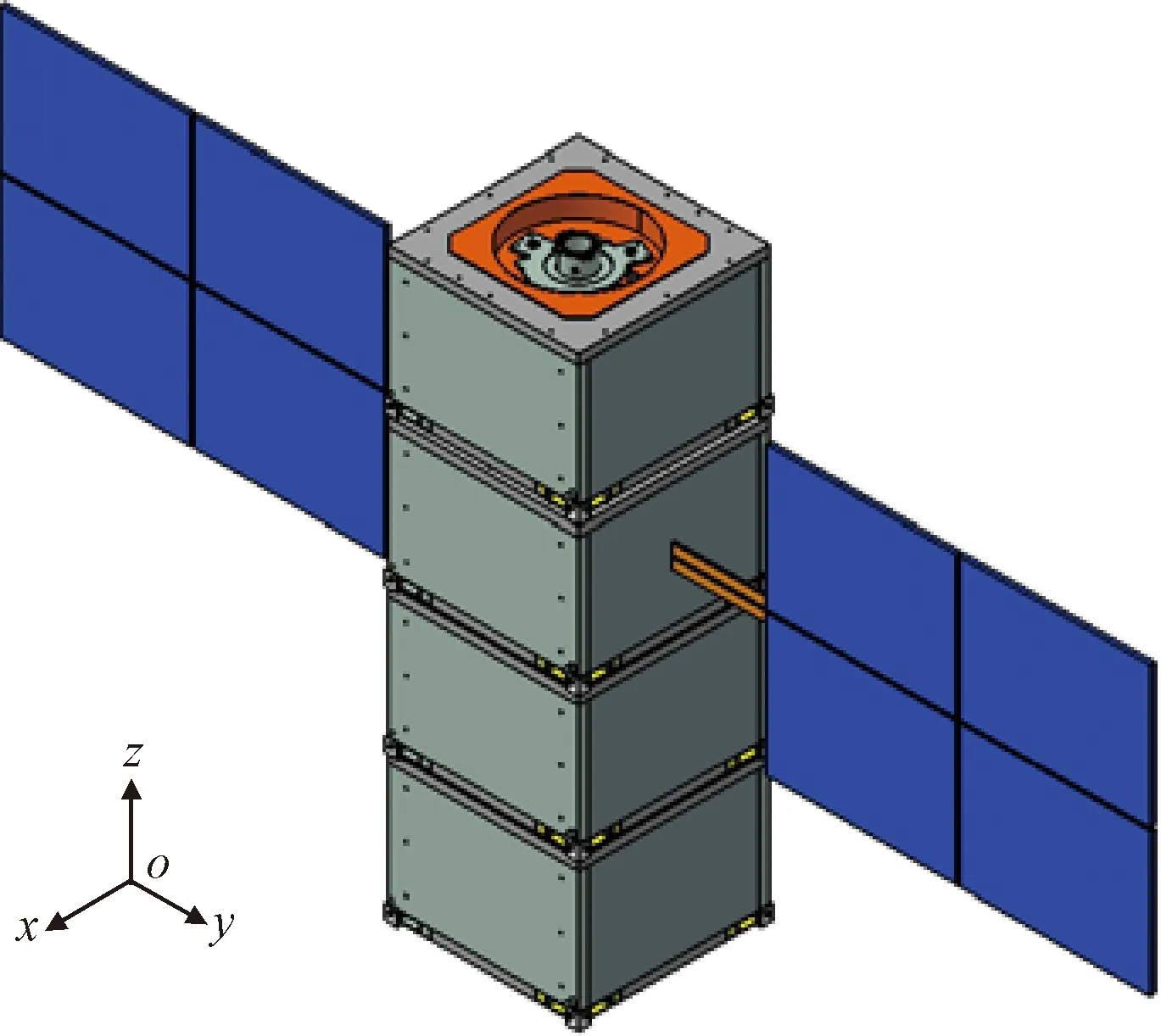

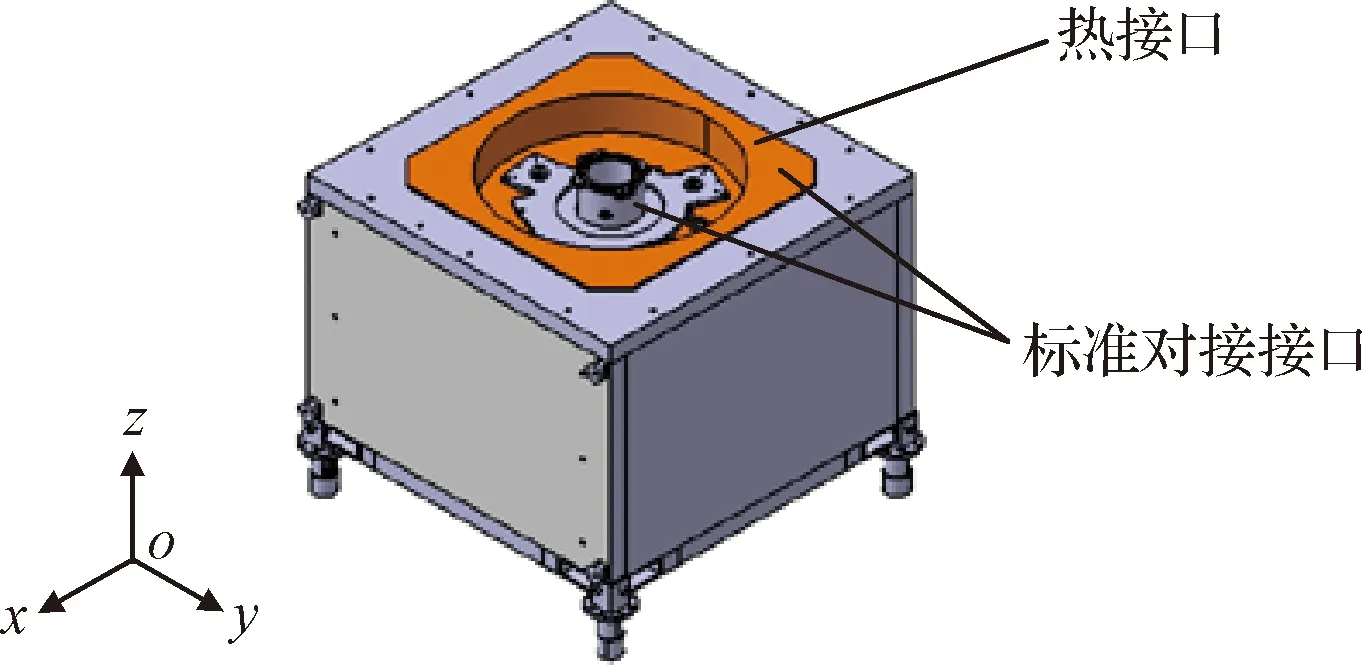

模块化卫星基本构成以基本功能为基线,并覆盖卫星的主要热控需求。沿+z方向依次配置制导与控制模块(GNCM)、推进模块(CPM)、电源模块(PM)和星务管理模块(SMM)四个标准模块,如图1所示。标准模块采用小型化设计,外轮廓尺寸0.5 m×0.5 m×0.5 m,模块±z面均配有高度集成的“机、电、热、信息”多功能即插即用标准对接接口,如图2所示。模块之间通过标准对接接口连接,由空间机器人进行在轨组装,支持模块重复安装和拆除,便于模块在轨更换和升级。

图1 模块化卫星组成示意图Fig.1 Configuration of the modular satellite

图2 模块化卫星标准模块示意图Fig.2 Configuration of the standard module

1.2 热控需求

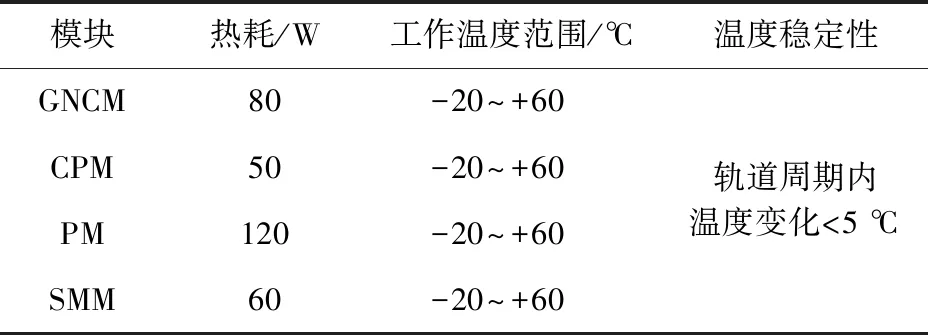

模块化卫星的热耗分散分布于结构独立的各个模块内且各模块热耗分布不均衡,各模块热耗及设备温度控制指标见表1。卫星的热控制需要通过跨模块协同散热满足整星各模块不均衡的散热需求,适应轨道外热流变化,为各模块内的设备提供满足温控要求的热环境。同时,模块化卫星热控技术还需支持模块在轨组装与更换。因此,针对单个卫星系统实现独立散热的传统卫星热控技术不能满足其热控需求,需要开发模块化热控技术。

表1 设备热耗和温度控制指标Table 1 Heat dissipation and temperature control requirements of equipments

2 模块化热控技术

模块化卫星是典型的组装与重构系统,为建立系统的热连通解决分散式不均衡热耗的散热问题,模块化热控技术需要实现模块之间的可重复分离导热和模块内部的高效导热,同时通过合理的散热面设计适应不稳定的外热流变化。

2.1 可重复分离热接口

模块化卫星的标准模块上设置可重复分离的标准对接接口,实现机、电、热及信息的连通,模块热耗通过热接口互相压紧实现固-固界面高效传热,两个热接口之间可分离的接触传热成为整个热传递路径的关键。

传统的固-固界面接触传热强化方法,包括导热填料、金属镀层、低熔点合金钎焊等方法,存在不可分离(低熔点合金钎焊)、破坏性分离(导热脂、硅橡胶填料)或者热导率低(硅橡胶导热垫、金属导热垫、石墨导热垫等)问题,不适合模块化卫星传热使用。

碳纳米管具有良好的导热性能、较高的长径比和机械强度,且化学性质稳定。在模块热接口的金属基底上生长碳纳米管阵列形成金属基底-阵列碳纳米管复合材料,利用阵列碳纳米管的微观结构和独特性能可实现可分离的固-固界面高效传热。在模块对接时,机械接口锁紧为热接口提供接触压力,高于热接口金属基底的碳纳米管在接触过程中插入另一侧热接口的碳纳米管阵列,实现热接口的微观变形与大面积贴合,强化接触传热;在模块分离时,机械接口解锁释放热接口,两侧的碳纳米管阵列脱离;由于碳纳米化学性质稳定,机械强度高,上述连接分离过程可多次重复,从而实现模块间的可重复分离高效传热。

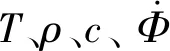

金属基底-阵列碳纳米管热接口的传热效果受阵列碳纳米管性状、导热盘构型、压紧压力等因素影响,根据目前文献报道的初步试验结果,其接触传热系数h可实现800~2000 W/(m2·K)。下面基于导热接口接触传热性能分析,给出满足模块化卫星传热需求的热接口设计参数。

采用有限差分方法仿真分析了PM与CPM组合的三维非稳态导热过程,其控制方程为:

(1)

热接口处节点的边界条件为:

q=hΔT=h(Tw-Tw-contact)

(2)

其中:h为模块热接口边界面与相邻模块热接口边界面的接触传热系数,Tw为模块热接口边界面上的温度,Tw-contact为相邻模块热接口边界面上的温度。

通过仿真分析得到了模块金属基底-阵列碳纳米管热接口处接触传热系数对模块化卫星温度响应的影响。PM与CPM热耗差异最大,因此两者之间热接口的温度差代表整星热接口接触传热的最恶劣情况。图3给出了仿真计算得到的PM与CPM热接口的温度差ΔT随热接口接触传热系数的变化。

图3 PM与CPM热接口的温度差随接触传热系数的变化Fig.3 Dependence of the temperature difference on the contact heat transfer coefficient of the thermal interfaces of PM and CPM

从图中可以看到,当接触传热系数较小时,PM与CPM热接口的温度差随接触传热系数的增大而降低,这是由于随着热接口接触传热系数的增大,模块间传热增强,PM内热耗可通过热接口传导至相邻模块实现协同散热;当接触传热系数较大时,PM与CPM热接口的温度差基本不再随接触传热系数的增大而变化,这是由于热接口的传热能力满足模块间不均衡传热需求后,继续增强导热盘的传热能力不会再增强模块间协同散热。因此,通过控制金属基底-阵列碳纳米管热接口的阵列碳纳米管性状,优化设计热接口构型和压紧压力保证热接口接触传热系数达到1500 W/(m2·K)即可满足模块化卫星加强模块间传热的需求。具体地,在满足模块箱体及对接接口几何约束的前提下,热接口设计为具有顶部和底部翻边的构型,并尽量扩大顶面和底面以保证足够的接触传热面积。模块之间通过锁紧释放装置为热接口提供至少约200 N的压紧压力。

与此同时,考虑到模块化卫星任务要求的多样性,各模块的工作模式和热耗可能发生变化,进而需要调节模块间的传热能力。根据目前文献报道的初步试验结果,模块间热接口的接触传热系数与热接口的压紧压力正相关,可以通过调节热接口压紧压力调节模块间热接口的接触传热系数,从而实现模块间传热能力可调,进而满足模块化卫星不同的任务需求。

此外,模块化卫星完成工作任务后的最终状态为各模块分离,此时模块化卫星的热控需要满足模块内设备的存储温度要求,这也就要求模块化卫星的热接口在分离后具备保温功能。因此,需要对模块金属基底-阵列碳纳米管热接口进行表面处理,保证其红外发射率小于0.2。

2.2 内部强化传热

模块化卫星的标准模块采用小型化集成设计,内部空间有限,传统的内部强化传热手段是在内部布置热管网络,但热管网络需要占用较大的空间不适合在小型化的标准模块内部使用。

石墨烯是一种新型导热材料,其理论热导率高达约5000 W/(m·K)[20-21],在箱体内表面涂覆石墨烯膜可显著提高箱体面向的导热性能,实现有限空间模块内部的高效导热。

石墨烯涂膜采用涂膜-还原法制备。以天然鳞片石墨为原料采用Hummers法[22]制备氧化石墨烯,然后通过冷冻干燥或喷雾干燥制得氧化石墨烯颗粒。将氧化石墨烯干粉溶于去离子水中,并加超声分散配置成不同浓度的氧化石墨烯溶液。采用涂覆法将一定浓度的氧化石墨烯溶液涂覆在基板上,干燥后得到氧化石墨烯膜。将氧化石墨烯膜置于一定浓度的还原剂溶液中恒温处理一定时间即还原处理,还原后再干燥得到石墨烯膜。

为满足较大的热通量要求,石墨烯膜厚度要达到微米量级。采用上述方法制备的厚度25 μm的石墨烯涂膜,热导率约为800 W/(m·K),与常规的舱板内表面铝蒙皮相比,热导率提高5.6倍。因此,箱体内表面石墨烯涂膜将有效地强化模块箱体自身的面向导热。石墨烯涂膜不额外占用内部空间,可在小型化集成设计的模块内部大面积使用。

2.3 散热面设计

散热面需要根据构型特点及轨道外热流规律进行设计。模块化卫星构型与传统卫星差异显著,各模块结构独立且采用小型化集成设计,模块外轮廓尺寸较小,对接接口又占用了±z面的大部分面积,因此模块自身散热面不能满足大热耗载荷的散热需求,需要通过上述可重复分离热接口及内部强化传热将不均衡分布的热耗均衡分布在整星各模块散热面上实现协同散热。在轨道外热流方面,需要根据具体的轨道外热流分析,在各个模块上选择外热流变化较小的面设计散热面,同时选择合理的散热涂层适应外热流变化,其它面包覆多层隔热材料。

传统的散热面涂层,包括玻璃二次表面镜(Optical solar reflector,OSR)和ACR-1防静电白漆等,具有较低的吸收—辐射比,散热性能优异。但是,其是典型的被动热控措施,辐射特性不可变。对于模块化卫星,由于标准模块热惯性较小,使用传统散热涂层时轨道外热流差异导致的温度差会很明显,难以满足卫星的温度控制要求。因此通过调节卫星的表面辐射实现对卫星温度的控制具有重要的意义。

基于热致变色功能材料的智能热控涂层是一种新型的热控涂层,它能够根据自身的温度高低,自动调节自身的辐射特性,在低温时表现低发射率,减少向外散热;在高温时表现高发射率,向外辐射大量热量,从而很好地满足模块化卫星的要求,实现对卫星温度的智能控制。本文选用加拿大MPB通信公司开发的Ag/VO2/SiO2/VO2多层膜结构智能热控涂层[19],在40~60 ℃范围内发射率变化范围为0.38~0.74,太阳吸收率仅为0.32。通过采用智能热控涂层,卫星散热面具备了对轨道外流变化的自适应能力。

3 低轨卫星应用验证

本节以近地圆轨道通信卫星星座为应用对象,采用NX/TMG软件通过热仿真分析得到采用上述热控技术的卫星的温度响应,验证本文提出的模块化热控技术。控制方程为三维非稳态导热微分方程,即式(1),模块间热接口处的边界条件见式(2),模块化卫星外表面节点的边界条件为:

(3)

其中:ε为模块化卫星外表面的红外发射率;σ为斯蒂芬-波尔兹曼常数;Tw为模块化卫星外表面上的温度,T环境为冷空间的温度。

3.1 轨道外热流分析

卫星工作轨道[23]为轨道高度1100 km、轨道倾角86.4°、升交点赤经不同的一组近地圆轨道。卫星飞行姿态为对地定向,三轴稳定。+z轴对地定向,+x轴为飞行方向,xz轴在轨道面内。z轴为星地连线,指向地球方向,xyz为右手坐标系。太阳位置取夏至日。

轨道外热流主要包括太阳辐射热流q1、地球反照热流q2和地球红外辐射热流q3。外热流的变化规律与β角(轨道面与阳光之间的夹角)密切相关,β角的计算公式如下:

β=arcsin[cosδssinisin(Ω-Ωs)+sinδscosi]

(4)

其中:|β|≤90°;i为轨道倾角,86.4°;δs为太阳赤纬,|δs|≤23.43°,夏至日取23.43°;Ωs为太阳赤经,夏至日取90°;Ω为升交点赤经。

各表面太阳辐射热流q1的计算公式如下:

q1=Smax(cosβs,0)

(5)

cosβs=sinδsinβ+cosδcosβcosα

(6)

其中:S为太阳常数,夏至日取1322 W/m2;α为该表面法线在卫星球面坐标系中的经度坐标,|α|≤180°;δ为该表面法线在卫星球面坐标系中的纬度坐标,|δ|≤90°。

各表面地球反照热流q2的计算公式如下:

q2=φ3Sρmax(0,cosθcosβ)

(7)

其中:ρ为地球反照率,ρ取0.3;θ为卫星与会日点的角距;φ3为该表面的地球红外辐射角系数。

各表面地球红外辐射热流q3的计算公式如下:

q3=φ3EIR

(8)

其中:EIR为地球红外辐射,取246.05 W/m2。

各表面总入射外热流q的计算公式如下:

q=q1+q2+q3

(9)

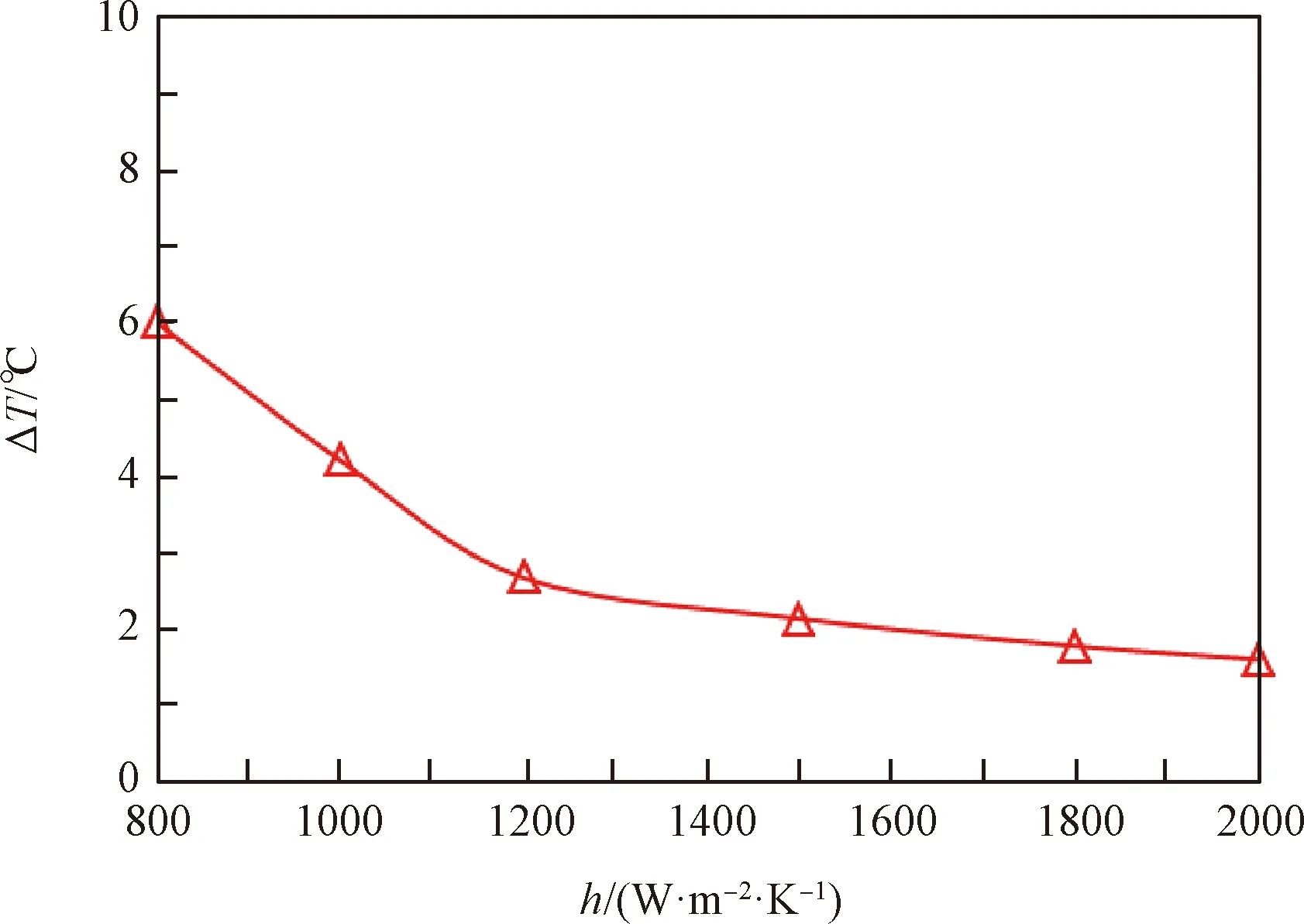

根据以上公式可以计算得到各可用散热面(±x、±y面)轨道周期平均总入射外热流qmean随轨道升交点赤经Ω变化的规律,如图4所示。

图4 各表面轨道周期平均总入射外热流随轨道升交点赤经的变化Fig.4 Dependence of the periodic average incident heat flux on the right ascension of ascending node

从图4中可以看到,卫星四个可用散热面均会受到阳光的照射,在升交点赤经各异的一组卫星星座工作轨道上不存在热流稳定的表面。+x面的轨道周期平均总入射热流密度的最大变化约216.4 W/m2,-x面的轨道周期平均总入射热流密度的最大变化约217.7 W/m2,+y面的轨道周期平均总入射热流密度的最大变化约1192.0 W/m2,-y面的轨道周期平均总入射热流密度的最大变化约1153.9 W/m2。因此,±x面的外热流变化比较稳定,可作为散热面,采用智能热控涂层。±y面及±z面对接接口以外区域均包覆多层。

3.2 热仿真模型

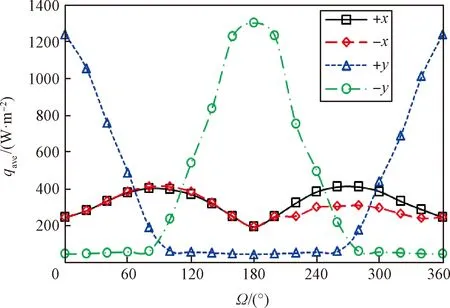

为了便于分析计算,在热仿真建模中进行合理的简化假设,主要包括:1)所有设备按其等效辐射面积简化成六面体或圆柱体,等效包络尺寸为0.29 m×0.15 m×0.08 m;2)所有热管均简化为长方体,并忽略热管头部的影响;3)除热容已知的设备外,其它设备和热管的比热容均按铝合金材料考虑。图5所示为文中建立的整星有限元模型。

图5 整星有限元模型Fig.5 Finite element model of the modular satellite

在热分析建模中,模块间可重复分离热接口即金属基底-阵列碳纳米管热接口的接触传热系数取1500 W/(m2·K)。涂覆石墨烯膜的模块舱板内表面热导率取800 W/(m·K)。散热面智能热控涂层太阳吸收率取0.32,红外发射率在温度T<45 ℃时取0.38,T>45 ℃时取0.74。

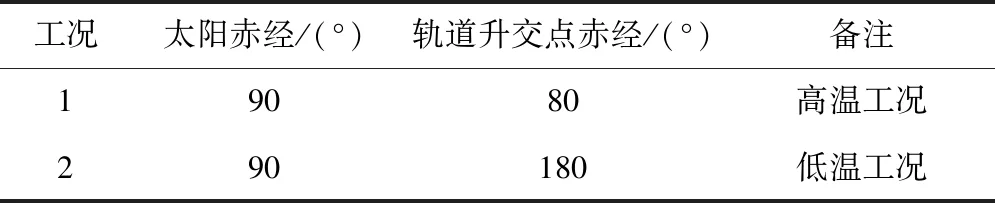

根据轨道外热流特点,取卫星星座工作轨道中散热面(即±x面)轨道周期平均总入射外热流最大和最小的轨道作为极端高低温工况,如表2所示,卫星星座的其他在轨工作情况可以认为涵盖在此两个极端工况之中。

表2 热分析计算工况Table 2 Simulation cases

3.3 热仿真结果

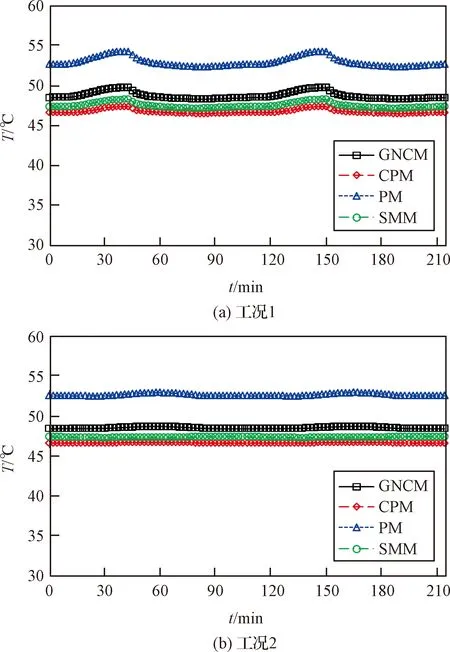

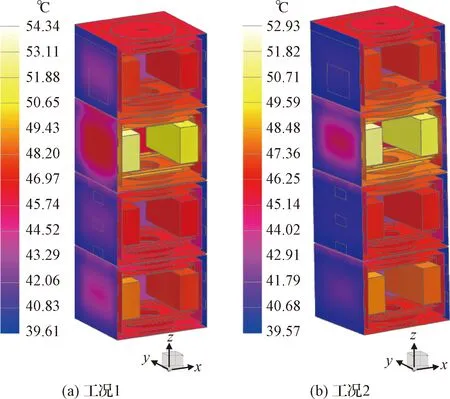

图6和图7所示分别为模拟得到的工况1和工况2下卫星各模块设备温度随时间的变化曲线及轨道周期中外热流最大时刻的卫星温度云图。从图中可以看到,采用文中提出的模块化热控技术,卫星各模块设备温度在工作温度范围内,且轨道周期内温度变化均小于5 ℃,满足表1所示的设备温度控制指标要求。热耗集中的电源模块与其他模块的温度差小于10 ℃,表明电源模块的热耗通过可重复分离的热接口传递至其他模块实现了散热,即通过各模块的协同散热增强了单个模块及卫星系统的散热能力。此外,工况1和工况2的温度差小于5 ℃,这是由于采用智能热控涂层削弱了外热流差异的影响,从而为卫星设备提供了更稳定的温度环境。

图6 卫星各模块设备温度随时间的变化Fig.6 Dependence of the temperature of equipments in the modules on the time

图7 轨道周期中外热流最大时刻的卫星温度云图(剖视)Fig.7 Temperature nephogram of the modular satellite (section view)

上述热仿真分析结果表明文中提出的模块化热控技术可以实现整个卫星系统为分散分布式热耗提供散热途径的协同散热,并自适应外热流的变化,从而满足模块化卫星的热控需求。

4 结 论

本文研究了模块化卫星的热控制技术,并以近地圆轨道通信卫星星座为对象进行了仿真验证。鉴于模块化卫星各模块结构独立的特点及实现跨模块高效协同散热的需求,文中基于金属基底-阵列碳纳米管、石墨烯涂膜及智能热控涂层分别提出了可重复分离热接口、内部强化传热及自适应散热面设计,建立了组装与重构系统的热连通,实现整个卫星系统为分散分布式热耗提供散热途径的协同散热,增强了单个模块及卫星系统的散热能力。通过整星热仿真分析,文中模拟了近地圆轨道通信卫星星座极端高、低温工况设备的温度响应,模拟结果验证了本文提出的模块化热控技术。