局部锈蚀下正交异性板静力性能试验研究

2022-01-19钟信肖丹常西国周亚栋彭建新

钟信,肖丹,常西国,周亚栋,彭建新

(1.长沙理工大学 土木工程学院,湖南 长沙 410114;2.云南省公路科学技术研究院,云南 昆明 650051;3.桥梁结构健康与安全国家重点实验室,湖北 武汉 430034;4.中铁大桥科学研究院有限公司,湖北 武汉 430034)

随着使用年限增长,正交异性板防腐涂层出现开裂等现象,导致钢材裸露在大气环境中发生局部锈蚀,力学性能发生退化。在荷载作用下,钢材更易发生局部破坏,影响结构安全性。因此,开展正交异性桥面板在不同局部锈蚀率的静力性能试验研究,对揭示局部锈蚀条件下的力学性能及剩余承载力评估方面具有重要工程意义[1-2]。

目前,国内外学者通过理论与试验相结合的方式,对正交异性桥面板的静力性能进行了许多研究[3]。郑重等人[4]基于钢箱梁桥服役期锈蚀幂函数模型,利用ANSYS 建立锈蚀条件下的箱梁节段模型,研究表明:服役钢箱梁因锈蚀使顶板焊趾的应力超过容许应力值。吴臻旺等人[5]开展了不同顶板厚、梁高、横隔板间距等控制参数下的钢箱梁正交异性桥面板有限元模型研究,分析了顶板、纵肋各向的最大、最小应力,最后根据有限元分析结果推导出适合钢箱梁正交异性板的局部应力计算公式。童乐为等人[6]开展了纵肋截面形式为角钢的正交异性桥面板静力试验,将有限元模拟结果与试验数据对比,分析了结构应力分布特点。廖平等人[7]在考虑海洋环境对钢材锈蚀的基础上,考虑板件剩余厚度与锈蚀的非线性关系,分析了锈蚀钢箱梁正交异性板有限元模型,研究表明:钢箱梁桥承载能力的降低随锈蚀程度的增加呈非线性变化。

对正交异性板的研究取得了一些成果,但均局限于以整体锈蚀结构作为母材,截取试验样品研究其锈蚀材料性能[8-14],对局部锈蚀模型的研究少见[15]。因此,作者拟对Q345C 钢正交异性板在不同局部锈蚀下,研究试件的静力性能退化和内力分布规律,以及试件的承载力、位移、应变及屈曲破坏形式,可为类似工程设计提供借鉴。

1 试验设计

1.1 试件设计

1.1.1 钢材拉伸试件设计

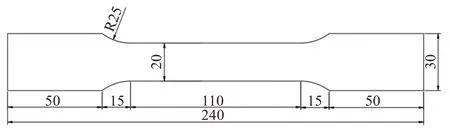

试件钢材均为高强钢Q345C,其中w(C)=0.2%,w(Si)=0.5%,w(Mn)=1.7%,w(P)=0.03%,w(S)=0.03%,w(NB)=0.07%,w(V)=0.15%,w(Ti)=0.2%,w(Cr)=0.3%,w(Ni)=0.5%,w(Cu)=0.3%,w(N)=0.2%,w(Mo)=0.1%。拉伸试件的几何尺寸如图1所示。

图1 拉伸试验试件(单位:mm)Fig.1 Specimen of tensile test(unit:mm)

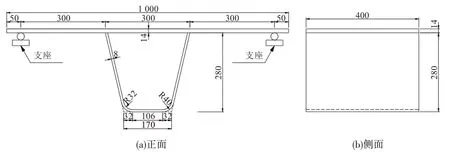

1.1.2 正交异性板试件设计

正交异性桥面板试件顶板厚度为14 mm,纵肋厚度为8 mm,顶板几何尺寸为400 mm×1 000 mm×14 mm,纵肋长400 mm,肋高为280 mm,开口宽度为300 mm,纵肋的弯起半径为4t(t为纵肋壁厚)。试件具体几何尺寸如图2所示。

图2 试件几何尺寸图(单位:mm)Fig.2 Geometric dimension diagram of the specimen (unit:mm)

1.2 锈蚀设计

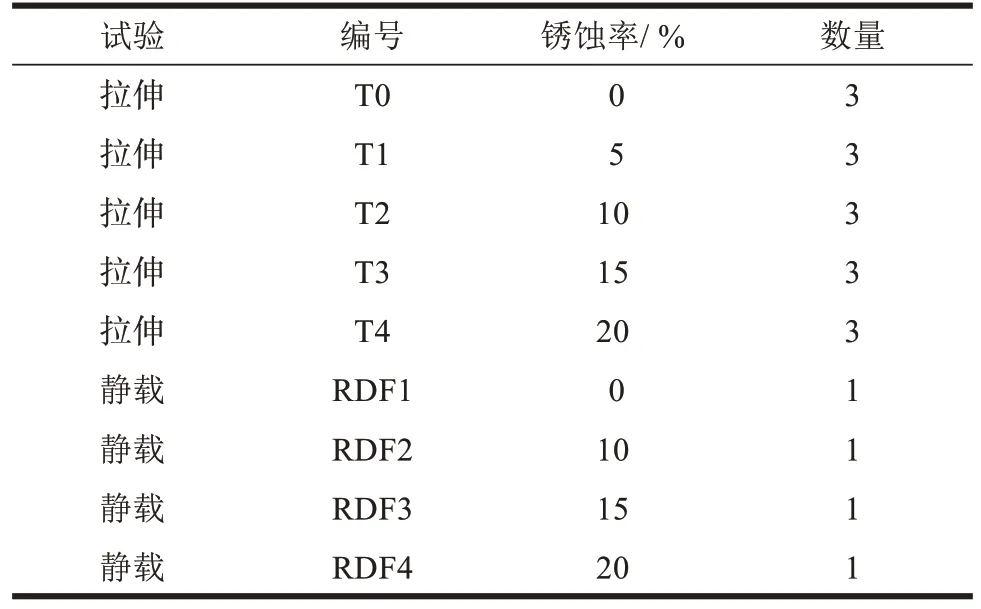

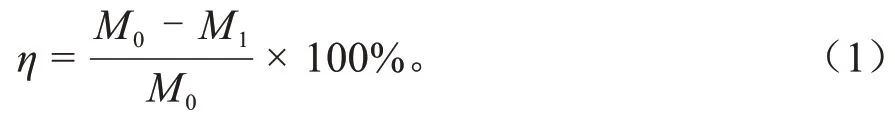

根据试验情况,设计锈蚀拉伸试件15 片,锈蚀率分别为0%、5%、10%、15%、20%。正交异性板试件共设计4个试件,1个试件不做锈蚀处理,剩余3 个试件的锈蚀率分别为10%、15%、20%,具体的试件分组及编号见表1。锈蚀率为相对板件锈蚀部位的锈蚀率,按质量锈蚀率η进行计算,其计算公式:

表1 试件分组编号情况表Table 1 Table of group number of specimens

式中:M0为试件锈蚀部分的原质量;M1为锈蚀后试件损失的质量。

1.3 锈蚀处理

1.3.1 Q345C拉伸钢片锈蚀处理

所有试件通电锈蚀前需对试件称重,记录原始质量M0,锈蚀率均通过质量损失率来控制。试件锈蚀率达到预计值后终止锈蚀,将锈蚀部分置于浓度为12%的稀盐酸溶液,大约15 min 后取出。再利用钢丝刷清洗铁锈。然后,用石灰水中和试件表面的稀盐酸,清洗完毕后将试件放于干燥处烘干。最后,待试件干燥后进行称重,实时记录锈蚀后的试件质量M。

1.3.2 正交异性板局部锈蚀处理

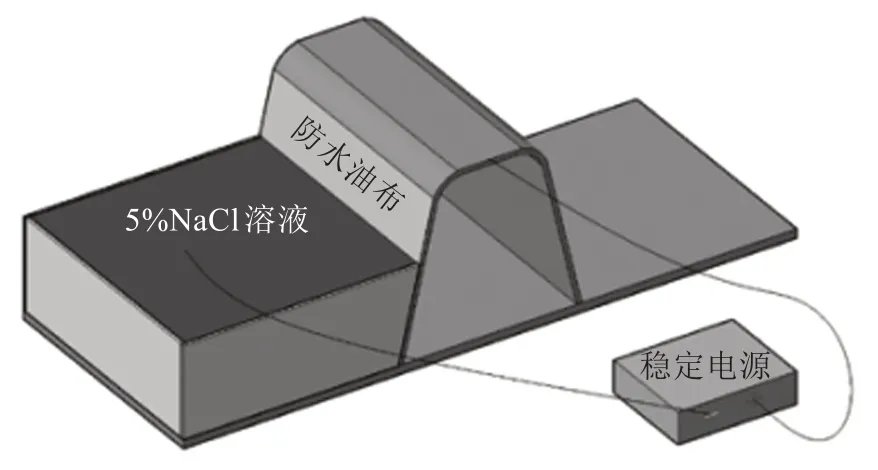

采用电化学加速锈蚀方法进行正交异性桥面板顶板局部快速锈蚀,使试件达到所控制的锈蚀率。锈蚀试验在室内温度为20℃,湿度为65%的环境中进行。

先制作锈蚀槽,再将恒定直流电源阳极与试件纵肋底板连接,电源阴极与溶液中的不锈钢片连接,纵肋部分进行防锈处理。通过槽内5%NaCl溶液形成回路,在电流作用下,拉伸钢片、顶板与溶液接触面阴极处发生锈蚀。拉伸钢片锈蚀区域为平行段,顶板下表面锈蚀面积为400 mm×350 mm,通电锈蚀试验如图3所示。

图3 正交异性板锈蚀处理示意Fig.3 Corrosion treatment of specimen

1.4 锈蚀率控制

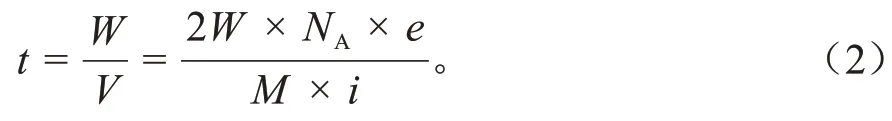

利用锈蚀时间来实现锈蚀率的控制。根据电化学锈蚀原理,可得到试件通电锈蚀时间t:

式中:t为通电时间;W为试件控制锈蚀质量;i为电流强度;M为铁的摩尔质量,55.845 g/mol;NA为阿佛加德罗常数,取6.022×1023mol-1;e为电子电量,取1.6×10-19C。

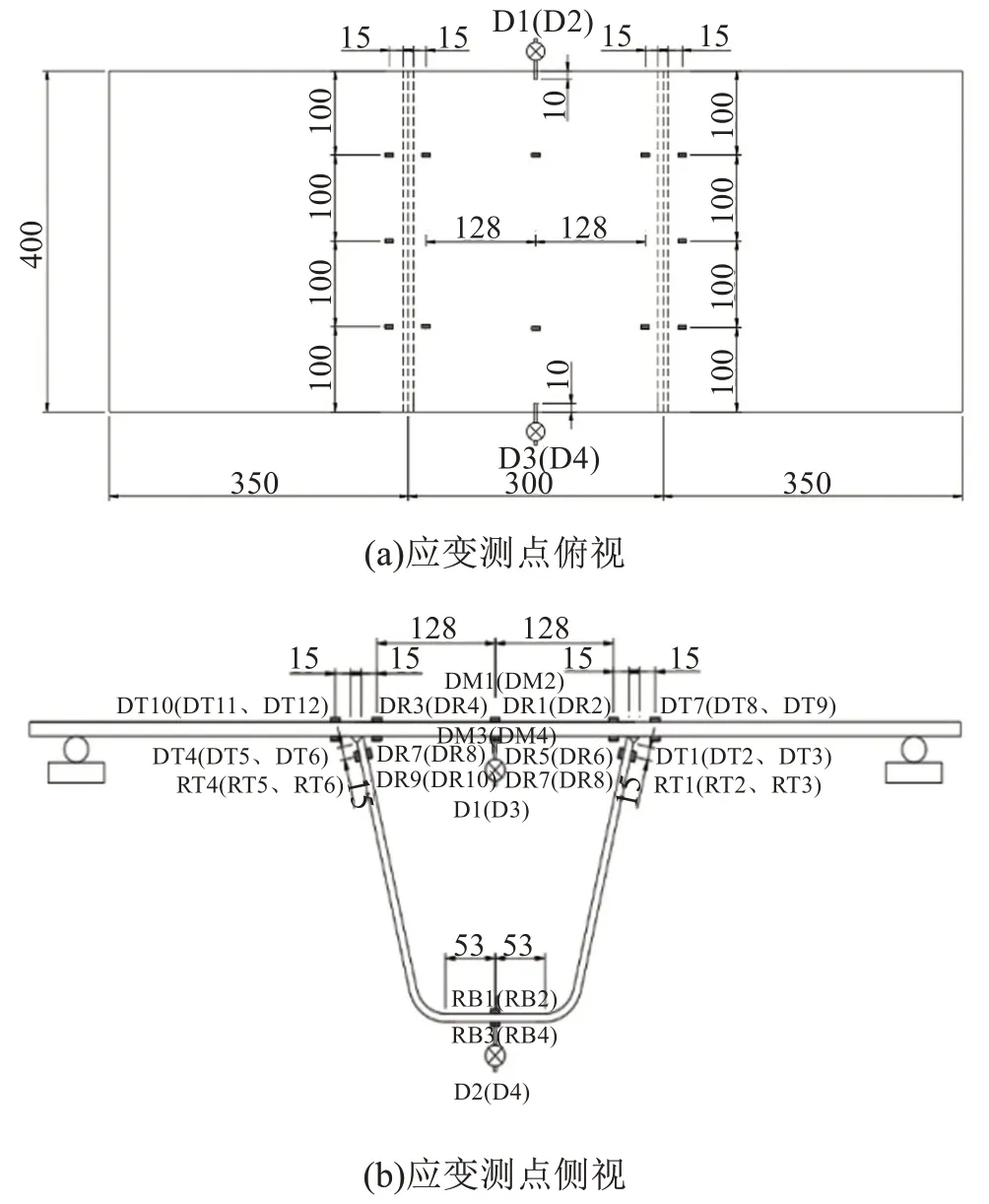

1.5 试验测点布置

试件的应变测点布置情况为:顶板焊趾及顶板截面上部测点为DT1~DT12,纵肋焊趾及其内侧测点为RT1~RT10,顶板焊根截面测点为DR1~DR8,纵肋上方顶板测点DM1~DM4,纵肋底板测点为RB1~RB4,共计38 个应变测点。位移测点布置:顶板中央两侧D1和D3,纵肋底面中央两侧D2 和D4。位移测点布置如图4 所示。随时关注正交异性板各处应变情况。

图4 应变测点布置(单位:mm)Fig.4 Arrangement of strain measuring points(unit:mm)

1.6 试验设计

锈蚀材料拉伸试验根据《金属材料拉伸试验第1部分:室温试验方法》进行。正交异性板的静力试验的加载方式为对称加载,加载面积为250 mm×250 mm,面积中心位于顶板上表面中心处,荷载为均布荷载。通过设置橡胶加载垫块,模拟车轮与顶板的软接触。为保证荷载均匀作用在橡胶块上,在作动器与橡胶块之间设置钢垫板,顶板两端通过限位装置约束。

静力试验开始之前,对试件进行5 kN 的预加载,消除接触缝隙,检查试验装置。静力试验开始后,试件在弹性阶段的每一级加载为5 kN,待加载稳定后,收集和记录试验数据。当试件进入弹塑性阶段,每一级加载量调为2~3 kN,并对试件进行持续加载至荷载无法继续增大为止。试件出现裂纹时,及时记录试件开裂加载值。试件达到屈服点后,还要注意观察焊缝附近的顶板、纵肋、跨中顶板和纵肋挠度变形情况。当试件达到极限承载力时,立即记录破坏荷载Fu。

2 试验结果分析

2.1 材料拉伸试验结果

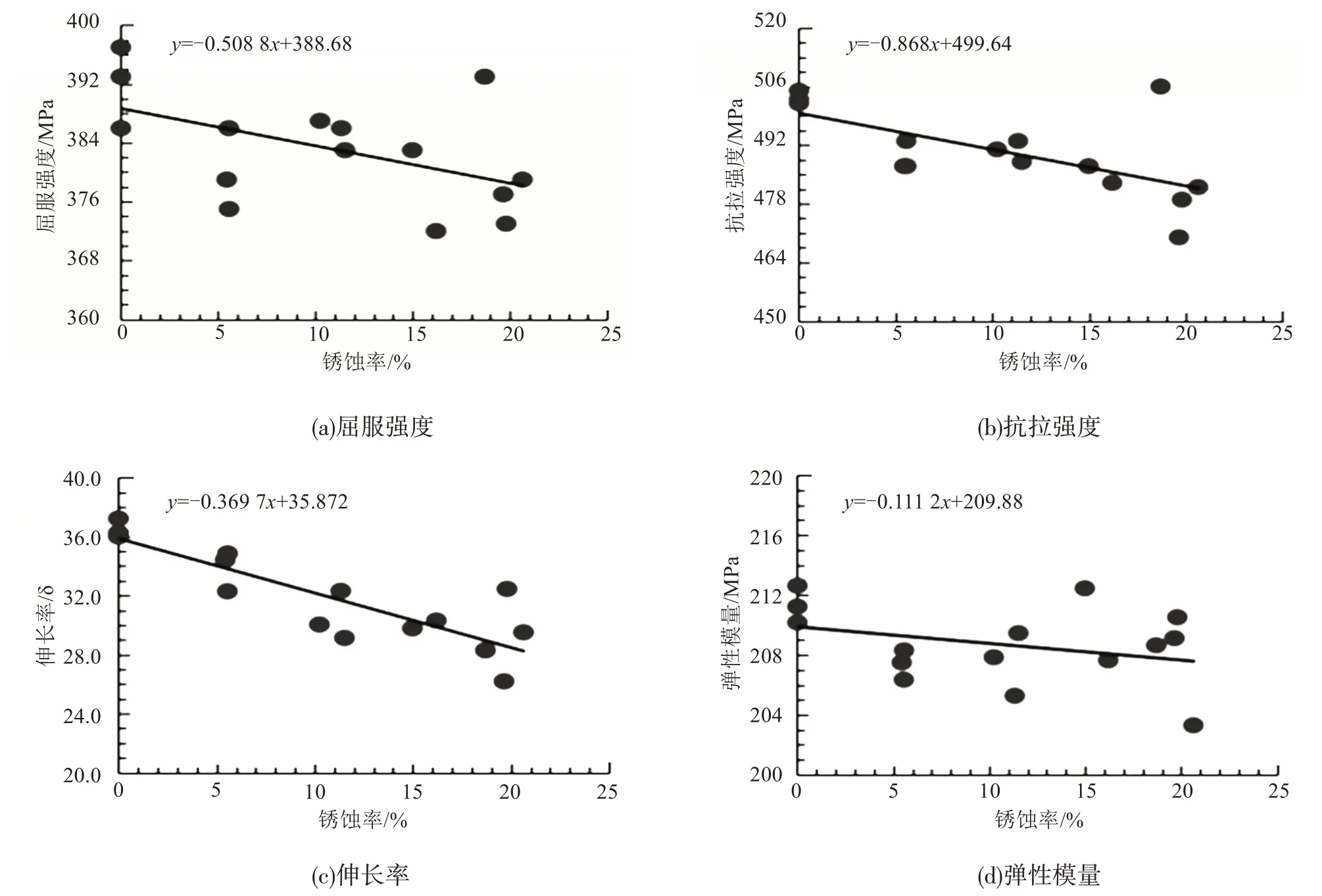

Q345C 在不同锈蚀情况下的力学性能将发生变化,因此需确定锈蚀Q345C 的本构关系,为正交异性桥面板的静力试验及有限元建模提供参数。本拉伸试验主要研究Q345C 在不同锈蚀率下与屈服强度、抗拉强度、伸长率、屈强比及弹性模量等机械性能参数的关系[16],试件拉伸试验结果如图5所示。

图5 试件力学性能与锈蚀率关系Fig.5 Relationship between mechanical properties of specimen and corrosion rate

从图5 中可以看出,随着锈蚀率的增大,Q345C 材料由塑性破坏向脆性破坏转变,各项材料力学性能指标随锈蚀率的增加呈下降趋势。其原因是锈蚀导致钢材的有效截面减小,同时,因平行段锈蚀截面的大小有差异。所以试件表面蚀坑分布具有随机性,造成应力集中。

2.2 正交异性板试验结果

2.2.1 承载力试验结果

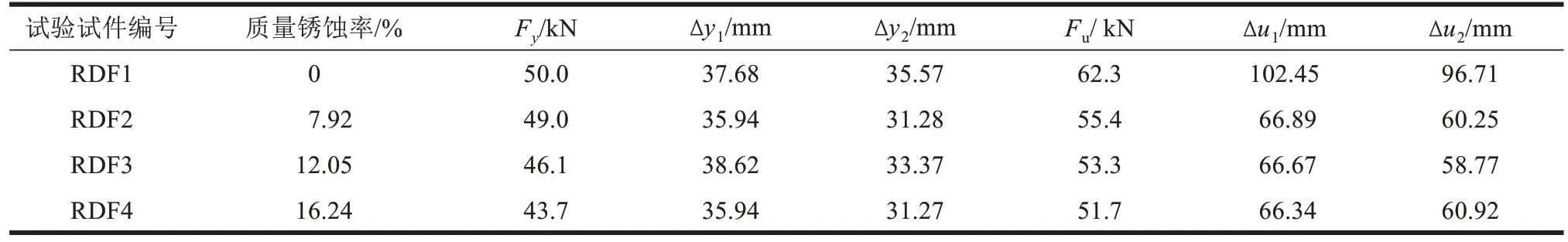

正交异性板试件静力试验结束后,对试件的屈服荷载Fy、极限荷载Fu、顶板屈服位移Δy1、顶板极限位移Δu1、纵肋屈服位移Δy2和极限位移Δu2等进行试验,试验结果见表2。

表2 承载力试验结果Table 2 Test results of bearing capacity

由表2 可知,局部锈蚀率为7.92%、12.05%、16.24% 的试件,其剩余承载力分别降至55.4、53.3、51.7 kN,与未腐蚀试件相比,分别降低了11.08%、14.45%、17.01%。屈服荷载分别为49.0、46.1、43.7 kN,较未腐蚀试件分别降低了2%、7.8%、12.6%。同时,锈蚀试件的极限荷载与屈服荷载的差值分别为12.3、6.4、7.2、8.0 kN,表明:局部锈蚀正交异性板屈服后的剩余承载力随锈蚀程度的增加有所下降。所以随着顶板局部锈蚀率的增加,使得结构的局部屈曲提前发生,达到屈服荷载后,增加很小的荷载就会发生极限破坏,承载力下降明显。

2.2.2 荷载-位移结果分析

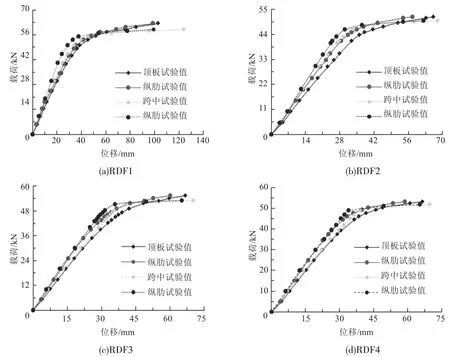

试件顶板和纵肋荷载-位移曲线如图6所示。

图6 静力试验荷载-位移Fig.6 Load-displacement diagram of static test

从图6 中可以看出,试件的荷载-位移曲线具有相同发展趋势:在弹性阶段,随荷载增加顶板和纵肋位移值均呈线性增加;弹塑性阶段,曲线斜率开始变缓;当荷载加载至一定程度,顶板和纵肋逐渐出现局部屈服,结构的竖向位移快速增加,荷载-位移曲线斜率开始趋于水平;加载持续增加时,试件的局部屈曲程度越来越明显,结构的刚度快速减小。从图6(b)~(d)可以看出,试件发生局部锈蚀会使结构屈服提前,在荷载作用下顶板和纵肋破坏时的竖向位移均减小,其原因是顶板锈蚀降低了结构抵抗塑性变形能力。

从试件位移差异可以看出,当加载开始直至结构破坏,顶板在同一荷载下的竖向位移均大于纵肋底板的位移值,且差值随着荷载的增大显著增大,造成这种差异的原因是顶板竖向变形时受到纵肋约束,并且在荷载作用下纵肋底板发生上凹变形,顶板也发生了局部下挠,进一步增大了顶板与纵肋底板的位移差值。同时,顶板发生锈蚀,略先于纵肋发生屈服,试件进入弹塑性阶段后,顶板与纵肋跨中位置的竖向位移差值开始明显增大。

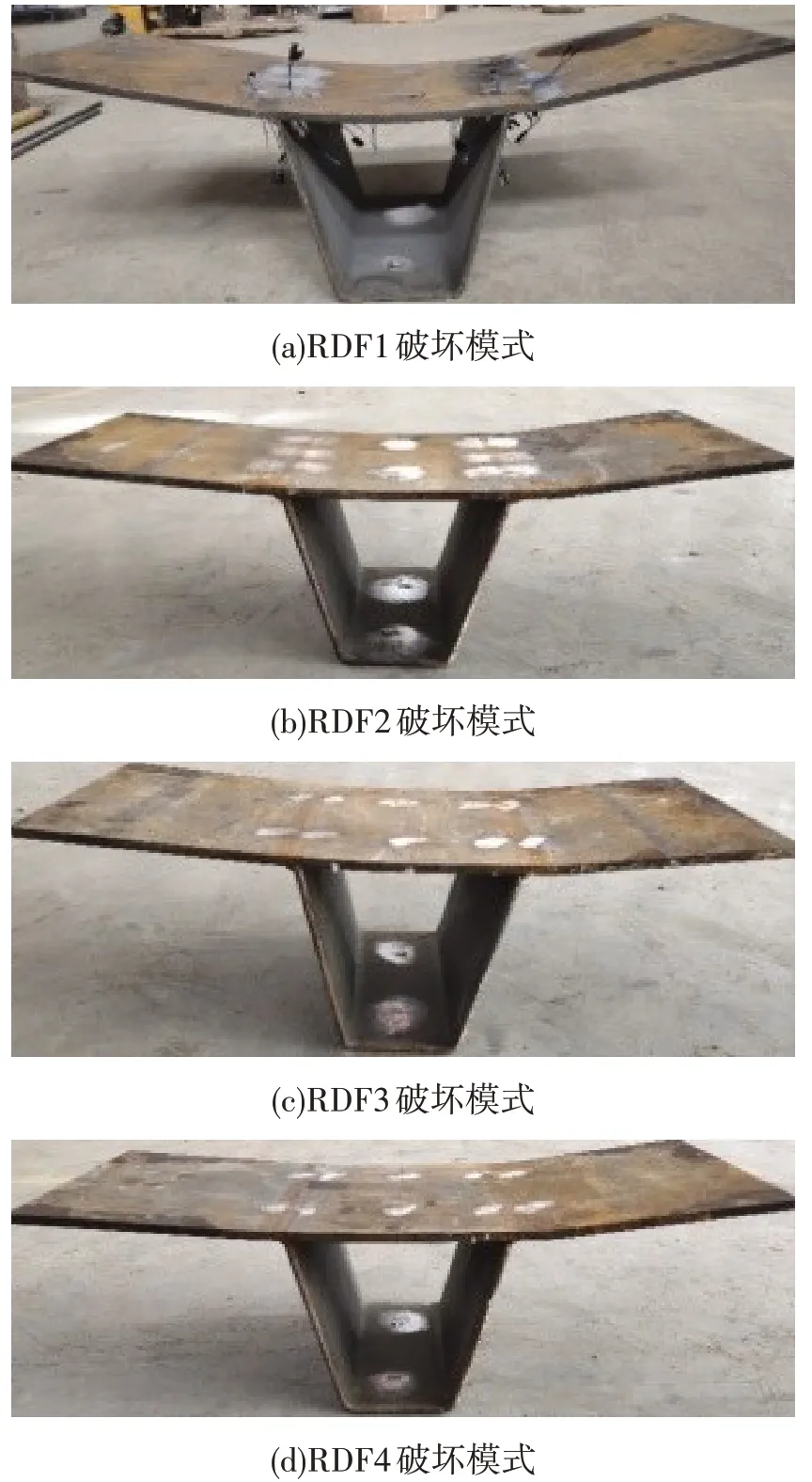

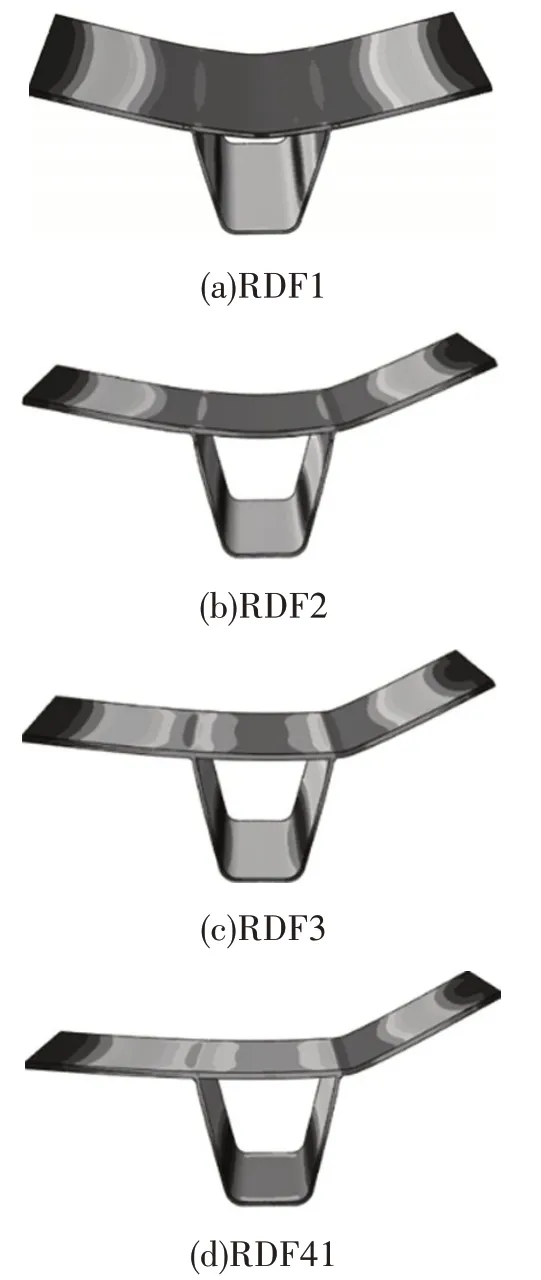

2.2.3 破坏形式分析

各试件破坏形式如图7所示,发现不同程度局部锈蚀下,正交异性板的破坏形式非常相似,在顶板跨中区域、顶板焊趾附近、纵肋焊趾产生局部屈曲破坏。不同的是,随着锈蚀率增大,纵肋焊趾、顶板的局部屈曲逐渐消失,锈蚀段顶板焊趾处开始出现屈曲。分析可知,正交异性板顶板发生局部锈蚀,使得板件抗弯刚度发生不同程度退化,成为更早发生局部屈曲破坏的薄弱区。

图7 试件破坏模式Fig.7 Failure mode of specimen

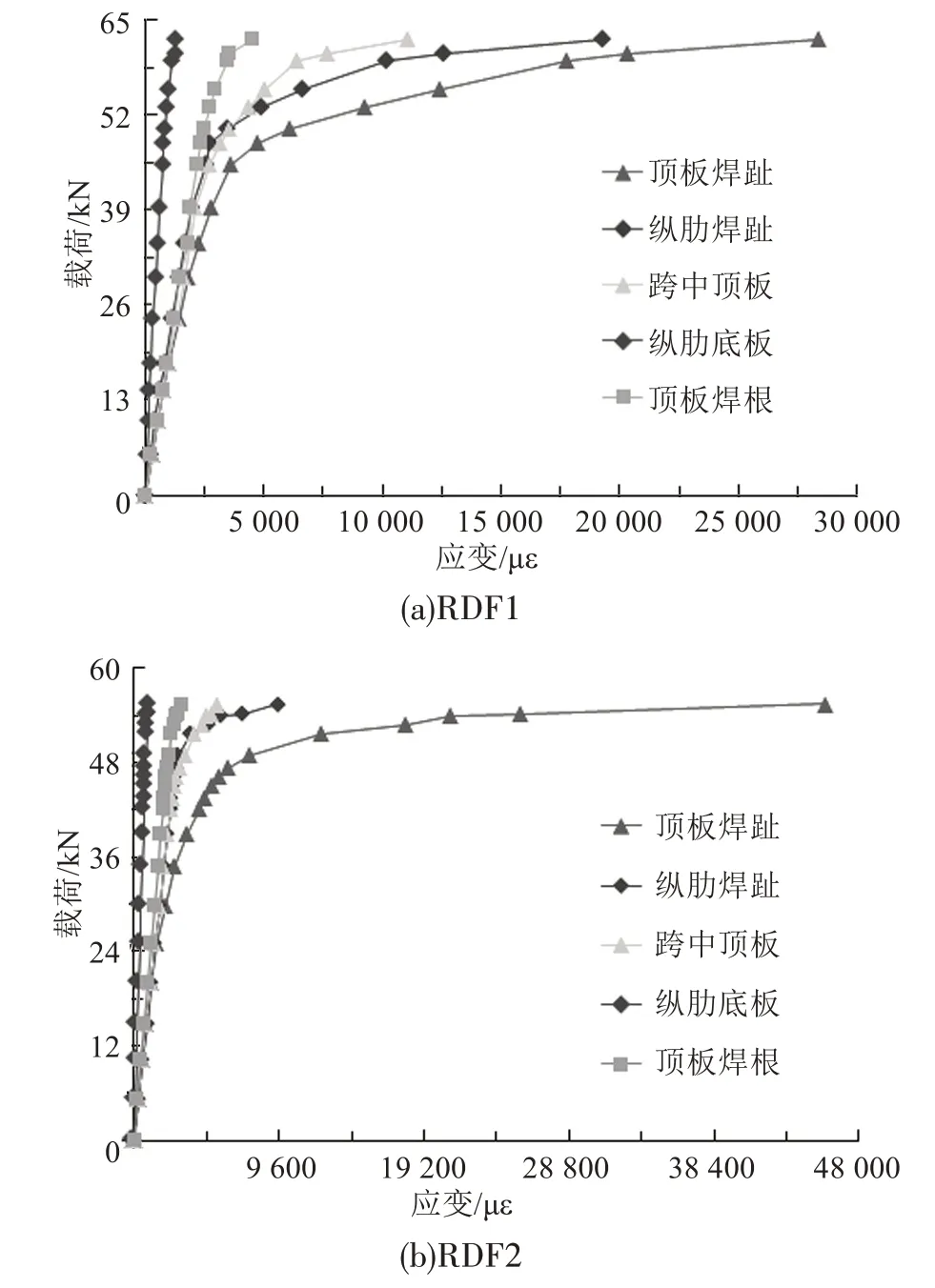

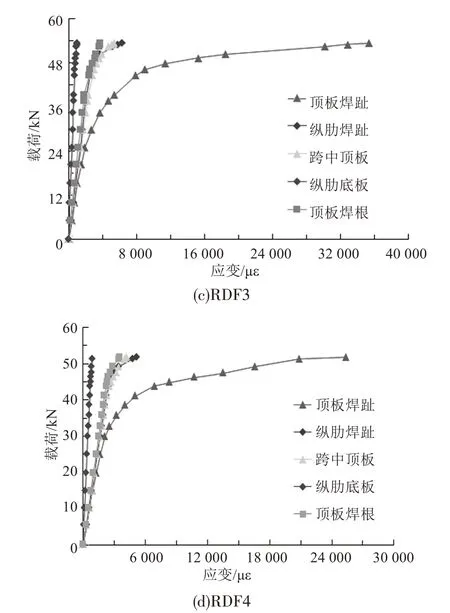

2.2.4 应变分析

试件荷载-应变曲线图如图8 所示,从图8 中可以看出,随着荷载的增加,各部分应变具有相同的变化趋势:弹性阶段,试件应变随着荷载增加呈线性变化,应变增加的幅度较小;屈服阶段,试件的应变增速开始加快;塑性阶段,试件跨中顶板和纵肋顶板的竖向位移急剧增加,各处应变差异增大,可判断此时发生局部屈曲破坏。

图8 静力试验荷载-应变图Fig.8 Load-strain diagram of static test

各部分应变不同之处:试件屈曲破坏时,顶板焊趾、纵肋焊趾、顶板跨中的应变达到了屈服点时,顶板焊根处才刚进入弹塑性阶段,纵肋底板的应变仍处于弹性阶段,远未达到屈服应变。锈蚀试件发生屈曲时,顶板焊趾应变远大于其他各处,顶板焊根、顶板跨中、纵肋焊趾应变处于弹塑性阶段,而纵肋底板应变仍处于弹性阶段,表明锈蚀顶板焊趾发生屈曲破坏。同时,RDF1、RDF2、RDF3、RDF4 在极限破坏时,顶板焊趾与纵肋焊趾的极限应变比分别为1.47、4.82、5.59、4.93。表明:正交异性板顶板发生局部锈蚀后,应力重分布现象明显,应力集中于顶板区域使得结构的承载力急剧降低。

3 有限元分析

3.1 有限元建模

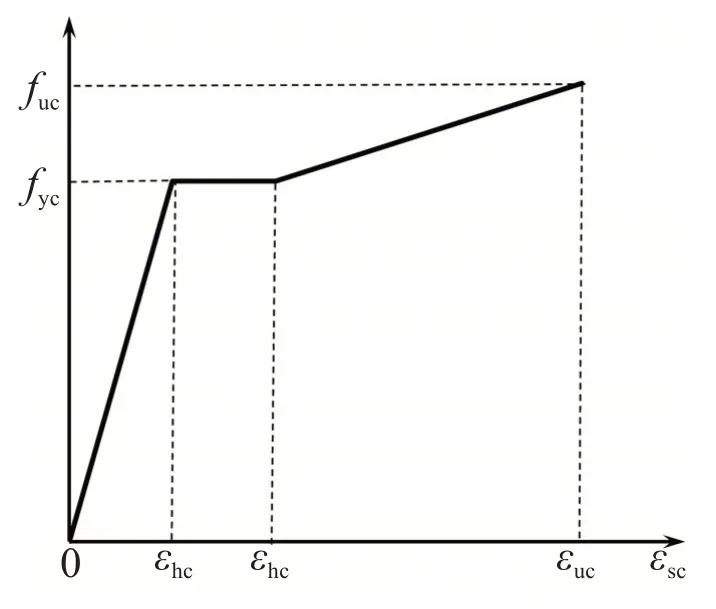

利用ABQUS 有限元分析软件进行模拟,根据试验现象将Q345C 钢的应力应变关系简化为理想本构模型[17],如图9 所示。本构模型中的具体数据由拉伸试验得到,包括弹性阶段、屈服阶段、强化阶段。

图9 应力-应变本构模型Fig.9 Stress-strain constitutive model

通过对锈蚀试件的厚度进行测量,发现锈蚀段的板件厚度差异并不明显。因此,对锈蚀段截面进行简化,将板件各截面厚度视为均匀减小。为避免有限元分析过程中发生单元体积自锁,网格划分时单元类型采用C3D8R。利用绑定约束模拟焊缝与顶板和纵肋的焊接连接。边界条件为分别限制左边X、Y、Z方向的位移和绕X轴的转动,左边为限制Y、Z方向的位移。

3.2 有限元模拟结果

3.2.1 承载力分析

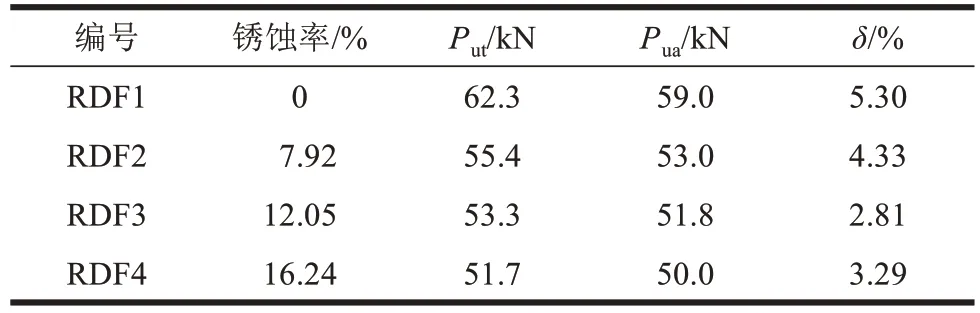

根据Mises 屈服准则,正交异性板试件的极限承载力仿真计算结果见表3。在表3 中,Pua为试件仿真下的极限承载力;Put为试件试验极限承载力;δ为仿真计算值与试验值的差值,δ=(Put-Pua)/Put。

表3 有限元分析与试验结果的对比Table 3 Comparison of finite element analysis and test results

由表3 可知,试件锈蚀率为0%、7.92%、12.05%、16.24%时,其有限元计算的极限承载力分别为59.0、53.0、51.8、50.0 kN,与试验结果相比,平均差值为3.93%,标准差为1.11%,最大差值为3.3 kN,最小差值为1.5 kN。有限元计算的极限承载力值均小于试验测试值,原因是有限元模拟并未考虑正交异性板实际的焊缝残余应力[18],并且代入本构关系与实际材料性能存在差异。但是二者差值较小,表明有限元计算的结果符合实际情况。因此,通过有限元能准确地模拟局部锈蚀对正交异性板承载力的影响。

3.2.2 荷载-位移分析

有限元计算位移值与试验位移值如图10所示。从图10 中可以看出,顶板及纵肋竖向位移值的模拟结果与试验结果的变化趋势基本一致,且模拟值略大于试验测试值,但误差在可控范围内,模拟值较为可靠。

图10 荷载-位移曲线Fig.10 Load-displacement curve

从图10 还可以看出,锈蚀试件破坏时,顶板及纵肋的位移值明显小于未锈蚀试件的,根本原因有两方面:其一,锈蚀导致屈曲破坏区发生改变;其二,锈蚀对板件延性造成了一定的损伤,使得结构在变形不大的情况下达到了极限破坏。同时还发现:未锈蚀试件的纵肋与顶板几乎同时发生屈服,但是锈蚀试件进入弹塑性阶段后,截面上发生了应力重分布,顶板和纵肋变形产生差异,导致顶板变形急剧增加,在相同荷载下使顶板过早进入破坏状态,承载力降低。

3.2.3 破坏形式及应力分析

有限元模拟试件屈曲破坏时应力云图如图11所示。从图11 中可以看出,未锈蚀试件应力在轴线两侧对称分布,顶板处局部应力大于纵肋处。纵肋上方位置和焊趾处存在应力集中,应力最大值位于顶板焊趾、纵肋焊趾,因此,顶板焊趾和纵肋上方顶板的应力最先达到屈服点。从图11(b)~(d)可看出,试件顶板发生局部锈蚀后,其最大应力向锈蚀处的顶板焊趾处偏移,其余位置的应力小于此处的,且锈蚀程度越大该现象越显著。因此,随着锈蚀率的提高,顶板局部屈曲更为明显。

图11 试件应力云图Fig.11 Stress cloud diagram of specimen

试件屈曲破坏时离焊趾不同距离的等效应力分布情况如图12 所示。从图12 中可以看出,随着局部锈蚀率增大,破坏时顶板焊趾附近的应力更大。未锈蚀试件的纵肋及顶板在焊趾附近的应力非常接近,但顶板发生锈蚀时,顶板与纵肋的应力发生了应力重分布[19]。从图12(b)~(d)中可以看出,随着顶板锈蚀率提高,顶板锈蚀段焊趾附近的应力显著增大,而纵肋焊趾附近的应力明显减小,顶板与纵肋的差值增大。因此,顶板局部锈蚀使试件更早发生局部屈曲。

图12 焊趾附近等效应力分布Fig.12 Equivalent stress distribution near the toe

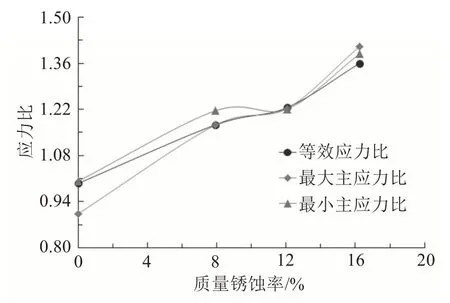

试件局部屈曲时,锈蚀段顶板与纵肋应力比如图13 所示。从图13 中可以看出,随着锈蚀率增大,顶板和纵肋的等效应力、最大主应力、最小主应力比值也增大,等效应力增长较为缓慢,增长趋势与最小主应力相似,而最大主应力增长速率最快。表明:试件锈蚀率的增大使各最不利应力向锈蚀段顶板焊趾附近偏移,其中,对最大主应力的影响最为显著。而有限元分析中最大主应力为拉应力。因此,顶板局部锈蚀使得试件产生了较大的主拉应力[20],大幅度降低了结构承载性能。

图13 锈蚀段顶板与纵肋应力比Fig.13 Stress ratio of roof to longitudinal rib in corroded section

4 结论

通过局部锈蚀正交异性板材料的拉伸试验和结构静力试验,以及有限元软件ABAQUS 对试验的仿真模拟,研究了不同局部锈蚀下正交异性板静载性能,得出结论为:

1)不同锈蚀程度的正交异性板破坏形式均表现在纵肋上方顶板、顶板焊趾附近、纵肋焊趾附近处发生局部屈曲破坏,但是局部锈蚀使得正交异性板各部分受力性能产生差异,屈曲部位随着锈蚀率不同略有变化。

2)有限元计算获得的荷载-位移曲线结果与试验测试结果较为接近,顶板局部锈蚀对结构弹性工作阶段无明显影响,进入塑性阶段后,锈蚀试件的刚度迅速退化,增加很小的荷载便会发生极限破坏。

3)锈蚀使得结构应力向锈蚀段与未锈蚀段交界处偏移,加剧了应力集中程度,导致应力重分布,锈蚀段顶板与纵肋的等效应力比、最小主应力比和最大主应力比随顶板局部锈蚀率增大而增大,尤其对主拉应力影响最为显著。