大跨度简支钢混组合小箱梁桥设计与应用

2022-01-19高勇

高勇

(佛山市建盈发展有限公司,广东 佛山 528315)

钢-混凝土组合梁可充分发挥混凝土受压能力,钢梁受拉弯能力。在公路、城市桥梁建设中,其具有广泛应用前景,结构优越性显著,经济性良好。钢-混凝土组合梁有轻型大跨、承载能力高等优势,可采用预制装配快速化施工,在桥梁建设领域具有广阔的应用前景。从环保节能、可持续发展理念出发,组合梁钢结构部分在工厂预制,注意施工现场清洁安全,钢材可回收再利用。

简支钢-混凝土组合梁桥构造简单,施工便捷,在公路、城市桥梁中应用广泛。多跨桥从降低造价和合理受力出发,通常采用连续梁式。从构造角度看,连续组合梁桥减少了支座和伸缩缝的数量。从受力性能角度看,连续组合梁有更大承载能力,但连续组合梁制作和安装复杂[1]。

目前常见的中小跨径钢混组合结构桥梁多采用经济性好的工字钢断面[1],而多数情况下,跨径大于50 m 的大跨度钢混组合梁多采用单箱开口箱梁,缺乏对大跨径多箱多室断面钢混组合梁的研究及应用。本研究以弘德北路工程跨佛山大堤桥为例,分析了大跨度简支多箱钢-混凝土组合梁桥的结构设计与验算,丰富了大跨度组合梁桥截面形式,拓展了钢混组合梁桥在不同建设条件下的应用,对同类型项目建设具有参考意义。

1 工程概况

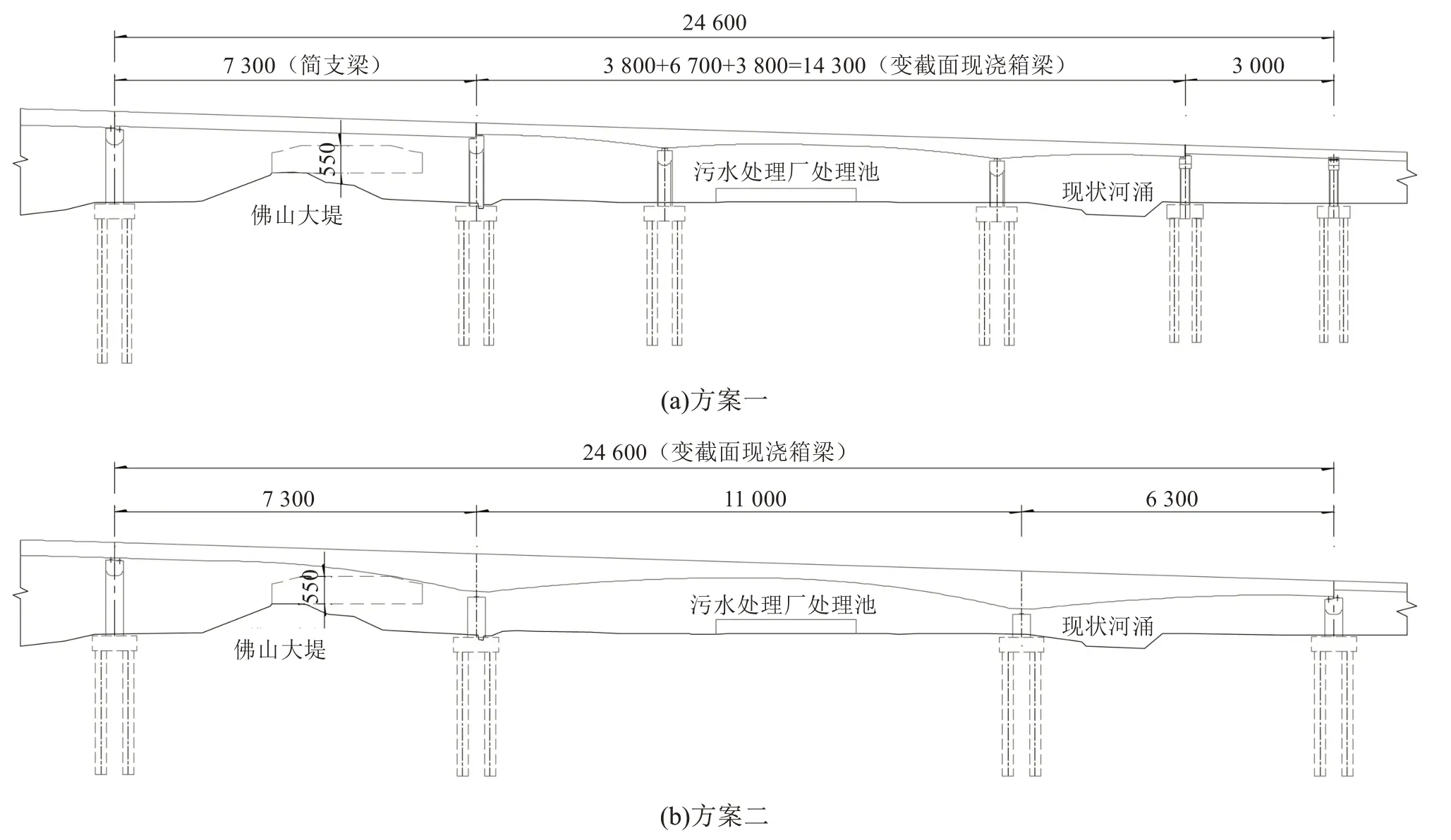

1.1 桥型方案选择

佛山市弘德北路工程跨越潭州水道,主桥为独塔斜拉桥,考虑到禅城岸引桥需要接连跨越佛山大堤及污水处理厂,有必要对比选择桥梁方案。拟定方案一,采用73 m简支梁+(38+67+38)m悬浇混凝土箱梁,分别跨越佛山大堤及污水处理厂;方案二,采用(73+110+63)m 悬浇混凝土箱梁,利用边跨与中跨1 次跨越佛山大堤及污水处理厂,如图1所示。从施工难度、施工工期、工程造价及桥下道路净空等方面对2 种方案进行深入对比分析,方案一工程造价节约20%~30%,整体梁高较小,桥下净空大,因此,成为最终推荐方案。

图1 桥型方案比较(单位:cm)Fig.1 Comparison of bridge schemes(unit:cm)

对于推荐方案的一孔73 m 简支结构而言,可选的结构类型主要有钢箱梁、钢-混凝土组合梁、预应力混凝土箱梁等。考虑预应力混凝土箱梁自重及梁高均较大,需在堤上搭设较多施工支架,影响大堤防洪抢险通道交通,所以不考虑。对于钢箱梁和钢混组合梁,研究发现后者可减少用钢量25%~35%,造价节省20%~50%,钢混组合梁经济性更好。此外,从后期养护和结构耐久性方面考虑,钢-混凝土组合梁桥面铺装与普通混凝土结构差异小,大量研究表明钢箱梁桥面板疲劳问题较为突出,铺装在车轮作用下耐久性差,为提高顶板抗疲劳及铺装耐久性,近年来发现了UHPC组合铺装结构,但其施工难度大、造价高。综合比较,组合梁更能充分利用材料,有更好的经济效益。因此,推荐73 m简支钢-混凝土组合梁桥方案。

1.2 主梁断面布置

吴冲等人[2]对简支组合梁桥截面构造进行分析研究,指出桥梁跨径超过60 m 时,钢梁需要的翼缘面积比较大,采用工字钢梁会导致翼板厚度超过50 mm。为了避免厚板焊接减小厚板效应,对于跨度大于60 m 的钢-混凝土组合梁选择箱形截面更合理。

根据文献[3]研究表明,对于Ⅰ型钢混组合,主梁间距3.0~3.5 m 较合适,即混凝土桥面板跨度3.0~3.5 m 时受力和经济性较优。目前学者对钢-混凝土组合梁钢主梁片数和间距研究较多,根据钢主梁数量组合梁可分成少梁式(1、2 片)和多梁式(不小于3 片)。钢主梁间距和数量直接影响桥梁的经济性和受力性。主梁间距小、数量多,则经济性变差;主梁间距过大、数量少,则桥面板跨径变大,需采取增加混凝土板厚度,加密横隔板等措施,改善桥面板横向受力,但将导致主梁重量及钢材使用增加。由于汽车轮载直接作用于桥面板上,混凝土板的横向跨径直接影响其受力,并对钢主梁横向布置影响显著。综合分析,确定本研究跨佛山大堤钢-混凝土组合梁采用多梁式箱型截面,截面钢箱的腹板间距约3.0 m,截面形式如图2所示。

图2 主梁横向布置(单位:cm)Fig.2 Transversal arrangement of the main girder(unit:cm)

1.3 剪力钉布置

钢-混凝土组合梁桥钢与混凝土之间,依靠剪力钉形成组合截面。目前常用剪力钉均布式布置,虽受力比较均匀,但会导致桥面板分块较零散,纵横向现浇混凝土接缝繁多,施工复杂,影响工期。如今,剪力钉集束式布置开始逐步应用,其特点是可进行桥面板分块预制及拼装,优点是快速施工,便捷安装,主梁整体性能好。根据文献[4],研究了剪力钉均布式与集束式布置时钢-混凝土组合梁桥受力特性,比较发现2种剪力钉布置方式对其受力情况影响较小。

为适应装配化设计理念,桥面板与钢梁采用剪力钉集束式,极大减小了现场湿接缝浇筑作业量,便于快速化施工及质量控制。

1.4 结构设计

73 m 简支钢-混凝土组合梁采用开口小钢箱结构,钢梁分为翼缘板、底板、腹板、箱内横隔板及箱间横梁等部分。组合梁梁高3.3 m,翼缘板宽0.6 m,底板宽1.8 m,斜腹板倾角约为102.6°,钢主梁由3 个节段组成,节段长度为23.75、25.50、23.75 m,吊装重量不超过179.8 t,连接节段间使用螺栓连接。箱间横梁为栓接工字钢梁,箱内横隔板采用实腹式。

钢梁上翼缘板厚22 mm,宽600 mm,全桥通长不变;腹板厚度由跨中(16 mm)变化到端部(18 mm)。两道纵向加劲肋布置于腹板上部,为板式加劲肋构造,宽180 mm,厚18 mm,腹板竖向每3 m 设置1 道T 形加劲肋,板厚16 mm;底板宽1 800 mm,底板厚分为24、32、40 mm 3种,由跨中(40 mm)逐渐变化到端部(24 mm),底板纵向加劲肋采用板式构造,横向间距400 mm,加劲肋宽300 mm,厚度分为20、24、28 mm 3 种,由跨中(28 mm)逐渐变化到端部(20 mm)。

钢主梁实腹式横隔板每3 m 一道,支点横隔厚度为20 mm,支点横隔翼缘板纵梁上翼缘连接且布置剪力钉,其余位置横隔板厚均为12 mm,横隔板上设高1 500 mm×宽800 mm 的人孔。全桥设置13道横梁。普通箱间横梁顶板和底板宽300 mm,厚度14 mm;腹板宽2 946 mm,厚12 mm;横向加劲和竖向加劲肋厚度为12 mm。支点横梁顶板和底板宽450 mm,厚22 mm;腹板宽2 938 mm,厚16 mm;横向加劲和竖向加劲板厚度12 mm。

图3 钢梁一般构造图(单位:cm)Fig.3 General construction drawing of the steel girder(unit:cm)

现浇混凝土对应的钢主梁部位均布置剪力钉。剪力钉使用圆头焊钉,高200 mm,直径22 mm,集束式布置在上翼缘板,剪力钉群的一般间距为1 200 mm,端横梁附近的剪力钉按间距130 mm 均匀布置。

桥面板采用C55混凝土,为减少收缩、徐变的影响,混凝土预制桥面板存放期应大于6个月。预制桥面板分块设置了6 种类型,纵桥向宽度均为4.8 m,横桥向宽5.1 m,全桥共计78块。桥面板横向湿接缝尺寸1 650 cm×60 cm,两端现浇段1 650 cm×162 cm,纵向湿接缝6 960 cm×60 cm。预制桥面板与钢主梁接触部分在钢主梁顶板边缘粘贴宽50 cm、厚2 cm的遇水膨胀止水条。

主桥钢梁设计中,大量采用高强螺栓连接对现场节段接缝,减少现场焊接作业量,便于施工质量控制。

1.5 施工方案

组合梁分为活载、恒载组合梁2种形式。活载组合梁施工期间,可不设置临时支架或支墩,结构自重等一期恒载全部由钢主梁承担,不能按组合结构共同工作考虑,桥面板安装及浇筑达到强度后才形成组合结构,并承担二期恒载及活载作用。恒载组合梁施工时,设置临时支架或支墩,一期恒载、施工临时荷载等由临时支架或支墩承担,钢主梁为无应力或低应力状态,形成组合截面后撤去临时支架或支墩,此时所有设计荷载均由组合截面共同承受[4]。

中小跨径钢-混凝土组合梁施工通常无中间支架,一期恒载全部靠钢主梁承受,形成钢混组合截面后2种材料共同承受二期恒载、活载等,但对于大跨径简支组合梁,为实现预期的结构受力和经济效益,往往采用恒载组合梁,因此,选择合理的组合梁施工工序十分重要。施工方法不同,会导致桥梁结构加载顺序的差异,对应力和变形发展有重大影响,尤其是对于简支组合梁桥,中间支架或临时墩的设置方式对组合梁设计有很大影响,施工期间的静力设计,比成桥阶段的设计更重要,更费时费力。

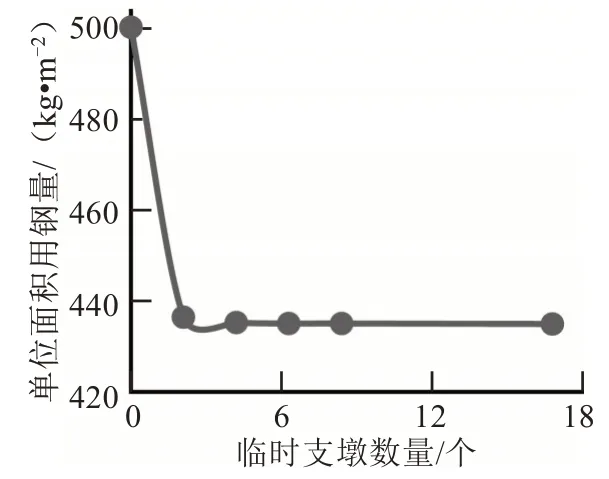

本研究结合实际工程对大跨度简支钢-混凝土组合梁的施工方案进行深入分析,根据桥下道路交通,堤身安全影响最小原则设置临时支架,无支架施工对比,设置2、4、6、8、16个临时支墩,考虑了施工阶段影响的简支钢-混凝土组合梁结构设计,考虑了相同梁高情况下,以钢主梁跨中顶、底缘应力状态接近为目标,分析该情况全桥的用钢量指标,比较情况如图4所示。

图4 施工支架布置对用钢量影响Fig.4 Ⅰnfluence of construction bracket layout on amount of steel

纵梁、横梁、横隔板、各类型加劲肋、栓接拼接板等用钢量如图4 所示。从图4 中可以看出,若施工过程中整跨不设临时支墩,桥梁单位面积用钢量非常大,因为这种施工方式的钢梁需要单独承受所有一期恒载,所以该施工方式明显不合理。设临时支墩后,主梁用钢量明显降低,但支墩数量大于2个后的用钢量基本接近。表明:施工时设置2个以上临时支墩后,用钢量变化不大,在此基础上根据桥下情况尽量少设临时支墩,减少施工临时措施费,以便取得最优的经济效益。

综合分析,对于73 m 简支组合梁上部结构,可利用支架分段架设拼装。具体施工步骤为:①工厂预制槽型钢梁节段预拼后,运至桥位,吊装钢梁至现场设置的2个临时支墩上就位,并进行节段间螺栓连接。②混凝土桥面板分块预制,存板期不少于6 个月,钢梁架设完后铺装架设桥面板,浇筑剪力钉预留槽、纵横向接缝及后浇段混凝土。③拆除支架,浇筑桥面铺装,施工人行道、栏杆等附属设施。

图5 组合梁少支点施工支架(单位:cm)Fig.5 Construction support for composite girder with few support(unit:cm)

2 结构受力分析

2.1 模型简介

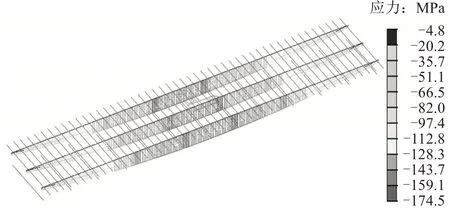

采用Midas Civil 建立全桥模型,纵向计算时考虑桥面板之间的横向连接,模拟钢纵梁与混凝土板的实际安装及受力过程,模型为考虑施工过程的累加模型。全桥上部结构采用梁格法建模,横桥向建立横梁单元模拟横梁重量及横向刚度,结合施工步骤对结构进行离散化,支撑为只受压弹簧约束,分析模型如图6所示。

图6 组合梁梁格模型Fig.6 Beam lattice model of composite girder

2.2 设计荷载

施工阶段荷载有恒载、收缩、徐变等,混凝土容重26 kN/m3,钢材容重78.5 N/m3,加劲肋、横隔板及横梁按集中荷载形式施加于设置位置,二期恒载有桥面铺装、防撞护栏、人行道板和底座、外侧栏杆等,以均布荷载计入。运营阶段荷载主要包括汽车荷载和温度荷载,汽车荷载等级为公路Ⅰ级,按单向4 车道加载,考虑冲击系数和制动力,全桥整体温度升16℃,整体温度降24℃,同时考虑组合梁温度梯度作用。

主梁验算采用以下基本组合进行结构验算:

1)基本组合1

恒载+支座沉降+汽车+制动力+温度(升、降温包络)。

2)基本组合2

恒载+支座沉降+温度(升、降温包络)。

2.3 主要计算结果

2.3.1 钢混组合梁抗弯承载力计算

钢混组合梁抗弯承载力按照线弹性方法验算,检查是否达到材料强度设计值的截面部位,由此判断主梁抗弯承载能力是否满足要求,并应考虑所有可能同时出现的荷载作用。依据《公路钢结构桥梁设计规范》(JTG D64-2015)第11.2.1 条,组合梁抗弯承载力采用线弹性方法计算应符合规定:

式中,Md,i为不同计算阶段钢梁或组合截面的弯矩设计值;Weff,i为不同计算阶段钢梁或组合截面的抗弯模量;f为材料强度设计值;σ为基本组合正应力;γ0为结构重要性系数。

图7 基本组合钢梁上缘应力包络Fig.7 Stress envelope diagram of upper edge of basic combination steel girder

图8 基本组合钢梁下缘应力包络Fig.8 Stress envelope diagram of lower edge of basic combination steel girder

图9 基本组合混凝土桥面板上缘应力包络Fig.9 Stress diagram of concrete deck at upper edge under basic combination

图10 基本组合混凝土桥面板下缘应力包络Fig.10 Stress diagram of concrete deck at lower edge under basic combination

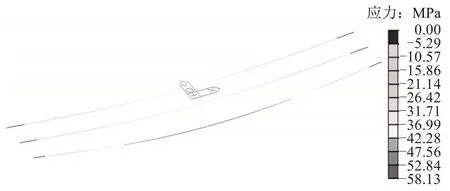

从图8中可以看出,基本组合下钢梁最大拉应力位于跨中截面下缘,为263.9 MPa,小于Q390D钢材抗拉设计强度295 MPa。从图9 中可以看出,基本组合下混凝土桥面板最不利压应力为-23.9 MPa,位于跨中截面上缘,小于桥面板抗压强度设计值24.4 MPa;最大拉应力位于支点后浇区桥面板截面上缘,为3.2 MPa,拉力完全由桥面板的纵向通长钢筋承担,此时计算的板内钢筋最大拉应力138.6 MPa。

2.3.2 钢混组合梁抗剪承载力能力验算

根据《公路钢混组合桥梁设计与施工规范》(JTG/T D64-01-2015)中公式 7.2.2-1 及 7.2.2-2 计算。竖向剪力设计值可取钢梁及混凝土单元各自剪力的最大值绝对值之和或最小值绝对值之和的大值。组合梁截面剪力均由钢梁腹板承担。组合梁竖向抗剪,经计算在支点位置剪力最大,在变截面处,腹板厚度发生变化,需验算支点和腹板厚度变化处的截面竖向抗剪承载力。

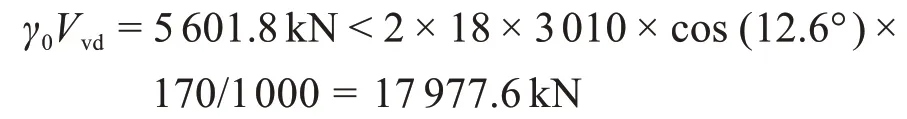

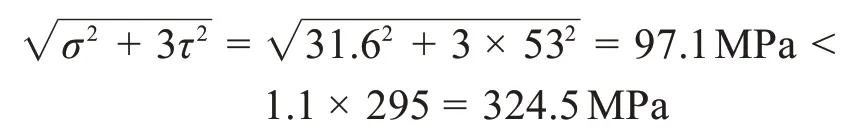

支点截面处的腹板板厚18 mm,基本组合下钢梁和桥面板最大剪力之和为5 601.8 kN。对其进行验算有:

式中:Vvd为剪力设计值;Vvu为抗剪承载力。

式中:fvd为钢材抗剪强度设计值;Aw为抗剪腹板截面面积。

组合梁受弯矩和剪力共同作用时,应考虑他们的耦合,经计算支点截面最大竖向剪应力为53 MPa,钢梁腹板同一点上最大弯曲正应力为31.6 MPa。根据《公路钢混组合桥梁设计与施工规范》(JTG/T D64-01-2015),验算公式为:

式中:fd为钢材抗拉、抗压、抗弯强度设计值;τ为剪应力设计值。

在腹板厚度变化处,腹板厚度变为16 mm,基本组合下,钢梁和桥面板最大剪力之和为4 247.6 kN,采用该方法对其进行验算。

经计算,支点截面、腹板厚度变化处组合应力分别为97.1、177.6 MPa,满足规范要求。

2.3.3 混凝土板纵向剪力连接件验算

本桥采用集束式剪力钉布置,单个翼板上每1.2 m 长1 个剪力钉簇的焊钉个数为20 个。按照规范计算,单个焊钉剪力为1 291.6/20=64.6 kN<85.1 kN,焊钉滑移量为0.20 mm,满足规范要求。

2.3.4 主梁刚度验算

不考虑冲击力的汽车荷载位移如图11~12所示。

图11 汽车荷载引起的主梁下挠Fig.11 Girder downwarp caused by vehicle load

图12 汽车荷载引起的主梁上挠Fig.12 Girder upwarp caused by vehicle load

经计算,组合梁在滑移效应影响下的刚度折减系数ζ<0,取ζ=0,从图11~12中可以看出,主桥汽车荷载作用最大正负挠度之和:58.1+7.6=65.7 mm<L/500=146 mm,满足规范要求。

3 应用及技术展望

随着中国道路网络建设不断发展,为打通区域路网瓶颈,改善道路路况,优化行车条件,完善道路交通网络,增强道路交通网络承载能力,完善区域公路网络,均衡区域路网交通流量,越来越多的新建高等级公路需要跨越河流、水道、河堤、既有道路等,形成立体交叉。通常采用大跨度立交桥跨越,在城市和公路建设中,为解决大跨度立交桥的施工难题,钢-混凝土组合梁桥应用愈加广泛。

目前,常见的简支钢-混凝土组合梁桥跨径一般在30~60 m 范围内,跨径大于60 m 后,往往采用连续组合梁的形式。对于跨线高架桥而言,一般仅需单跨跨越障碍物,采用带边跨配跨的连续结构,增加了不必要的工程造价。以跨堤桥为例,一、二级大堤堤顶道路宽5~10 m,大堤向两侧放坡宽10~20 m,通常水利部门还会要求桥墩承台边缘至堤脚预留大于10~15 m 的安全距离。因此,跨堤桥跨径通常在45~80 m 之间,大跨度简支钢-混凝土组合梁桥以其轻盈结构、装配式快速施工、跨越能力强、经济性耐久性好等特点,很好地适用于这跨径范围,具有推广应用价值。

与此同时,随着桥梁跨径和使用需求的不断变化,组合梁桥设计也将面临新的问题和挑战,为解决传统组合梁桥面板开裂问题,进一步减轻主梁结构自重,文献[5-6]通过实验研究了钢-UHPC轻型组合桥梁、组合桥面板,并已少量应用到实际工程中,有待进一步加强应用推广,结合实际工程开展应用技术研究,推动我国组合结构桥梁建设。组合梁桥设计建造前景可期,并将向高性能材料、高效率施工等方向不断发展。

4 结论

1)本研究分析了不同施工支撑条件对大跨度简支钢-混凝土组合梁桥用钢量指标的影响,给出了该类型桥梁较优的临时支架方案,发现该类型桥梁不适宜采用活载组合梁形式。

2)施工过程中临时支墩设置方式及数量对结构受力情况、用钢量指标有直接影响。当临时支墩大于2个后,其数量对结构设计影响很小,建议简支组合梁施工应根据桥下情况设置少量临时支墩,减少施工临时措施费,并降低对桥下既有道路、河堤等构筑物的影响。

3)组合梁设计和施工中引入装配化理念,根据实际情况控制单片梁节段吊装重量,便于工厂化预制及快速化运输和安装,钢梁节段间采用高强螺栓连接,桥面板与钢梁采用集束式剪力钉,极大减小了现场焊接、湿接缝浇筑作业量,便于施工质量控制。