可拆卸开孔圆钢管连接件抗剪性能研究

2022-01-19史文琪徐文豪贺君

史文琪,徐文豪,贺君

(长沙理工大学 土木工程学院,湖南长沙 410114)

在钢与混凝土交界面处,剪力有效传递在钢-混凝土组合梁协同工作中起着关键作用[1]。钢梁与混凝土板通过剪力连接件连接共同工作,可以充分发挥混凝土抗压强度高,钢材抗拉强度高的优点。20 世纪30 年代,运用剪力连接件,可以实现组合结构中钢与混凝土的共同作用。朱聘儒[2]对钢-混凝土组合梁中螺旋筋剪力连接件的抗剪性能进行了相关研究和分析。Kim 等人[3-4]改变了UHPC板的厚度和焊钉的长径比,探讨对焊接钉的抗剪能力和受力行为的影响,建议将钢-UHPC 组合结构中焊钉的最小长径比减小到3.1,最小保护层厚度减小到25 mm。Ataei等人[5]对布置高强螺栓连接件的组合梁进行了相关研究,表明:部分组合梁中,高强螺栓剪力连接件的初始刚度等同完全剪力连接时焊钉的刚度。Nijgh 等人[6]推导了剪力连接件非均匀布置的变截面组合梁弹性行为的分析预测模型。Du 等人[7]提出了一种预制组合结构体系,该体系具有结构简单、能耗低、可持续性好、可回收利用等优点,并提出了计算可拆卸螺栓连接抗剪承载力和组合梁抗弯承载力的理论方法。邵旭东等人[8]开发了一种新型剪力连接件,即短钢筋连接件,并进行了相关的静力推出试验,发现试件存在焊缝剪断和UHPC 局部破坏(短钢筋拔出)2 种破坏模式。增加焊缝长度,可以提高短钢筋连接件的承载力。肖亚鑫等人[9]利用ABAQUS软件对钢-UHPC 桥面板栓钉的抗剪承载力进行了非线性数值模拟,并验证了该模拟的有效性。

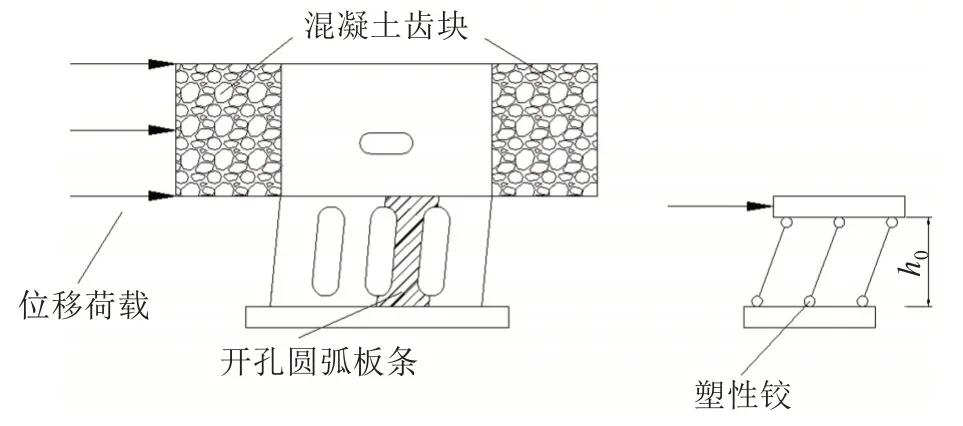

随着桥梁建造技术的发展,桥梁结构逐渐向“装配化”迈进[10]。在20世纪80年代,美国实行了快速装配化桥梁施工方案。通过工厂预制主梁与桥面板,利用集束式剪力钉,实现现场快速装配,加快桥梁建造速度[11]。然而,现有的钢-混凝土组合梁使用若干年后,会产生各种程度的病害[12]。同时,若按传统焊钉布置,受损组合梁很难做到快速拆卸。螺栓可以用于快速化施工,但存在受力不均和相对滑移变形大等问题。为了满足钢-混凝土组合梁劣化时易于拆卸及快速装配化施工的需求,作者在已有研究[13]基础上提出了一种可拆卸开孔圆钢管连接件,并将其布置在装配式组合梁上。这种构造的优点:①连接件方便拆除与安装;②可以重复使用未损伤的钢梁、桥面板和连接件;③预制桥面板可以快速安装和拆卸。使用高强螺栓,可拆卸连接件,固定在组合梁上,避免常用焊钉焊接残余应力与变形对钢梁的影响。通过有限元软件ABAQUS 模拟开孔圆钢管连接件的相关推出试验,研究连接件在不同参数下抗剪性能的影响。通过有限元模拟和理论分析,推导剪切屈服计算公式,为其设计与工程应用提供参考。

1 可拆卸开孔圆钢管连接件的构造

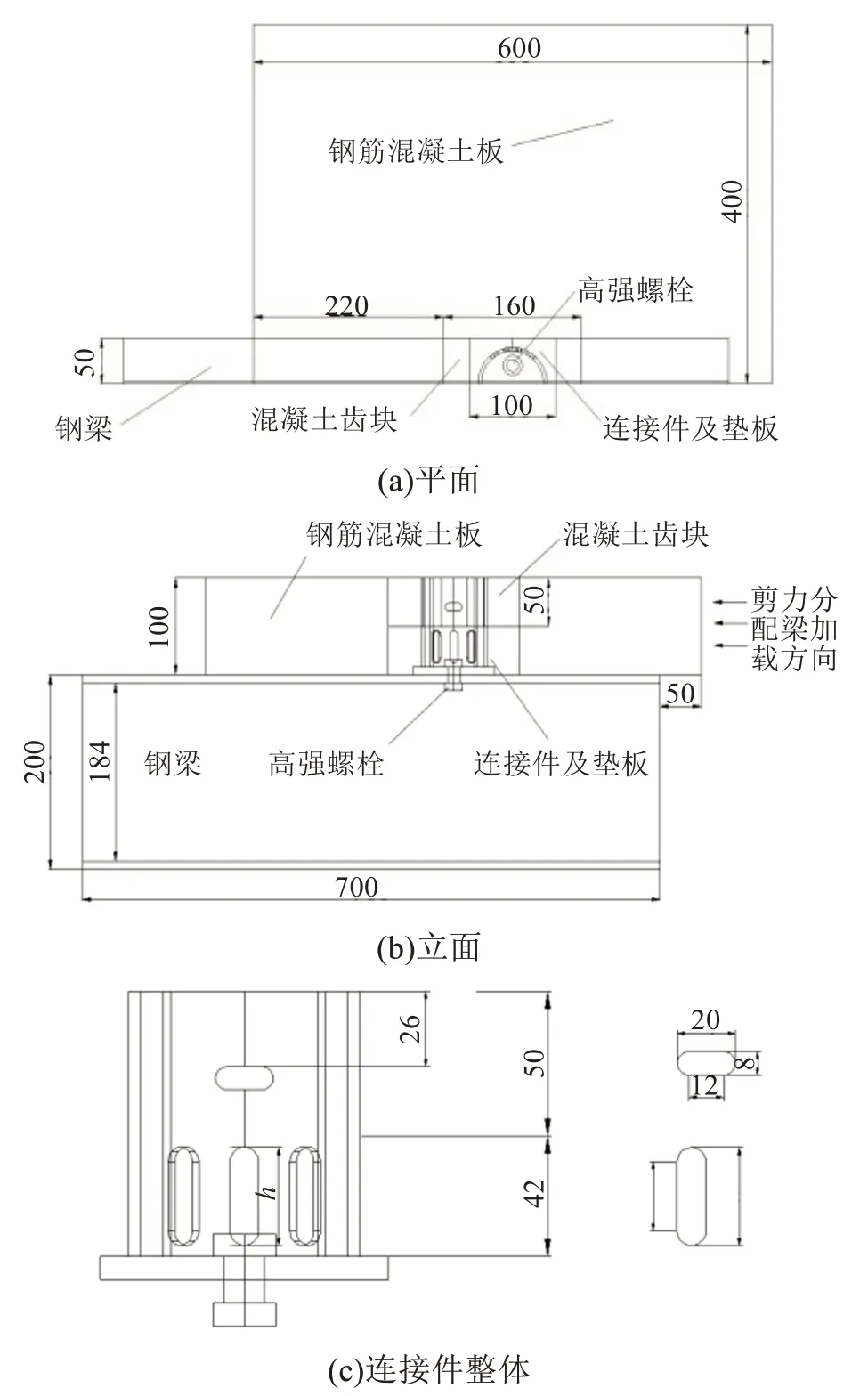

开孔圆钢管连接件示意图如图1所示,可拆卸开孔圆钢管连接件由开孔圆钢管、垫板及高强螺栓组成。首先将连接件焊接在垫板上,然后通过高强螺栓将其与钢梁固定。连接件的主要构造参数包括:开孔中心夹角β、开孔高度h、圆管半径r及圆管厚度t。

图1 开孔圆钢管连接件示意Fig.1 Circular perforated steel tube connector

2 有限元模型建立

2.1 推出试验方案

参考已有研究[13]的推出试验试件如图2 所示,建立新型开孔圆钢管连接件的计算模型,如图3所示。其中,钢筋混凝土板按构造配筋,垫板尺寸为长100 mm,宽100 mm,高8 mm。连接件的上半部开孔长、宽分别为20、8 mm,圆角半径为4 mm。连接件的下半部开孔尺寸高为h,圆角半径为5 mm,圆管厚度为t,圆管半径为40 mm。

图2 推出试验试件(单位:mm)Fig.2 Specimen of pash out test(unit:mm)

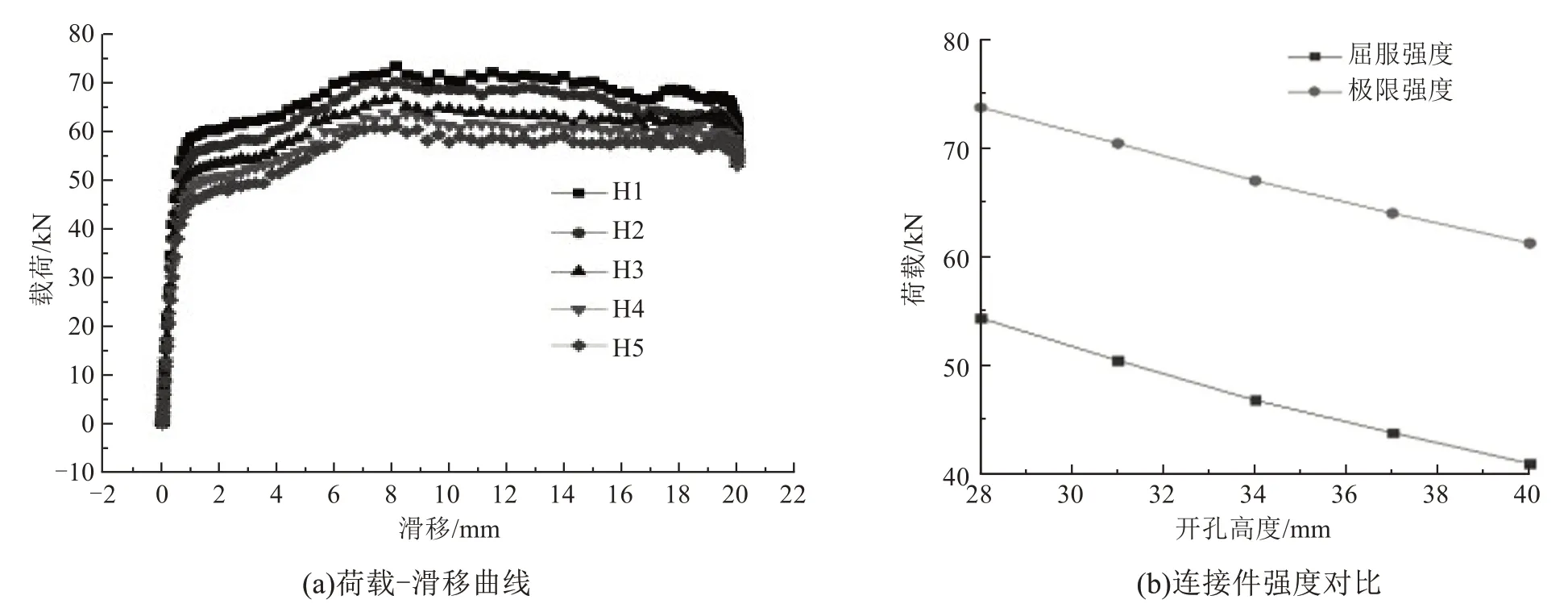

为研究开孔圆钢管连接件抗剪性能的影响因素,选取圆管厚度t、开孔中心夹角β、开孔高度h、钢材强度和混凝土强度5 组参数,分别建模进行分析。

2.2 材料属性

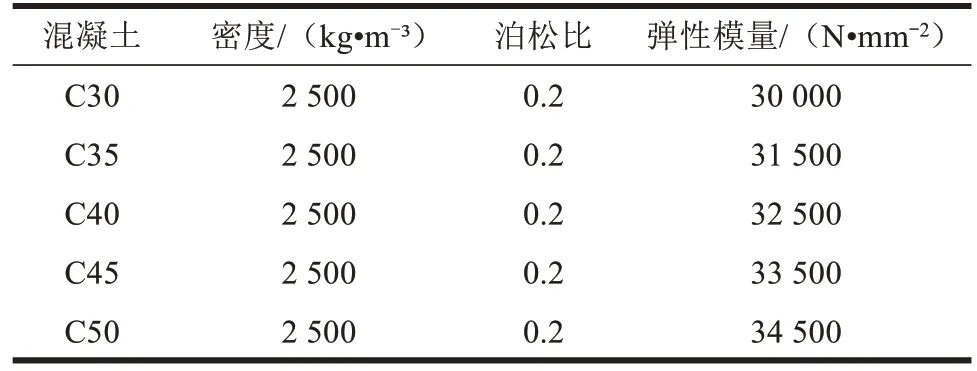

本试验模型所需的混凝土强度等级有C30、C35、C40、C45、C50 5 种,混凝土基本特征参数见表1。

表1 混凝土基本特征参数Table 1 Basic characteristic parameters of concrete

混凝土本构曲线采用损伤塑性模型,膨胀角取值38°,偏心率取0.1,双轴与单轴抗压强度比值取1.16,影响屈服面形态的参数K取2/3,黏滞系数取0.000 5。

纵筋与箍筋均选用Q235 钢材,弹性模量为2.1×105MPa,泊松比为0.3,屈服强度为235 MPa。连接件选用Q235、Q345、Q390 3 种钢材,钢材本构均采用理想弹塑性模型。

2.3 单元选取与网格划分

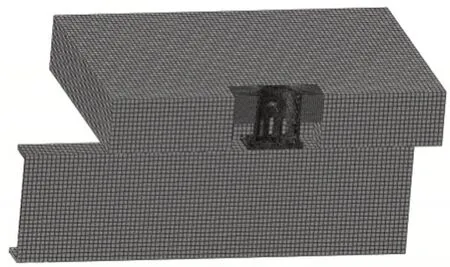

本模型中的混凝土板、混凝土齿块、工字钢钢梁、垫板及连接件均采用C3D8R 三维八结点线性减缩积分沙漏控制六面体单元。钢筋采用T3D2两结点线性三维桁架单元。

由于结构、荷载及边界条件的对称性,因此,取一半的整体模型进行模拟分析。高强螺栓的作用是将垫板固定与钢梁之上,通过对比分析可知,模拟螺栓与用绑定代替螺栓对有限元模拟分析结果影响较小,因此,本试验模拟将不考虑螺栓的影响。

混凝土齿块与连接件相互作用时,应力比较复杂,所以对混凝土齿块与连接件进行网格加密,模型网格划分如图3所示。

图3 模型网格划分Fig.3 Meshing of model

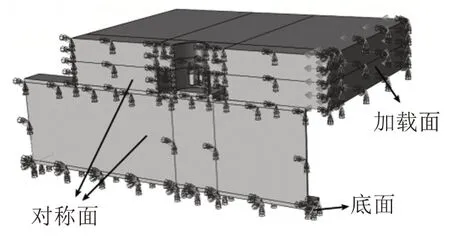

2.4 边界条件和相互作用

模型边界条件定义如图4 所示,对称面约束y方向的平动自由度,x、z方向的转动自由度及底面约束x、y、z方向的所有自由度,通过对加载面施加水平位移进行加载。

图4 边界条件Fig.4 Boundary condition

混凝土齿块与相接触的连接件表面,贯通钢筋与连接件上半部开孔表面,以及混凝土板与相接触的工字钢梁表面,均考虑接触,其中,法向为硬接触,切向混凝土与钢的摩擦系数取0.6,钢与钢的摩擦系数取0.25。另外混凝土板中钢筋均采用内置嵌入约束,垫板上表面与连接件之间用绑定约束,螺栓作用通过垫板下表面与对应的钢梁区域绑定约束。

3 模型验证

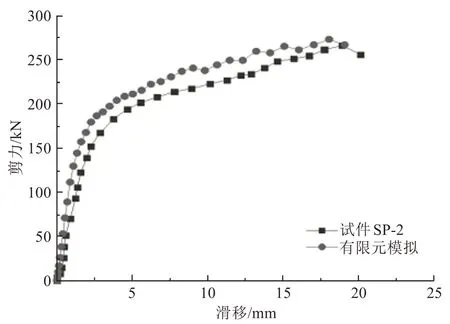

为验证本模拟方法的有效性,按照文献[13]建立开孔方钢管连接件SP-2 有限元模型,对其进行有限元分析,并与试验结果进行对比。

3.1 破坏模式

试件SP-2 的试验破坏模式及有限元模拟结果如图5所示,试件混凝土板表面未出现裂纹,承压处混凝土齿块局部压溃,以及连接件中下部屈服发生延性破坏,有限元模拟结果为混凝土板无明显塑性变形,承压处混凝土齿块以及连接件中下部出现塑性变形,破坏模式两者吻合较好。

图5 试件破坏模式对比Fig.5 Comparison of failure mode

3.2 荷载滑移曲线

有限元模拟与推出试验荷载滑移曲线对比如图6 所示。试验得到试件SP-2 的屈服与极限剪力分别为165、267 kN,相应的有限元模拟值分别为168、274 kN,两者误差均小于5%。同时荷载-滑移曲线整体变化趋势保持一致。因此,该有限元模拟方法能有效预测开孔钢管连接件的强度、刚度及破坏模式。

图6 荷载-滑移曲线对比Fig.6 Comparison of load-slip curves

4 抗剪性能参数分析

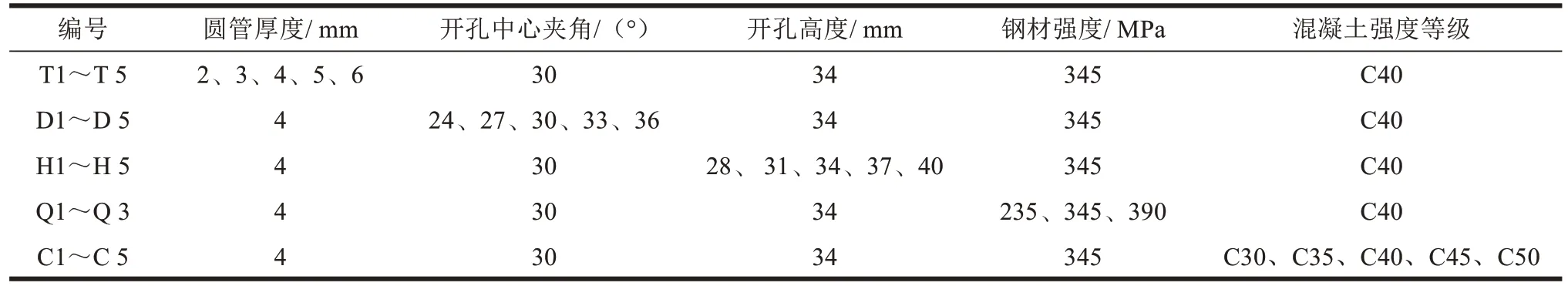

圆管厚度t、开孔中心夹角β、开孔高度h、钢材强度及混凝土强度5 个参数中的4 个保持不变,改变剩下参数的值,分析得到各参数对连接件抗剪性能的影响,模型参数选取见表2。

表2 有限元模型影响参数Table 2 Ⅰnfluence parameters of finite element model

4.1 圆管厚度的影响

圆管厚度对开孔圆钢管连接件荷载-滑移曲线及抗剪强度的影响曲线如图7所示。从图7(a)~(b)可以看出:当圆管厚度为2、3、4、5、6 mm时,开孔圆钢管连接件的屈服强度分别为22.53、34.75、46.8、58.13、75.56 kN,极限强度分别为37.33、54.96、67.00、79.68、91.83 kN。达到极限强度时,对应的极限滑移值分别为8.87、7.76、8.13、10.37、11.86 mm。当圆管厚度由2 mm 增加到3、4、5、6 mm 时,其屈服强度分别提高了54.24%、 107.72%、158.01%、235.38%,其极限强度分别提高了47.23%、 79.48%、 113.45%、146.00%。开孔圆钢管连接件的抗剪屈服强度及极限强度均随圆管厚度的增加而增大。当圆管厚度不超过4 mm 时,极限荷载对应的滑移值在8 mm左右。当超过4 mm 时,极限荷载对应的滑移值随厚度增加而增大,可见连接件延性较好,圆管厚度越大延性越大。

图7 圆管厚度对分析结果的影响Fig.7 Effect of tube thickness on the analysis results

4.2 开孔中心夹角的影响

开孔中心夹角对开孔圆钢管连接件荷载-滑移曲线及抗剪强度的影响如图8 所示。从图8 中可以看出,当开孔中心夹角为 24°、27°、30°、33°、36°时,开孔圆钢管连接件的屈服强度分别为44.93、46.69、46.80、46.98、48.41 kN,极限强度分别为66.25、67.85、67.00、67.31、67.88 kN。当达到极限强度时,对应的极限滑移值分别为7.76、7.41、8.13、7.77、7.40 mm。5 种不同开孔中心夹角下,得到的荷载滑移曲线保持一致,开孔圆钢管连接件的抗剪屈服强度及极限强度受开孔中心夹角的影响较小,极限荷载下的滑移值保持在8 mm 左右。虽然开孔中心夹角增大导致圆弧板条弧长增大,但是对应的承压管壁弧长会减小,二者弧长的总和保持不变,承受剪力作用的钢管截面积相同。在工程应用中,开孔中心夹角应按照方便施工的原则进行设计。

图8 开孔中心夹角对分析结果的影响Fig.8 Effect of the angle of the hole on the analysis results

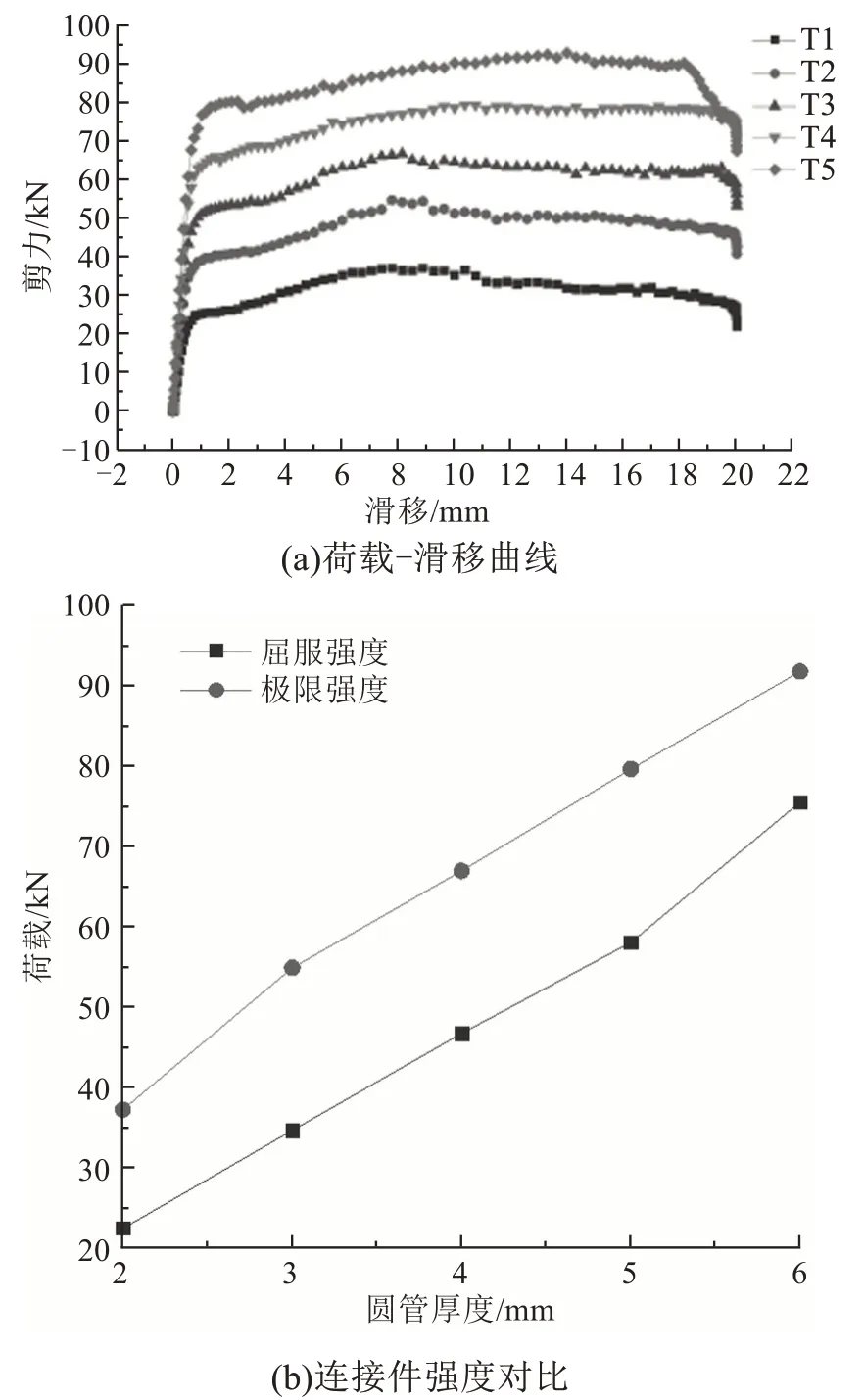

4.3 开孔高度的影响

开孔高度对开孔圆钢管连接件荷载-滑移曲线及抗剪强度的影响曲线如图9 所示。由图9(a)~(b)可知,当开孔高度分别为28、31、34、37、40 mm 时,开孔圆钢管连接件的屈服强度分别为54.36、50.46、46.80、43.82、40.98 kN,极限强度分别为73.74、70.42、67.00、64.00、61.25 kN,达到极限强度时对应的极限滑移值分别为8.14、7.41、8.13、7.76、8.13 mm。当开孔高度由28 mm增加到31、34、37、40 mm 时,开孔圆钢管连接件的屈服强度分别降低了7.17%、 13.91%、19.39%、24.61%,极限强度分别降低了4.50%、9.14%、13.21%、16.94%。开孔圆钢管连接件的抗剪屈服强度及极限强度随着开孔高度的增加而逐渐减小,极限荷载下的滑移值保持在8 mm 左右。由于开孔高度越大,在塑性弯矩作用下力臂越大,所能抵抗的剪力就越小。

图9 开孔高度对分析结果的影响Fig.9 Effect of the position of perforate hole on the analysis results

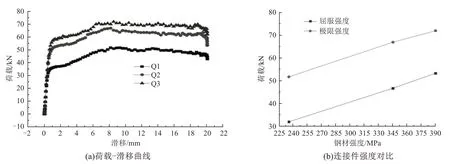

4.4 钢材强度的影响

不同钢材强度对开孔圆钢管连接件荷载-滑移曲线及抗剪强度的影响曲线如图10 所示。从图10中可以看出,当钢材强度分别为Q235、Q345、Q390 时,开孔圆钢管连接件的屈服强度分别为32.05、46.80、53.37 kN,极限强度分别为51.79、67.00、72.01 kN。当达到极限强度时,对应的极限滑移值分别为8.14、8.13、8.5 mm。钢材强度由Q235增加到Q345时,其屈服强度和极限强度分别提高了46.02%、29.37%。钢材强度由Q235 增加到Q390 时,其屈服强度和极限强度分别提高了66.52%、39.04%。开孔圆钢管连接件的抗剪屈服强度和极限强度随着钢材强度的增加而增大,极限荷载下滑移值保持在8 mm 附近。因此,在工程应用中,可适当通过使用高标号的钢材来获得更大的极限抗剪强度值。

图10 钢材强度对分析结果的影响Fig.10 Effect of steel strength on the analysi results

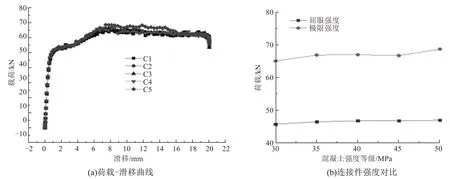

4.5 混凝土强度的影响

不同混凝土强度对开孔圆钢管连接件荷载-滑移曲线及抗剪强度的影响曲线如图11 所示。从图11 中可以看出,当混凝土强度分别为C30、C35、C40、C45、C50 时,开孔圆钢管连接件的屈服强度分别为 45.78、46.52、46.8、46.84、46.99 kN;极限强度分别为65.09、66.89、67.00、66.74、68.72 kN。当达到极限强度时,对应的极限滑移值分别为8.09、8.14、8.13、8.50、7.41 mm。开孔圆钢管连接件的抗剪屈服强度与极限强度随着混凝土强度的增加而增大,但增幅小于5%。因此,混凝土强度对连接件影响较小,极限荷载下的滑移值保持在8 mm 左右。故在工程应用中,为获得更高的经济效益,混凝土强度地选用不宜太高。

图11 混凝土强度对分析结果的影响Fig.11 Effect of concrete strength on the analysis results

4.6 部件受力分析

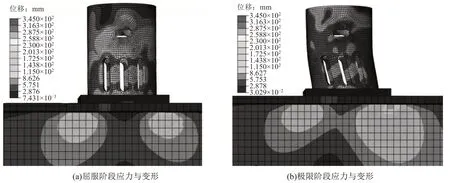

4.6.1 连接件及工字钢梁应力与变形分析

连接件及工字钢梁应力与变形云图如图12所示,在连接件刚进入屈服阶段,工字钢梁中的应力主要集中在与连接件垫板连结的两端处,应力值小较为对称。开孔圆钢管连接件应力主要集中在开孔板条端部和承压圆弧管壁处,而且已达到屈服应力,此时连接件已有小幅度变形。当连接件进入极限状态时,工字钢梁中的应力仍主要集中在与连接件垫板联结的两端处,但荷载施加一方的应力集中区域更广且应力值更大,开孔圆钢管连接件绝大部分区域皆达到屈服应力,此时连接件变形明显。

图12 连接件及工字钢梁应力与变形云图(单位:MPa)Fig.12 Stress and deformation of the connector and the steel beam (unit:MPa)

4.6.2 钢筋混凝土板塑性变形分析

钢筋混凝土板塑性变形云图如图13 所示,从连接件屈服阶段到极限阶段,最后到加载完成,钢筋混凝土板损伤很小,而与连接件相接触的混凝土齿块主要表现为下缘局部的损伤。随着连接件的变形,混凝土齿块下缘的损伤逐渐沿圆周扩展,表明推出试验完成后混凝土齿块已压溃。

图13 钢筋混凝土板塑性变形云图Fig.13 Plastic deformation of the concrete slab

4.7 理论分析与实例计算

4.7.1 理论分析

开孔圆钢管连接件在剪力作用下发生屈服时的受力特征表现为:与受剪方向平行的连接件侧向圆弧板条发生面内弯曲;与受剪方向垂直的连接件圆弧管壁发生承压弯曲。在混凝土齿块传递给开孔圆钢管连接件的剪力作用下,连接件发生屈服变形如图14所示:

图14 连接件屈服变形Fig.14 Yield deformation of the connector

对于开孔圆钢管连接件的力学行为,采用塑性梁理论对其进行分析。

假定:①开孔圆弧板条和承压圆弧管壁分别与钢垫板上缘和混凝土齿块下缘固结;②结构塑性铰分别位于开孔圆弧板条和开孔圆弧承压管壁的上、下固结端处,如图14 所示。对于单一圆弧板条,受力时近似将其视为宽度t,长度为d的矩形截面,其所能承当的塑性弯矩Mbt为:

式中:fy为开孔圆钢管连接件的材料屈服强度;t为连接件厚度;d为开孔圆弧板条外圈弧长对应的弦长。

其中,开孔中心夹角为24°时,d为6.7 mm;开孔中心夹角为27°时,d为8.8 mm;开孔中心夹角为30°时,d为10.8 mm;开孔中心夹角为33°时,d为12.9 mm;开孔中心夹角为36°时,d为15.0 mm。通过平衡条件可以算得开孔圆弧板条所能提供的剪力Fbt,按照式(2)计算:

式中:n为圆弧板条的总数;h0为开孔高度减去两倍的圆角半径,圆角半径取5 mm。

对于承压圆弧管壁(1/4 圆弧)所承担的剪力Fgb,采用极坐标积分的方式进行计算,如图15所示。

图15 承压圆弧管壁理论分析简图Fig.15 Theoretical analysis of the compression arc wall

在图15 中,取承压圆弧管壁的1 个微段对应圆心角为dθ。由于圆心角dθ为极小值,故此微段可以看成是宽度为rdθ,长度为t的矩形截面,其所能承当的塑性弯矩Mdθ为:

通过平衡条件算出承压圆弧管壁微段所能提供的剪力Fdθ:

微段水平剪力Fm可以分解为与微段切线垂直的分量Fdθ和与微段切线平行的分量F0,Fm=Fdθ/cosf0(θ+dθ),故 1/4 的承压圆弧管壁所承担的剪力Fgb为:

式中:α为1/4 承压圆弧管壁所对应的圆心角,取值为90°-β,半径r取外径40 mm。

因 dθ为 极 小 值 , 计 算 时 , 令 cosf0(θ+dθ)=cosf0θ,故开孔圆钢管连接件塑性屈服时所能提供的剪力F为开孔圆弧板条、承压圆弧管壁所能提供的剪力之和,即:

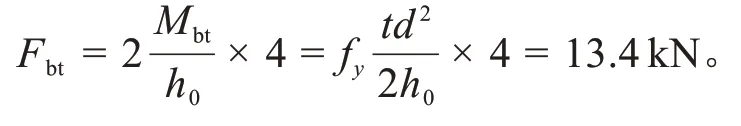

4.7.2 实例计算

以模型T3 为例,其钢材屈服强度fy=345 Mpa,厚度t=4 mm,d=10.8 mm,开孔高度h=34 mm,开孔中心夹角β为30°,由于下半部开孔圆角半径取5 mm,故h0=24 mm,r=40 mm,1/4 的承压圆弧管壁所对应的圆心角α=60°。

开孔圆弧板条所能提供的剪力:

1/4承压圆弧管壁微段所能提供的剪力:

故开孔圆钢管连接件塑性屈服时所能提供的剪力:

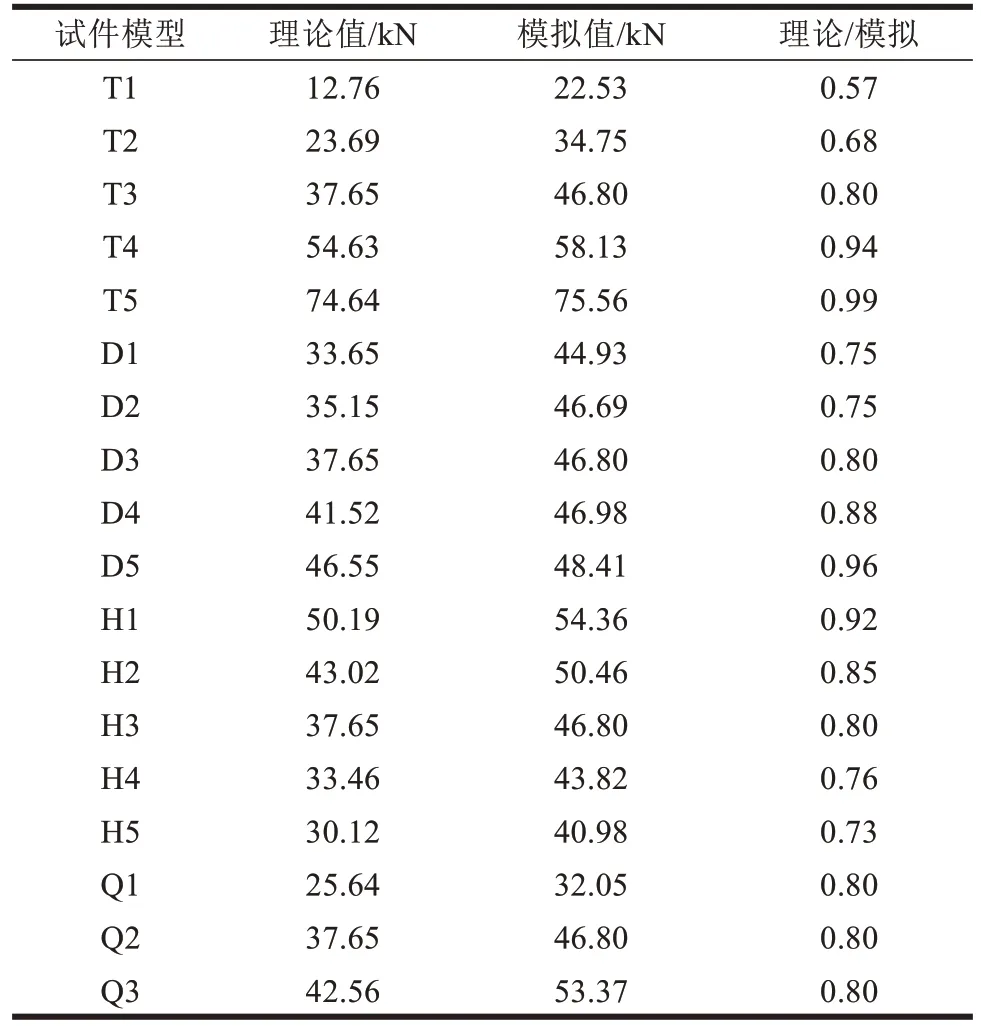

按照同样的计算方法,可得到除混凝土强度外各参数的理论与模拟值见表3。

表3 连接件各参数影响下的理论值与模拟值Table 3 Theoretical and simulated values of the counector

由于计算过程中,实际受力较复杂的弧型板条近似简化成直板条,因而理论值与模拟值存在一定差异,但理论与模拟的比值除了连接件(T1、T2)厚度比较小外,其余都在0.73~0.98 之间,均值为0.82,方差为0.02,故本文提出的开孔圆钢管连接件屈服剪力计算公式具有一定适用性。

5 结论

1)提出了1种新型可拆卸开孔圆钢管连接件,可以实现钢-混组合梁快速装配化施工,具有很好的抗剪性能与施工便利性。

2)考虑钢材理想弹塑性、混凝土损伤塑性模型和钢与混凝土界之间的非线性接触,建立适用于连接构造抗剪分析的精确有限元数值模型,并得到试验验证。

3)基于验证的有限元模型进行参数化分析,得到增大圆管厚度、钢材强度及降低开孔高度等措施,可以增加连接件抗剪承载力,改变开孔中心夹角或混凝土强度对连接件抗剪性能影响较小。

4)基于塑性梁理论,推导开孔圆钢管连接件剪切屈服计算公式。通过计算与模拟结果对比,二者比值均值为0.82,方差为0.02,表明该计算公式能有效预测剪切屈服强度。