钛铁矿制备高纯钛白粉浸出工艺优化

2022-01-19彭霞朱山蒋朝阳彭文烽杨娜朱荣海

*彭霞 朱山 蒋朝阳 彭文烽 杨娜 朱荣海

(六盘水师范学院 贵州 553000)

钛是一种稀有金属,具有重量轻、强度高、具金属光泽,亦有良好的抗腐蚀能力[1]。而钛的氧化物(TiO2,钛白粉)广泛应用于涂料、塑料、油墨、造纸、化妆品、化纤、电子、陶瓷、搪瓷、焊条、合金、玻璃以及许多化学反应催化剂等领域,且其作为原料的需求在逐年增加[2]。目前钛铁矿各类冶炼工艺均无法实现钛铁矿中铁、钛的同时回收利用,其冶炼过程中均产生大量的高钛冶炼渣,这部分冶炼渣炉渣现已堆积如山,这不仅造成了巨大的资源浪费,也造成含钛高炉渣大量堆存威胁环境[3-6]。因此,综合开发利用钛铁矿中的钛资源对国民经济的可持续发展和国防建设具有重要意义。目前,钛铁矿资源开发利用工艺主要分为高炉法和非高炉法[7-9]。高炉-转炉法因具有技术完善、生产量大、能量利用率高、设备寿命长等优点,获得了工业应用,但其也存在大量缺点,如工艺复杂、流程长、能耗高、投资大,依赖焦煤资源,环境污染严重。从环境、能源及有价元素综合回收角度,预还原-电炉法,还原-磨选法,钠化提钒-还原-电炉法等非高炉法代表了钛铁精矿加工利用的方向,因而也成为了钛铁精矿加工利用的研究热点[10]。对于电炉深还原流程,当炉渣中TiO2含量大于30%后,炉渣将变得粘滞,冶炼过程无法进行。还原-磨选法避开了电炉冶炼技术的难题,但须解决钒钛磁铁精矿的还原及铁晶粒长大等技术难题。哪一种方法能够成为钛铁矿精矿加工利用的主导流程还有待于进一步系统深入的比较研究。

综上所述,无论是高炉法还是非高炉法,都没有实现钛铁矿中铁、钛的同时回收利用,其冶炼过程中均产生大量的高钛冶炼渣。因此,开发利用钛铁矿冶炼中钛资源,对国民经济的可持续发展和国防建设具有重要意义。

1.试验部分

(1)实验样品的准备

对企业提供的钛铁矿原料进行筛选、磨矿到一定粒度(300目),同时采用0.5mol/L稀硫酸在室温下搅拌浸出60min,以除去其中可溶于稀硫酸的成分,减轻后续浸出液中杂质的分离净化。所得实验样品分别采用XRD进行成分表征,其结果如图1所示。根据XRD分析表明,钛铁矿中主要含钛物质为钛磁铁矿(FeTiO3、Fe3O4)、钛铁矿(FeTiO3)和钙钛矿(CaTiO3)。

图1 矿物原料XRD衍射图

(2)分析和表征方法

本文中所有的样品成分分析均采用X射线荧光光谱分析仪(Super mini200日本理学株式会社XRF)进行表征,样品物相分析采用X射线衍射仪(SHIMADZU Lab XRD-6100)进行表征,产物钛白粉采用Flash EA 1112(意大利Thermo Quest有限公司)进行元素分析。本文中样品的浸出率通过对比钛铁矿中钛的含量和浸出渣中钛的含量利用差减法得出。

(3)试验原理和方法

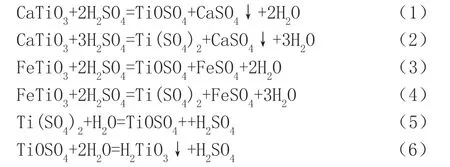

为了提高钛铁矿中钛的回收率,本文采用如下工艺从钛铁矿中回收钛白粉(其工艺流程如图2所示)。硫酸溶出钛铁矿提取钛白粉的主要反应如式(1)、式(2)、式(3)和式(4)进行;硫酸溶出钛铁矿水解产物主要的化学反应如式(5)、式(6)进行。

图2 钛铁矿制备钛白粉的工艺流程

(4)实验步骤

①钛铁矿的浸出。称取3g钛铁矿(300目)置于250ml烧杯中,然后加入适量的不同浓度浓硫酸,最后将烧杯置于浓硫酸恒温磁力搅拌油浴锅中,在不同搅拌强度、不同浸出温度和浸出固液比的条件下进行浸出,待反应完成之后冷却至室温,随后采用布氏漏斗抽滤,滤渣采用适量去离子水洗涤三次。

②结晶除去杂质铁。向浸出滤液中加入过量铁粉并不断搅拌,滤液迅速冷却至室温,然后采用布氏漏斗抽滤,收集滤液备用,并重滤渣中回收FeSO4·7H2O。

③钛盐水解收集偏钛酸。将上述滤液在不同搅拌的条件下逐滴加入适量沸水中,随后继续煮沸20min,然后冷却静置沉降,随即倒出上层水并将下层沉降物采用布氏漏斗抽滤,滤渣采用2mol/L的稀硫酸反复洗涤,直至滤液中无Fe2+为止,收集滤渣即为偏钛酸。

④偏钛酸的煅烧。将偏钛酸放在瓷坩埚中,于管式炉内煅烧(1000℃)至不再冒白烟为止,随后冷却至室温,即可得到白色钛白粉粉末,并称重计算产率。

2.试验结果与讨论

(1)硫酸浓度对钛铁矿中钛的浸出率的影响

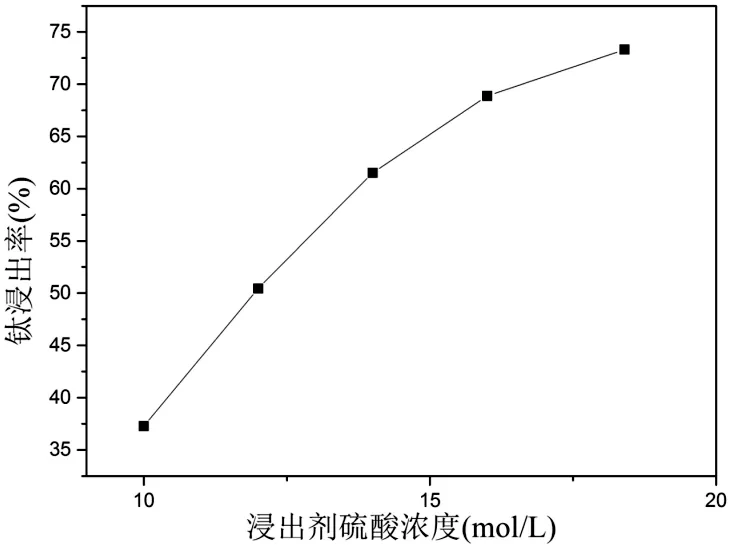

为了考察浸出剂硫酸浓度对钛铁矿中钛浸出率的影响,维持固液比为1:10(g/v),钛铁矿取用3g,浸出时间为60min,浸出搅拌强度为300r/min,浸出温度为160℃,分别改变浸出剂中硫酸浓度为10mol/L、12mol/L、14mol/L、16mol/L、18.4mol/L。其结果如图3所示。

图3 浸出剂硫酸浓度对钛铁矿中钛浸出率的影响

由图3可知,钛铁矿中钛的浸出率随着浸出剂硫酸浓度的提高,其精处理逐渐增大,虽然其浸出率增大趋势有所减缓,但考虑到钛铁矿中CaTiO3、FeTiO3的溶出过程比较困难,我们最后选择浸出剂硫酸浓度为18.4mol/L,即分析纯的浓硫酸。

(2)搅拌强度对钛铁矿中钛的浸出率的影响

为了考察浸出搅拌强度对钛铁矿中钛浸出率的影响,维持固液比为1:10(g/v),钛铁矿取用3g,浸出时间为60min,浸出剂硫酸浓度为18.4mol/L,浸出温度为160℃,分别改变浸出搅拌强度为100r/min、200r/min、300r/min、400r/min、500r/min。其结果如图4所示。

图4 搅拌强度对钛铁矿中钛浸出率的影响

由图4可知,随着浸出搅拌强度的增大,钛铁矿中钛浸出率整体呈增大趋势,但当搅拌强度达到400r/min之后,搅拌强度再增大钛的浸出率增大趋势减缓。这可能是由于搅拌强度较小时,浸出过程处于扩散控制阶段,随着搅拌强度的增大,浸出过程逐渐由扩散控制变为化学反应控制阶段,所以当搅拌强度超过400r/min时,再增大搅拌强度,其浸出速率增大很小,从而导致其浸出率增大较小。因此,综合考虑能耗、浸出率等因素我们选择最佳的搅拌强度为400r/min。

(3)浸出温度对钛铁矿中钛的浸出率的影响

为了考察浸出温度对钛铁矿中钛浸出率的影响,维持固液比为1:10(g/v),钛铁矿取用3g,浸出时间为60min,浸出剂硫酸浓度为18.4mol/L,浸出搅拌强度为400r/min,分别改变浸出温度为120℃、140℃、160℃、180℃、200℃。其结果如图5所示。

图5 浸出温度对钛铁矿中钛浸出率的影响

由图5可知,钛铁矿中钛的浸出率整体上随着浸出温度的升高逐渐增大,但当温度达到160℃之后,再升高浸出温度对钛铁矿中钛的浸出率影响不大。因此,我们选择该浸出反应中最佳的浸出温度为160℃。

(4)固液比对钛铁矿中钛的浸出率的影响

为了考察浸出固液比对钛铁矿中钛浸出率的影响,维持浸出温度为160℃,钛铁矿取用3g,浸出时间为60min,浸出剂硫酸浓度为18.4mol/L,浸出搅拌强度为400r/min,分别改变浸出固液比为1:5、1:10、1:15、1:20、1:25。其结果如图6所示。由图6可知,随着浸出固液比的增大,钛铁矿中钛的浸出率逐渐增大,当固液比达到1:10之后,钛铁矿中钛浸出率随着固液比增大趋势逐渐减小。这可能是由于随着固液比的增大,矿浆逐渐稀释,导致浸出剂分子与矿物颗粒之间的接触几率减小所致。因此,综合考虑铝的浸出率、浸出液后续废水处理负担我们选择该浸出过程最佳的浸出固液比为1:10。

图6 浸出固液比对钛铁矿中钛浸出率的影响

(5)浸出时间对钛铁矿中钛的浸出率的影响

为了考察浸出时间对钛铁矿中钛浸出率的影响,维持浸出温度为160℃,钛铁矿取用3g,浸出剂硫酸浓度为18.4mol/L,浸出搅拌强度为400r/min,分别改变浸出时间为30min、60min、90min、120min、150min。其结果如图7所示。

图7 浸出固液比对钛铁矿中钛浸出率的影响

如图7所示,钛铁矿中钛的浸出率随着浸出时间的增大逐渐增大,当浸出时间达到90min时,其浸出率随浸出时间的增大趋势减小。因此,我们综合考虑效率、能耗等方面的因素,选择最佳的浸出时间为90min。最后我们在最佳浸出工艺条件下,即浸出剂浓度为18.4mol/L的硫酸、浸出温度为160℃、浸出时间为90min、浸出搅拌强度为400r/min、固液比为1:10。在最佳的浸出工艺条件下,重复三次浸出试验钛铁矿中钛的最佳浸出率可达到93.82%,随后水解结晶除去FeSO4·7H2O、钛酸盐水解、煅烧之后称重计算出钛白粉的产率为88.72%。

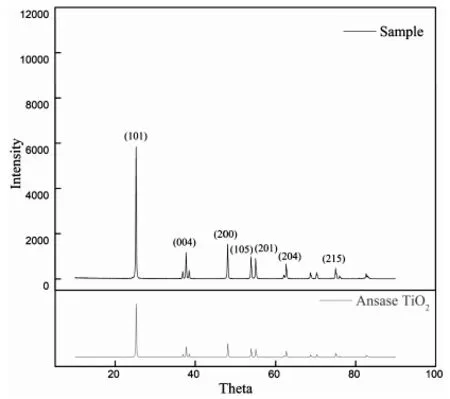

(6)产物钛白粉表征

我们通过元素分析和XRD分析产品。元素分析理论值(%)TiO2:Ti,60.00;实验值:Ti,59.76。XRD分析检测结果如图8所示。根据产物XRD衍射图谱和TiO2XRD标准卡片对比,并结合元素分析结果,我们所获得的产品纯钛白粉(TiO2)。

图8 产品XRD衍射图

3.结论

本项目以钛铁矿为原料,采用“硫酸浸出-水解结晶除杂-钛盐水解-煅烧”工艺从钛铁矿中回收钛白粉。综合考察了浸出过程中浸出温度、搅拌强度、浸出时间、固液比、硫酸浓度等因素对其浸出率的影响。实验结果表明,该工艺从钛铁矿中回收钛白粉,浸出过程中最佳浸出参数为浸出剂浓度为18.4mol/L的硫酸、浸出温度为160℃、浸出时间为90min、浸出搅拌强度为400r/min、固液比为1:10,重复试验钛铁矿中的钛最佳浸出率可达到93.82%。元素分析和X射线衍射分析表明产品纯钛白粉(TiO2)。