楔顶式超低温球阀阀座热力耦合分析

2022-01-19黄启钺侯勇俊孙德林李昌跃

黄启钺,侯勇俊,孙德林,李昌跃

(1.西南石油大学 机电工程学院,四川 成都 610500;2.江苏盐电阀门有限公司,江苏 盐城 224023)

天然气是典型的清洁能源,市场需求大而且用途广泛[1-2]。气态天然气不便运输和储存,通过低温压缩将天然气处理成液体成为天然气利用的关键环节之一[3]。在天然气液化过程中,工艺设备和管道球阀的工作温度通常在-162℃以下,最低可以达到-196℃[4]。超低温工况会引起阀门材料的过量变形,如阀体、阀盖密封圈的过量收缩引起工作过程中的泄漏,此外还会产生附加的温度应力。文中从保证球阀在工作过程中的安全性和密封性出发,应用有限元方法对阀座进行热力耦合分析,为楔顶式超低温球阀的应用提供理论参考。

1 楔顶式超低温球阀阀体壁厚计算

楔顶式超低温球阀[5-7]的密封座面为楔形结构,相比平行密封座面具有更高的密封可靠性。选择楔形角为 3°、公称通径为 254 mm(10″)、工作压力为15 MPa的楔顶式超低温球阀进行研究。阀体的最小壁厚t按照下面的公式计算[8-9]。

式中,Pc为压力等级额定指数;d为通道公称通径,mm;SF为基本应力系数。计算时,按15 MPa的工作压力取 Pc=900、SF=7 000,将 d=254 mm带入,计算得到t=26.54 mm。考虑腐蚀,取腐蚀余量为5 mm,确定的实际阀体最小壁厚为 31.54 mm,圆整后实际最小壁厚取32 mm。以此为基础进行阀体结构设计[10],建立阀体三维模型。

2 楔顶式超低温球阀阀体受力分析

2.1 楔形密封面受力分析

阀体在楔形面上的密封力由阀芯的楔紧作用和介质压力提供,由球阀设计手册[10]可知,作用在阀座密封面上的介质静压力QMJ为:

式中,p为球阀工作压力,MPa;d2为阀座与阀体之间的密封圈外径,D1为阀座密封内径,mm。将 p=15 MPa、d2=296mm、D1=284mm 带 入 ,计算得到QMJ=81954 N。

进口端阀座密封圈对阀座的作用力FQ为:

式中,Qq为球阀的初始预紧力,F0=0.05QMJ,为单个唇形密封圈的密封力,N。

在有限元分析过程中,根据力的相互作用关系,近似认为阀体入口端与阀座接触面的压力F1=FQ=91 461.52 N(式(3)计算所得),近似认为出口端的接触面压力F2=QMJ=81 954 N。

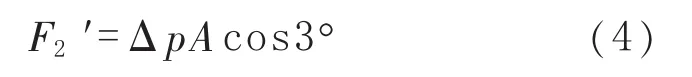

当球阀关闭时,阀芯靠楔形阀座的楔紧作用提供进口端密封面的密封力,阀芯被压力顶到出口端楔形面上,在保证密封的前提下,需要的最小进口端密封力F1=F1′=91 461.52 N。进口端介质压力为15 MPa,将出口端介质压力视为大气压,介质压力通过阀芯作用在出口端密封面上,出口端楔形面上的压力因此表示为:

式中,Δp为介质压力与大气压力之差,MPa;A为通径在法兰端面上的投影面积,mm2。带入数值计算,得到 F2′=870 975.32 N。

2.2 法兰螺栓受力分析

操作状态下,螺栓所受拉力Wp为[11]:

式中,FP为介质内压产生的轴向力,Fc为垫片密封的压紧力,N;Dg为垫片反力作用中心圆直径,b为垫片有效密封宽度,mm;pc为工作介质内压,MPa;m为垫片系数。带入数值计算,得到开启状态下出口端法兰螺栓拉力Wp=1 729 512 N。法兰上总共有20个螺栓,则平均每个螺栓的预紧力FN=86 475.6 N。

开启状态下,阀体与阀盖连接处法兰螺栓受到的螺栓预紧力Wml为:

式中,y为垫片单位压紧力,取11 MPa。带入数值计算,得到Wml=48 183.3 N。连接处共计24个螺栓,平均每个螺栓预紧力FN2=2 007.6 N。

关闭状态下,阀芯被压力顶到出口端楔形密封面上,入口端可能产生泄漏,使整个阀体内部充满介质,此时阀体与阀盖连接处法兰螺栓受到阀芯的上顶力和内部流体的压力。带入数值计算,得到阀盖法兰螺栓拉力WP2=2 546 614.58 N,平均每个螺栓预紧力FN3=106 108.94 N。

当球阀处于关闭状态时,球阀出口端法兰螺栓处于预紧状态,螺栓预紧力Wm1′=37 304.2 N(关闭状态时的螺栓预紧力,由式(6)计算得到),平均每个螺栓预紧力FN′=1 865.16 N。

3 楔顶式超低温球阀阀体试压有限元分析

3.1 有限元模型建立

3.1.1 阀体材料选择

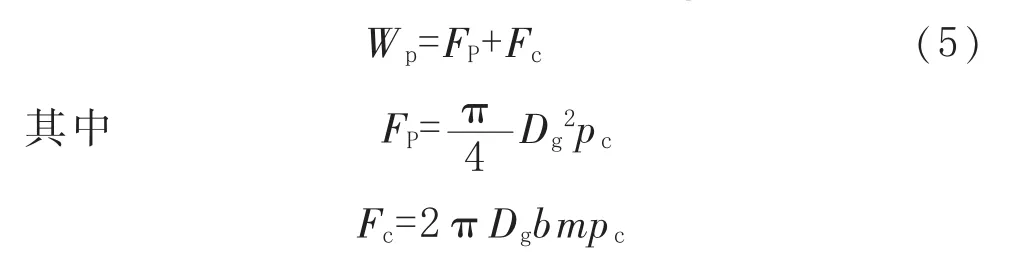

阀体材料选用ASTM F316。ASTM F316具有在超低温工况下冷缩变形小的优点。采用CREO软件创建有限元模型,使用的材料性能参数及其在-196℃下的热膨胀系数[12-13]见表1。

表1 ASTM F316在-196℃时的性能参数

3.1.2 建模分析

创建Static Structural分析项目,在Geometry中选择导入IGES格式模型,将阀体上的螺纹孔简化。采用自动网格划分技术对超低温球阀进行高精度网格划分。根据国家球阀试压标准要求[14],试压压力为最大工作压力的1.5倍,即22.5 MPa,阀体内充满压力介质,入口端法兰添加固定约束。在试压压力下,法兰螺栓载荷Wp′=2 594 268 N,阀体与上顶盖连接部分的螺栓预紧力WP2′=3 819 921.87 N。试压状态下球阀阀芯半开,不考虑密封力。由于静力学分析考虑的是阀体压力试验工况,故暂时不考虑温度影响。

模拟分析得到的在试压状态下的阀座载荷分布见图1。

图1 压力试验球阀阀座载荷分布

3.2 结果分析

有限元分析得到的压力试验时阀座等效应力云图见图2。由图2可知,阀座最大应力为135 MPa,最大应力点位于阀体内部圆角处,最大应力小于材料许用应力138 MPa,满足强度要求。

图2 压力试验时球阀阀座等效应力云图

4 楔顶式超低温球阀阀体热力耦合分析

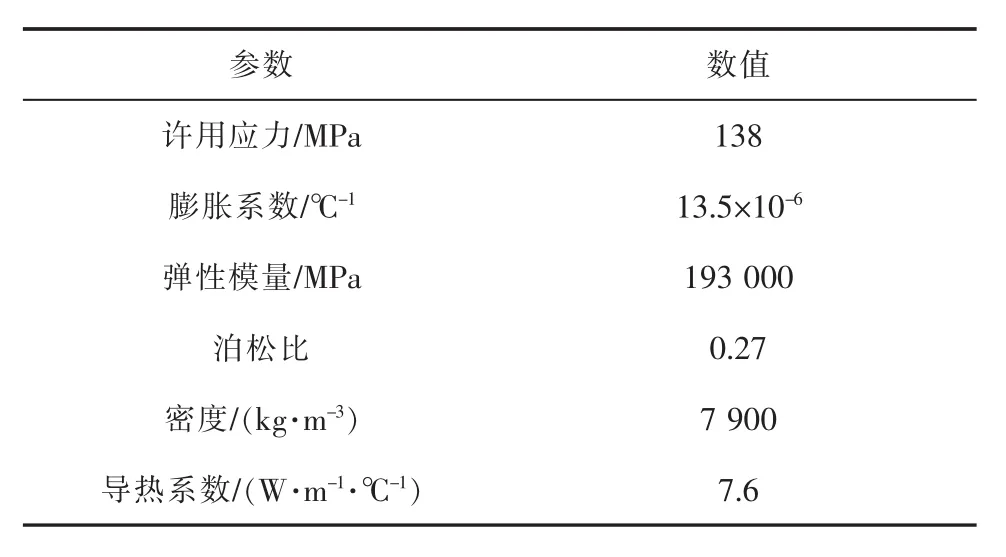

4.1 创建耦合项目

创建Steady-state Thermal稳态热力学分析项目,在材料数据中添加材料的热膨胀系数,新建一个结构力学项目并将两个项目耦合,完成热力耦合项目的创建,见图3。

图3 热力耦合项目创建操作过程示图

4.2 添加温度载荷和约束

阀体内部与介质直接接触,液化天然气在-196℃下才能保持稳定,而阀体中由于密封圈的存在,开启状态下实际与介质接触的只有与管道连接的两端部分。关闭状态下出口端被压紧,入口端充满介质,阀体内部均与介质接触。选中阀体内部所有与介质接触的表面,添加-196℃的温度载荷。在Environment页面工具栏中选择convection(对流)命令,选择阀体除接触面的所有其他表面作为对流面,根据经验[15]设置传热系数为 18 W/(m2·℃),环境温度为 22℃,完成求解。

4.3 稳态热力学分析

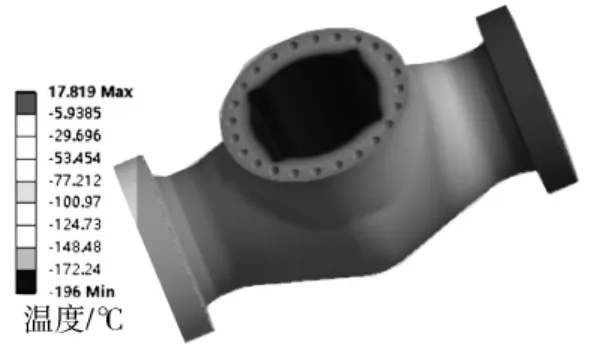

阀门开启状态与关闭状态下阀座的温度场分布分别见图4和图5。由图4可知,在开启状态下,阀门进口端和出口端内壁均与介质直接接触,阀体中间部分最高温度达到了2.77℃。由图5可知,在关闭状态下,出口端内壁没有介质,入口端介质充满阀体,阀体内部均与介质接触,表面最高温度达到17.8℃。由此可见,环境温度对球阀温度影响很大,因此为保证运输过程中的安全性,需在工作时在球阀外部提供泡沫板或液氮降温等保温措施。

图4 环境温度22℃时球阀开启状态下阀座温度分布

图5 环境温度22℃时球阀关闭状态下阀座温度分布

4.4 热力耦合分析

按照环境温度为22℃工况进行热力耦合分析,热力耦合分析考虑的是低温阀门在与低温介质接触的工作情况,添加载荷时应按最大工作压力[15]考虑,得到的球阀开启状态阀座静力学等效应力云图见图6,球阀开启状态阀座热力耦合等效应力云图见图7,球阀关闭状态阀座静力学等效应力云图见图8,球阀关闭状态阀座热力耦合等效应力云图见图9。

图6 球阀开启状态阀座静力学等效应力云图

图7 球阀开启状态阀座热力耦合等效应力云图

图8 球阀关闭状态阀座静力学等效应力云图

图9 球阀关闭状态阀座热力耦合等效应力云图

由图6和图7可知,在开启状态下,阀座静力学应力最大为57.594 MPa,热力耦合最大应力为80.419 MPa,可见考虑温度影响后,应力增大了22.825 MPa,增幅达40%。由图8和图9可知,在球阀关闭状态下,阀座静力学应力最大为69.632 MPa,热力耦合最大应力为121.13 MPa,可见考虑温度影响后,应力增大了51.498 MPa,增幅达74%。

5 结论

对楔顶式球阀阀座的受力情况进行了分析,开展了阀体压力试验工况有限元分析以及开启、关闭2种工况的热力耦合分析,主要结论如下。

(1)阀体压力试验时,最大应力出现在阀体内部圆角处,最大应力为135 MPa,未超过材料的许用应力,阀体强度满足要求。

(2)开启状态下,静力学与热力耦合分析的最大应力处分别为法兰出口处和与介质接触的阀体内壁处,开启状态下,温度载荷使得法兰出口应力提高了约23 MPa,而关闭状态下则提高了约52 MPa,说明温度载荷提高了阀体的整体应力,且温度低的部位应力比温度高的部位大。

(3)关闭状态的最大应力点出现在阀盖连接螺栓的螺栓孔内侧,分析原因应该是关闭状态下出口端楔形面较大的压紧力使这2个位置出现了较大了拉应力。楔形密封面的圆角处也出现了较大的应力,因此也需要增大过渡圆角半径以减小应力集中。

(4)球阀的强度薄弱点集中在法兰与阀体的过渡圆角处以及阀体内部密封面等结构的圆角处,易出现应力集中,因此应该增大过渡圆角半径以减小应力集中。

(5)当环境温度为22℃时,阀体表面温度达不到-162℃,很难满足LNG用球阀的安全温度要求。因此在工作时需要在球阀的外部使用隔温材料或采取其他降温措施,以保证LNG在运输过程中的安全。