基于Simulink的换热系统数字孪生体构建方法研究

2022-01-19余建平仇宏伟焦艳平姚立影马金伟

余建平,仇宏伟,焦艳平,姚立影,马金伟,齐 兴,张 富

(1.兰州理工大学 石油化工学院,甘肃 兰州 730050;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

复杂换热系统具有多因素变量、大时间滞后及非线性的动力学系统[1-2],在实现系统控制时需要预先调整控制参数,这一过程耗时长且成本高。一些研究者应用三维计算流体动力学(CFD)和仿真模型进行热交换器的数值模拟优化,显著缩短了参数预先调控的时间,大幅降低了实际过程成本[3-5]。 但是随着数字虚拟技术的快速发展,CFD数值模拟计算时长方面的优势不再突出,甚至难以满足快速计算的要求。同时,CFD数值模拟对热交换器结构进行的简化[6-8]也成为其发展的制约因素。文中对建立热交换器的虚拟数字孪生系统[9-10]进行方法研究,主要包括一种利用元胞自动机[11]求解板式热交换器的动态热响应的计算方法,以及一种在Simulink平台上实现与其它控制模块融合、衔接组成控制系统的建模方法。此研究是进一步在孪生系统上进行模拟与参数优化,把调整好的参数直接应用于真实系统的基础,对于节省现场调控成本、缩短调试时间有重要意义[12-14]。

1 热交换器数字孪生建模分析

1.1 建模基础

将热交换器冷流体侧流体和热流体侧流体沿着流动方向划分成小单元,即元胞。对元胞的状态和运动进行定义,①每隔一段时间产生一次元胞移位。元胞移位速度可由流量计算公式换算成相应的流体流速。②元胞在单位时间内的换热过程符合非稳态能量守恒特征。元胞在单位时间内的换热量Q=KA(T0heat_up-T0cool_down)。其中,Q为元胞在单位时间内的换热量,J;K为对流传热系数,是流速的函数,其具体数值由经验公式给出,W/(m2·℃);A 为元胞冷热侧交界面面积 ,m2;T0heat_up为热流体侧的元胞在上一时刻的温度,T0cool_down为冷流体侧的元胞在上一时刻的温度,K。③现在时刻元胞温度 T=Q/(cm)+T0,其中m=mtotal/N,c 为流体比热容,J/(kg·K);N 为元胞数量;mtotal为热交换器内流体总质量,kg;T0为元胞在上一时刻的温度,K。

1.2 算法流程

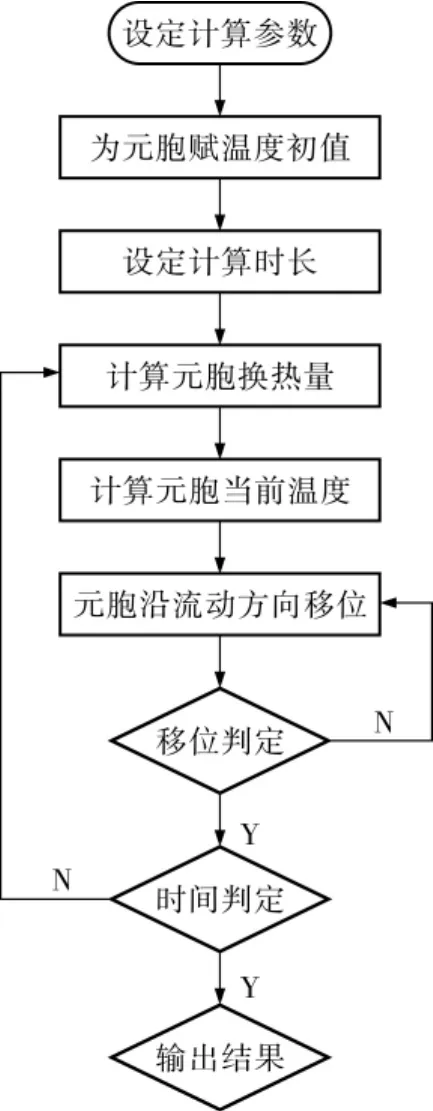

为元胞赋予温度初始值,设定计算时长,按照定义的元胞的状态和运动规则进行计算,算法流程见图1。

图1 元胞模型运动算法流程图

1.3 计算功能

元胞计算方法可以计算换热过程流体温度与位置的对应关系。控制冷流体侧的元胞与热流体侧的元胞同向移动,得到顺流换热过程流体温度-位置分布关系曲线,见图2。控制冷流体侧的元胞与热流体侧的元胞反向移动,得到逆流换热过程流体温度-位置分布关系曲线,见图3。

图2 顺流时流体温度变化图

图3 逆流时流体温度变化图

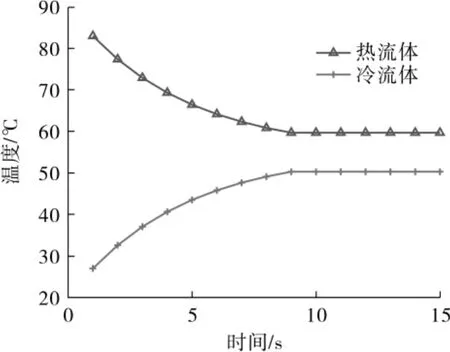

元胞计算方法可给出时间对温度变化的影响,顺流时热交换器冷、热流体出口温度随时间变化规律示意图见图4。

图4 顺流时热交换器流体出口温度随时间变化规律

2 换热系统实验装置

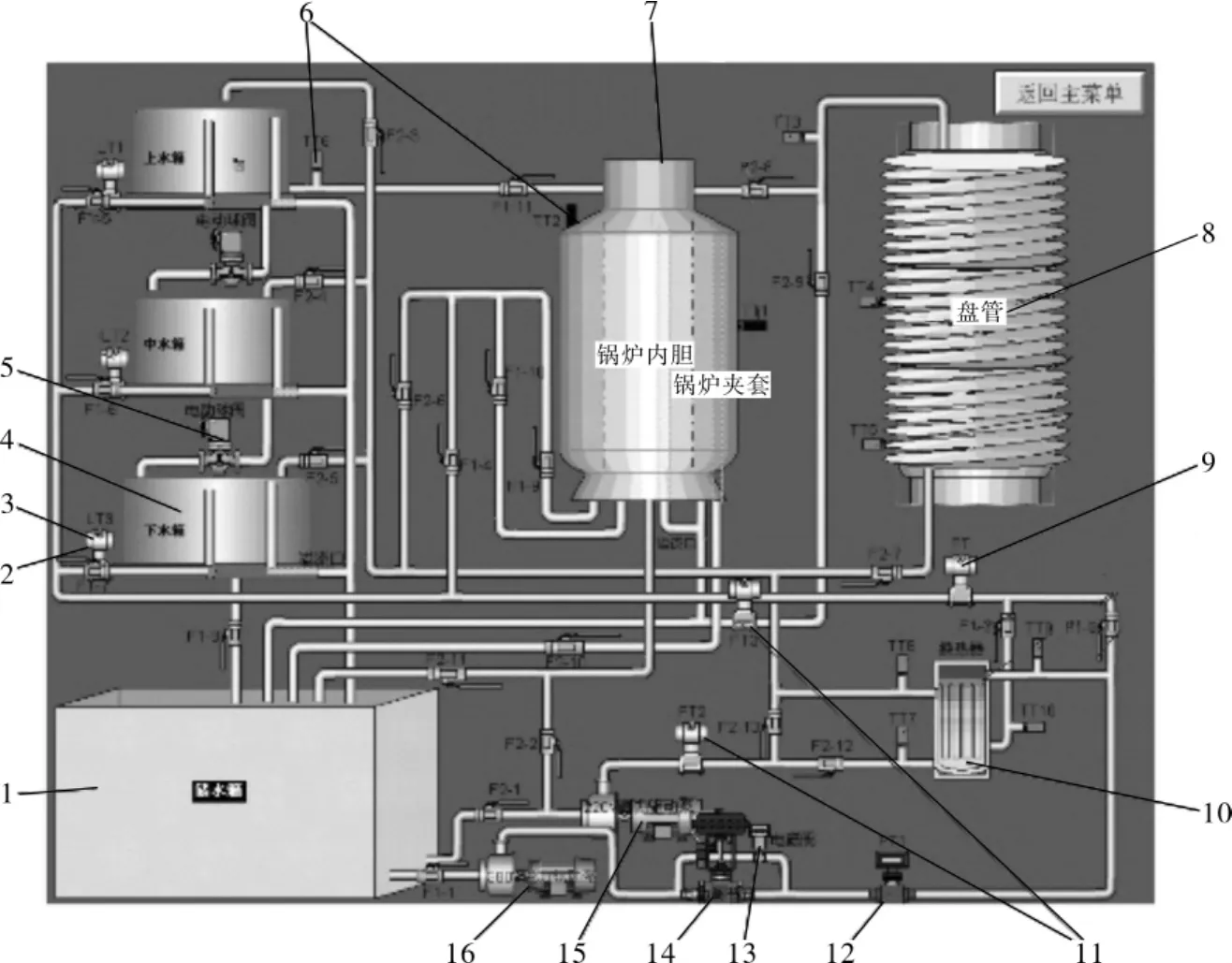

以浙江天煌科技实业有限公司THJDS-3A型过程自动化系统综合实验系统为检验元胞算法的可靠性和构建数字孪生体的实体换热系统。

试验平台的换热系统主要分为冷、热2个回路,冷回路由冷却水箱、调节阀及离心泵组成,热回路由锅炉、离心泵组成。冷热回路通过热交换器实现热量交换,换热流程见图5。

图5 实验室试验平台换热系统示图

3 换热系统整体建模

在MATLAB/Simulink软件平台建立换热系统数字孪生体,见图6。

图6 换热系统的数字孪生体

换热系统的数字孪生体由冷、热2个回路和中间的热交换器组成。将元胞自动机算法封装成热交换器模块,即图6中H-C模块。

图6左边是热水回路。h-1为电加热锅炉,h-2为离心泵,h-3为阀门,h-4为管道,h-5为流量计,h-6/8均为温度压力表,h-7为ps-s信号转换模块[15]。水加热后,在离心泵作用下,通过阀门、管道送到热交换器里,与冷水回路完成热量交换后回到锅炉。信号转换模块可将取自回路的物理信号转换为数字信号,从而实现数字显示,与之类似的s-ps模块,其作用则正好与之相反,它会将数字信号转换为物理信号,使之能输入到物理网络并实现如控制阀门开度、水箱温度等功能。

冷水回路的配置和热水回路大致相同。c-1为冷却水箱,c-2为求解器,c-3为管道内流体密度、体积模量、黏度及比热容等参数的设置器,c-4为管道,c-5为离心泵,c-6为阀门。冷水从冷却水箱通过管道,在离心泵的作用下流经阀门进入热交换器H-C完成换热,最终回到水箱。求解器会将包括冷、热回路及热交换器在内的所有模块的物理方程联立方程组求解。

4 换热系统可靠性验证

4.1 锅炉加热功率与锅炉水温关系

在加热功率全开,冷、热回路均关闭的情况下,240 s内实验锅炉和孪生体温度对比见图7。由图7可看出,仿真结果与实测结果均为线性关系,测试数据与仿真结果高度吻合,数据表明了换热系统锅炉模块的可靠性。

图7 孪生体与实验系统锅炉水温对比

4.2 换热系统整体运行可靠性验证

将锅炉水温恒定在363 K,冷却水箱水温恒定在318 K,开启冷、热回路。模拟并测量热交换器出口温度变化情况,结果见图8。

图8 换热系统启动过程温度仿真与实验对比

从图8中可以看出,数字孪生体运行的结果与实验系统的测量结果符合程度相当高,这些数据初步证明建立的数字孪生体是比较成功的。

5 换热系统热动态响应特性分析

5.1 锅炉加热器对系统热动态的影响

当系统处于恒定状态下时,各处流体温度均为45℃。保持冷、热侧流量不变,在t=0时刻,给锅炉输入3 000 W的恒定加热功率,在此条件下热交换器温度响应曲线见图9。

图9 锅炉加热功率3 000 W时热交换器温度热响应曲线

从图9可以看出,伴随着锅炉开始加热,热交换器热流体侧的入口温度逐渐升高,相应的热流体侧出口温度也逐渐升高。从图9还可以看出,各条温升曲线的斜率并不相同。

热流体侧的入口温度升高速率要高于热流体侧的出口温升速率。这一现象的原因为,热交换器的热流体侧入口与锅炉出口相连接,当锅炉水温升高时,热流体侧入口的水温相应升高,但流体流动过程中的传热损失了部分热量。

在热交换作用下,热交换器冷流体侧进、出口温度总体会升高,而且冷流体侧的出口温升速率高于冷流体侧入口温升速率。这是因为热水流经热交换器热侧,将热量经过金属壁传入冷侧,导致了冷流体侧出口温度的升高。

冷流体侧入口与冷却水箱连接,只有当被加热的冷水从冷流体侧的出口流入冷却水箱,并经过多次循环时,冷却水箱水温才会上升,从而热交换器冷流体侧入口水温才会上升。所以在系统刚开始工作时,热交换器冷、热流体侧进、出口温度的增速由大到小的顺序为热流体侧入口、冷流体侧出口、热流体侧出口、冷流体侧入口。

5.2 热流体侧泵转速对系统动态响应分析

在实际控制系统中,通常采用变频电机控制泵转速以实现泵流量的调节。模拟泵转速与热交换器出口温度的关系,对于保持孪生系统运算时的鲁棒性有实际意义。

泵转速与热交换器出口温度之间的对应关系曲线见图10。在系统运行到300 s时,将热回路离心泵转速依次增加20%、40%、60%,由图10可以看出,当泵转速突然增加时,热交换器冷、热侧温度均升高,直到在新的泵转速下再次达到平衡。泵转速增幅越大,热交换器冷、热侧出口温度增幅越大,并且达到新平衡所需时间越短。

图10 泵转速与热交换器出口温度热响应曲线

5.3 冷流体侧阀开度对系统动态响应分析

将冷回路阀门开度设置为20%,在系统运行到300 s时,将阀门开度依次增加 20%、40%、60%,得到阀门开度与热交换器出口温度响应曲线,见图11。从图11可以看出,当阀门开度突然增加时,热交换器冷、热侧温度均降低,直到在新的阀门开度下再次达到平衡。阀门开度增幅越大,热交换器冷、热侧出口温度降低越多,并且达到新平衡所需时间越长。

图11 阀开度与热交换器出口温度热响应曲线

6 结语

基于元胞自动机法建立了热交换器动态换热模型,并通过Simulink平台实现了换热系统的数字孪生。与实验对比,孪生系统可给出较为准确的数值,具有较高的可靠性。在给定信号出现阶跃时系统表现出较强的鲁棒性。研究表明在Simulink平台下开发换热模拟系统可行且准确。