射线数字成像检测技术在复合材料氢气气瓶上的应用试验与研究

2022-01-19马中强黄小宇牛卫飞

马中强,王 恒,黄小宇,赵 聪,牛卫飞

(天津市特种设备监督检验技术研究院,天津 300112)

近年来,大气污染加剧的同时环境保护要求不断提高,世界各国因此开始重视氢能的开发。我国工业和信息化部在《2020年新能源汽车标准化工作要点》[1]中指出,未来将重点在燃料电池电动汽车(FCEV)、充电设施及加氢系统等领域的标准化制定方面展开部署,可以预见该规划将有力促进氢燃料电池电动汽车专用高压储氢气瓶技术的创新发展[2]。中国汽车工程学会也在《节能与新能源汽车技术路线图 2.0》[3]中提出,至 2035年,新能源汽车市场占比将超过50%,燃料电池汽车保有量达到100万辆左右。压缩氢气气瓶 (以下简称氢气气瓶)是氢燃料电池汽车供应系统的重要组成部分,其定期检验的安全有效具有至关重要的意义。

1 氢燃料汽车氢气气瓶检验现状研究

1.1 气瓶结构类型

按照结构和材料特征,氢气气瓶通常分为3个类型,分别是钢内胆纤维缠绕复合气瓶、铝内胆碳纤维全缠绕复合气瓶以及塑料内胆碳纤维全缠绕复合气瓶。目前,我国法规允许且已在大巴车、公交车等公共交通工具上得到应用的是铝内胆碳纤维全缠绕复合气瓶[4-5]。

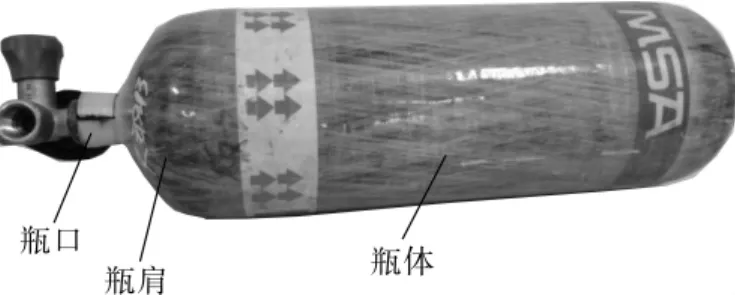

铝内胆碳纤维全缠绕复合气瓶结构示意图见图1。

图1 铝内胆碳纤维全缠绕复合气瓶结构示图

1.2 气瓶检验要求

根据文献[6-7]的有关规定,车用气瓶定期检验需要拆卸气瓶,对于以压缩氢气为存储介质的气瓶来说,拆卸气瓶存在破坏密封性引起的安全隐患,而且拆卸气瓶后进行水压试验也存在破坏气瓶内表面原始状态引起的氢气纯度下降[8]。因此,氢气气瓶安全检验首先要满足的条件是不拆卸气瓶。

1.3 气瓶失效方式

我国氢气Ⅲ型气瓶设计和制造遵循的标准为GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》[9]。应用该标准生产的氢气Ⅲ型气瓶内胆为铝合金材料,增强层为碳纤维缠绕层,其适用的公称压力不大于70 MPa、公称水容积不大于450 L。氢气Ⅲ型气瓶的应用目前处于市场推广阶段,国内还未开展相关定期检验实践,相关的失效模式研究也鲜有报道。

氢气Ⅲ型气瓶的材料和结构与呼吸器用铝内胆碳纤维全缠绕复合气瓶相近,其失效模式研究成果可以为氢气Ⅲ型气瓶的失效模式研究提供参考。在呼吸器用复合气瓶定期检验时发现的缺陷有瓶口螺纹损坏、碳纤维损失及瓶体泄漏等[10]。詹合林等[11]对70 MPa氢气Ⅲ型气瓶进行了有限元分析和实际爆破验证试验,指出气瓶将从筒体部分发生破坏,纤维缠绕层的失效从环向纤维缠绕层开始。杨冬林等[12]通过有限元分析指出,在使用过程中氢气气瓶通常是内胆材料疲劳开裂造成失效。秦玉琪等[13]对某国产氢气Ⅲ型气瓶在模拟油循环疲劳试验中发生泄漏的原因进行分析,指出是内表面划痕导致气瓶失效。

1.4 缺陷无损检测

1.4.1 现有效果

无损检测方法是一类应用广泛的缺陷检验方法,在应用领域、技术优缺点方面各具特色[14-16]。射线检测是常规检测技术,能够直接显示材料和设备内部的缺陷及其性质,被广泛应用于工业。传统胶片照相检测方法的检测时间长,需要专门的暗室对底片进行处理。射线数字成像检测技术的应用和发展虽然相对晚,但也是目前比较成熟的缺陷无损检测技术之一,已有多款便携式检测设备进入产品市场,其检测结果可以直接显示,不需在暗室进行处理,缺陷检出率与传统胶片相当,工作效率高[17]。对于纤维缠绕复合材料缺陷和气瓶内胆缺陷,这些无损检测和评价方法的有效性尚未得到确认。从技术先进性方面考察,射线数字成像检测技术具有相对优势,是进行氢气气瓶复合材料无损检测的首选方法。

1.4.2 数字射线检测

目前,射线数字成像检测方面的标准方法主要有NB/T 47013.11—2015《承压设备无损检测第 11 部分:X 射线数字成像检测》[18]、GB/T 35388—2017《无损检测 X射线数字成像检测检测方法》[19]、GB/T 3323.2—2019(ISO 17636:2013,MOD)《无损检测 射线检测 第2部分:使用数字化探测器的 X和伽玛射线技术》[20]、GB/T 17925—2011《气瓶对接焊缝X射线数字成像检测》[21]、GJB 1038.2A—2004 《纤维增强复合材料无损检验方法 第2部分:X射线照相检验》[22]。对各标准适用范围进行对比,见表1。

表1 射线数字成像检测标准适用范围对比

表1的5个标准中只有GJB 1038.2A—2004适用于非金属材料的检测,其余4个标准均给出了铝及铝合金材料不同透照厚度允许的X射线最高透照管电压。GB/T 35388—2017指出,在非金属材料检测时,如果规定的像质计无法满足检测要求,则允许用非标像质计。复合材料的透照工艺参数按照合同或相关规定确定。

由表1还可以看出,数字射线检测标准针对的是金属材料焊接接头,GJB 1038.2A—2004虽然适用于非金属材料,但其采用的是胶片照相方法,而不是数字射线成像。

氢气气瓶按照GB/T 35544—2017进行设计、制造,内胆为铝合金材料,增强层为碳纤维材料,铝内胆不存在焊接接头,因此进行射线检测时,射线需要同时透过金属材料和非金属材料,目前还没有任何一项标准可以全面涵盖氢气气瓶的检测需求。

2 气瓶射线数字成像检测应用技术试验研究

2.1 试验气瓶可行性分析

以呼吸器用复合气瓶为试验对象进行车用压缩氢气铝内胆碳纤维全缠绕气瓶的射线数字成像检测应用技术研究。

根据GB 28053—2011 《呼吸器用复合气瓶》[23]和GB/T 35544—2017,车用压缩氢气铝内胆碳纤维全缠绕气瓶与呼吸器用复合气瓶结构形式相同,内胆均采用6061铝合金材料,缠绕层材料均为碳纤维,铝内胆都是采用挤压、冲压或旋压成形的方法制造,不进行焊接处理[23]。因此,采用呼吸器用复合气瓶代替车用压缩氢气铝内胆碳纤维全缠绕气瓶进行初步的试验研究是可行的。

2.2 试验气瓶模拟缺陷设计

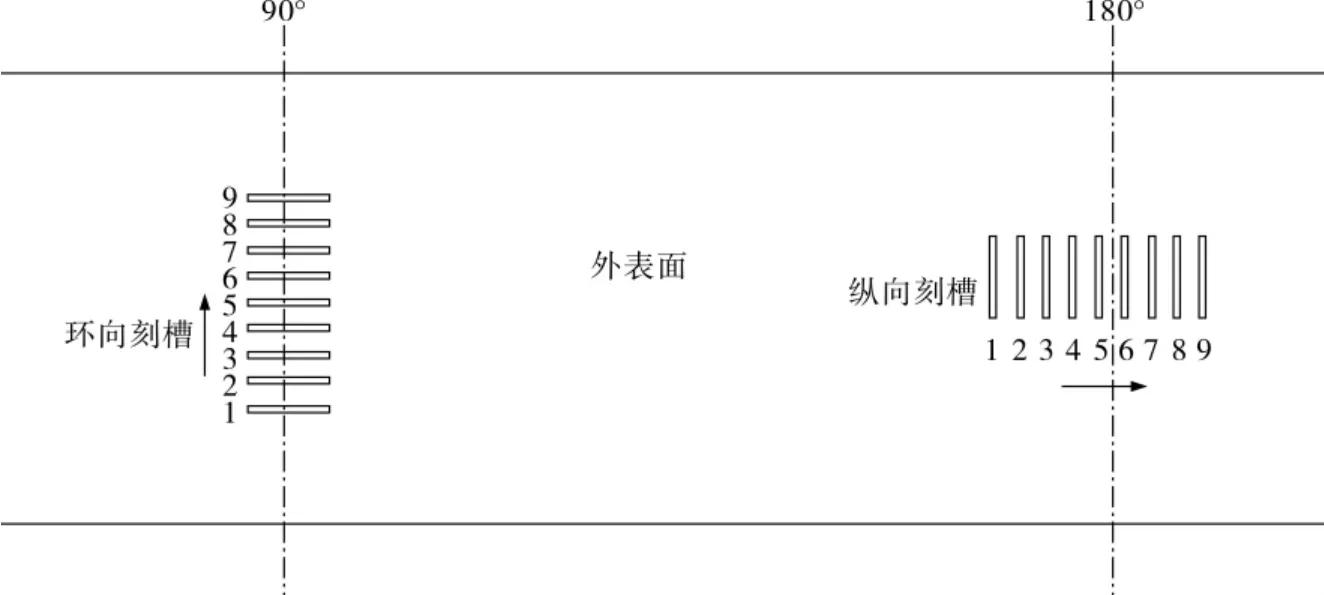

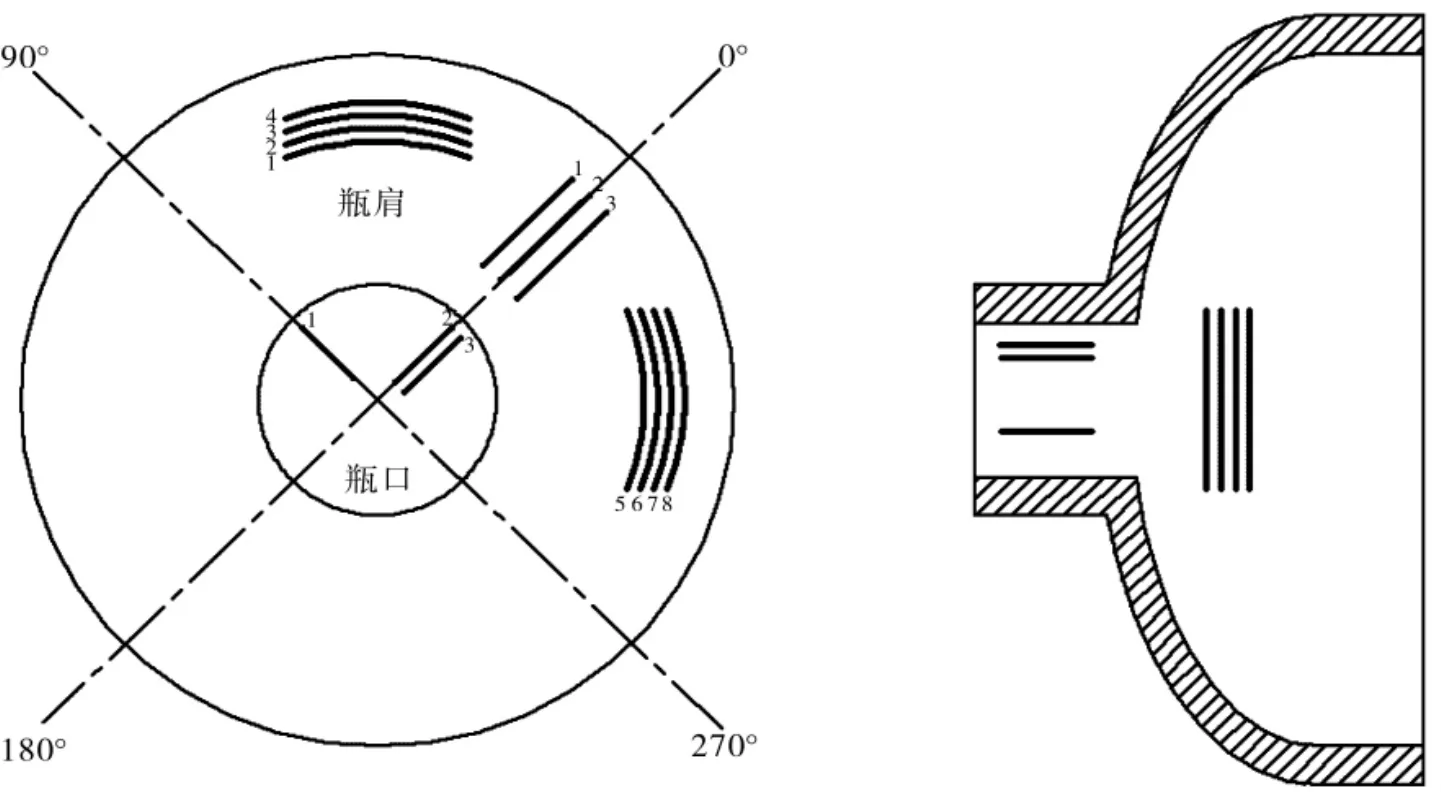

试验用呼吸器复合气瓶实物及人工缺陷示意图见图2~图6。

图2 试验用呼吸器复合气瓶

图3 试验气瓶外表面纵向、横向刻槽缺陷示图

图4 内表面纵向、横向刻槽和外表面孔形缺陷示图

图5 内表面孔形缺陷示图

图6 瓶肩纵向、横向缺陷和瓶口螺纹缺陷示图

试验用呼吸器复合气瓶内胆外径为148 mm,内胆壁厚为4 mm,缠绕层厚度为5 mm。在筒体部分铝内胆内侧和纤维缠绕层外侧分别制作了不同规格的纵向、横向刻槽,用于模拟内胆和纤维缠绕层的裂纹和机械损伤。在筒体部分铝内胆内侧和纤维缠绕层外侧分别制作了不同直径和孔深的平底孔,用于模拟内胆点状缺陷和缠绕层纤维空洞类缺陷。在瓶肩位置制作了纵向和横向缺陷,用于模拟裂纹。在瓶口螺纹制作纵向刻槽,用于模拟螺纹缺陷。

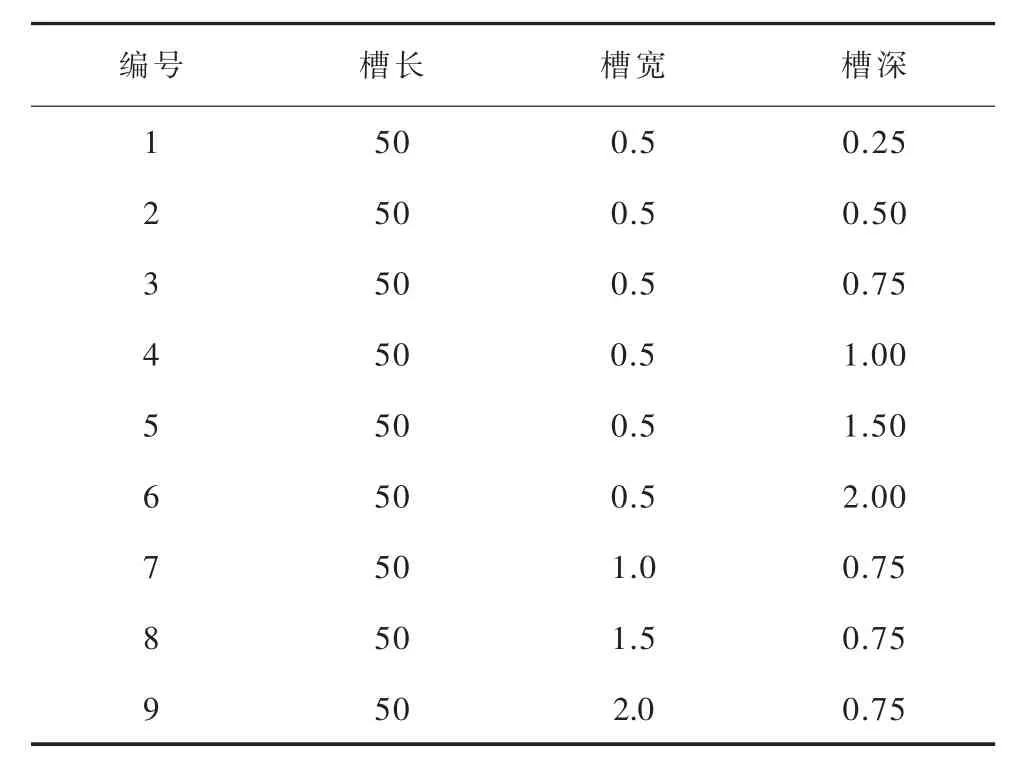

2.3 试验气瓶模拟缺陷尺寸

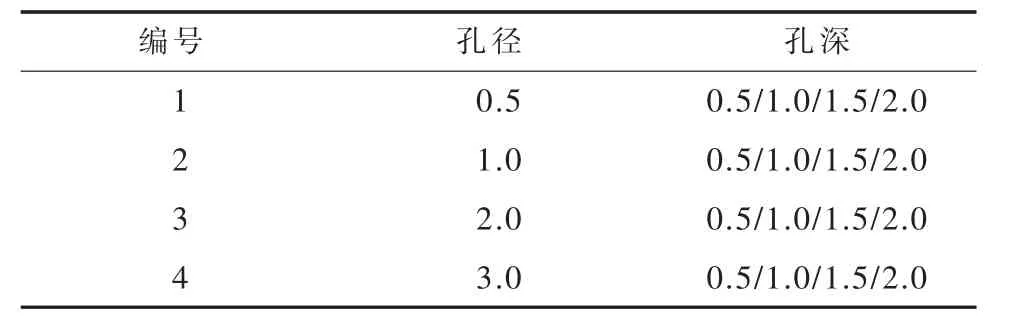

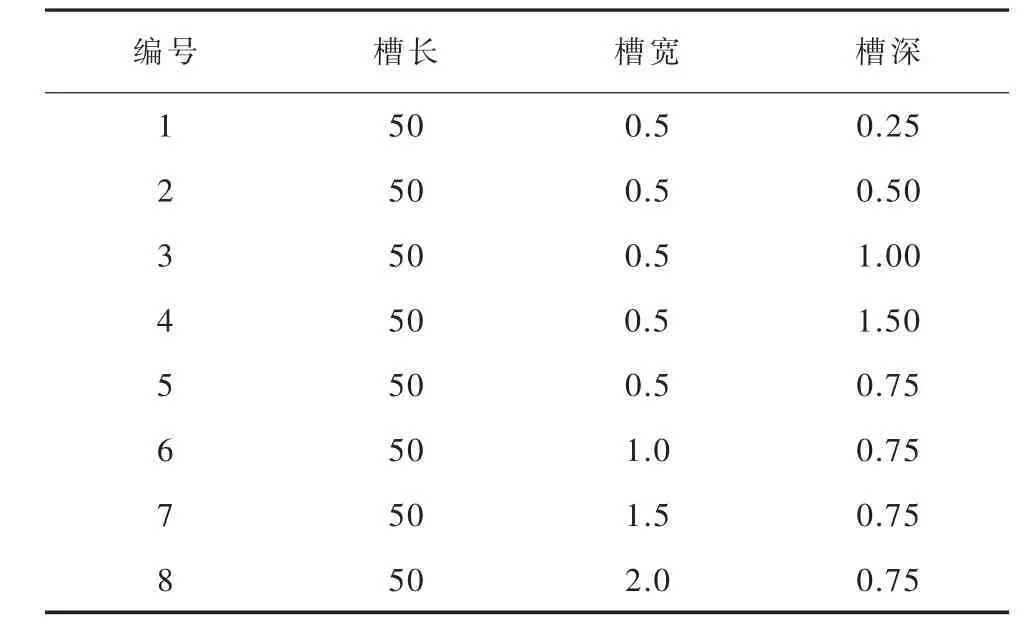

瓶肩纵向缺陷宽度为1.0 mm,瓶口螺纹缺陷宽度尺寸分别为0.5、1.0 mm。瓶体纵向、横向人工刻槽尺寸见表2,平底孔尺寸见表3,瓶肩横向刻槽缺陷尺寸见表4。

表2 气瓶瓶体纵向、横向人工刻槽尺寸 mm

表3 气瓶平底孔尺寸 mm

表4 气瓶瓶肩横向刻槽缺陷尺寸 mm

2.4 气瓶缺陷测试过程及结果

2.4.1 测试过程

气瓶缺陷检测试验装置采用的是非晶硅平板探测器、脉冲X射线源及NOVO-15WN便携式数字射线DR检测系统。试验在专用铅房内进行,根据检测需要配置了非晶硅平板探测器、脉冲X射线源及NOVO-15WN便携式数字射线DR检测系统,测试现场图见图7。

图7 试验装置及气瓶实物测试现场

2.4.2 试验结果及分析

通过调整透照参数得到的透照后气瓶各部位缺陷数字图像见图8~图13。

图8 铝内胆内表面纵向及横向刻槽缺陷透照图像

图9 外表面横向刻槽缺陷透照图像

图10 外表面纵向刻槽和平底孔缺陷透照图像

图11 内表面孔形缺陷透照图像

图12 瓶肩纵向刻槽和瓶口螺纹缺陷透照图像

图13 瓶肩横向刻槽和瓶口螺纹缺陷透照图像

由图8和图9可以清晰识别出第2个刻槽,即槽宽和槽深分别为0.5 mm的刻槽,第1个刻槽(宽0.5 mm,深0.25 mm)模糊显示。由图 10可以识别到外表面纵向刻槽的第4个刻槽,图10与图9观察到的外表面横向刻槽检测结果不同,可能是因为透照方向摆放不当所致。由图10和图11能识别到孔径1.0 mm、深度1.0 mm的孔形缺陷。图12和图13仅能识别瓶肩纵向外侧两道较深的缺陷,而中间较浅的缺陷(实际为人工划痕)无法识别,瓶肩横向刻槽均能识别,瓶口螺纹纵向缺陷均能够模糊显示。

3 结语

用呼吸器复合气瓶进行了气瓶缺陷的射线数字成像检测应用试验。试验结果表明,在实验室环境,气瓶可拆卸、可随意摆放的情况下,射线数字成像检测技术可以识别呼吸器复合气瓶上的各类型缺陷。基于呼吸器复合气瓶与压缩氢气铝内胆碳纤维全缠绕气瓶的共性特征可得出推断,利用射线数字成像检测技术检测车用压缩氢气铝内胆碳纤维全缠绕气瓶具有一定的可行性。与呼吸器复合气瓶相比,实际车载氢气气瓶在尺寸、安装、阀门类型[24-25]等方面存在差异,后续研究应以车用压缩氢气铝内胆碳纤维全缠绕气瓶为试验对象,积累试验数据,建立透照参数数据库,为编制检验标准提供依据。