固定床加氢反应器新型内构件优化及应用

2022-01-19莫秋有

莫秋有

(中国石化 北海炼化有限责任公司,广西 北海 536016)

加氢反应器是炼油厂重要的工艺设备,其内构件的结构形式和性能对加氢装置的产品质量、催化剂利用率及安全稳定运行均有显著影响。针对中国石化北海炼化有限责任公司1#柴油加氢装置反应器运行过程中出现的问题,进行了加氢反应器内构件优化改造研究。在新建2#柴油加氢装置反应器应用了优化后的新型内构件,介绍了优化改造详情和应用效果。

1 加氢反应器内构件组成及功能

固定床加氢反应器结构及其主要内构件结构简图见图1。物流从顶部进入反应器,依次经过安装在反应器内的入口扩散器、过滤盘、分配盘、催化剂支撑盘、冷氢管、冷氢箱及出口收集器后,从底部流出。

图1 固定床加氢反应器及其主要内构件简图

入口扩散器气液物流扩散到整个反应器截面,有效地降低气液物流高速进入时对过滤盘或分配盘的垂直冲击力,为下床层提供较好的初始分布状态。过滤盘对原料中的杂质和易析出固体组分进行拦截,降低下方床层结焦压力,降低反应器总压降,延长反应器的运行周期。分配盘将气液两相物流混合,均匀分散到催化剂床层上,实现气液两相物流混合物与催化剂的充分接触。冷氢系统包括冷氢管和冷氢箱,作用是为上部催化剂床层流下的高温反应油气和急冷氢气提供快速混合和换热的场所,降低反应油气的温度,使油气以均匀分布的组成和温度流入下一床层。出口收集器对催化剂起到支撑作用,同时对反应物进行过滤,将催化剂固体截留在反应器内,允许气液相反应产品由底部通过。

2 加氢反应器新型内构件分析研究

2.1 入口扩散器

2.1.1 结构和功能优

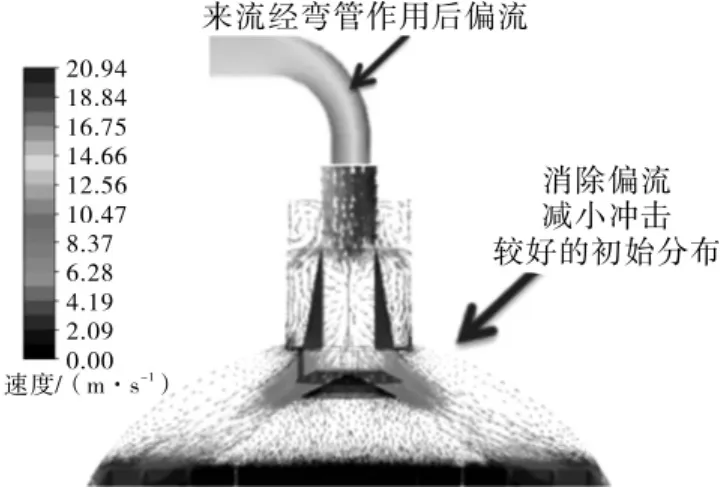

1#柴油加氢装置反应器物料经入口弯管后产生了偏流,针对偏流开发出双锥形入口扩散器,见图2。

图2 加氢反应器双锥形入口扩散器结构图

双锥形入口扩散器由上部空心锥形体、双侧纠偏挡板、连接腿和下部2层伞板组成,伞板的开孔及角度可根据工艺条件进行调整。气液进料经过双锥形入口扩散器向下流动时,先被垂直方向的双侧纠偏挡板拦截和缓冲,然后进入空心锥形体,在锥形体内绕流后由底板开孔继续向下,以喷洒形式流至上层伞板表面,或者通过上层伞板顶部开孔流至下层伞板。经过双侧纠偏挡板的拦截和在空心锥形体内的绕流,气液混合物料的偏流得到了矫正。经过2层伞板表面的溅射、伞板开孔的喷射以及伞板边缘的散射作用,气液进料得到充分混合,以均匀分散方式流至下方反应器截面上。

双锥形入口扩散器安装在反应器顶部,悬挂在顶部法兰部位,主要实现以下功能,①调整偏流,尽可能实现反应物料在整个反应器截面上的均匀扩散。②缓冲高速流体对下部过滤盘、分配盘的垂直冲击作用。③促进气液的预混合。④提供给下部过滤盘、分配盘较好的初始液相分布。

2.1.2 应用效果验证

新建2#柴油加氢装置反应器数值模拟计算和冷模试验测试结果表明,双锥形入口扩散器在基准工况的30%~120%负荷内能够有效纠正偏流,并为下部过滤盘、分配盘提供较好的初始分布,在测试工况范围内压降为1.23~7.65 kPa。采用双锥形入口扩散器的加氢反应器入口物料速度分布数值模拟示意图见图3。

图3 采用双锥形入口扩散器加氢反应器入口物料速度分布数值分析示图

2.2 过滤分配盘

传统加氢反应器使用积垢篮筐过滤原料。积垢篮框设置在分配盘下部催化剂床层的顶部,由不锈钢金属网和骨架构成,这种结构为物料提供了更多的流通面积。但对于已经实现了平均分配的物料,这种结构消除了分配盘的液体均布效果,导致床层物料沟流,降低了催化剂的利用率和转化率,导致催化剂床层的径向温度升高,同时还占用了反应器的有效空间。1#柴油加氢反应器内构件设计为传统积垢篮筐结构,因不利影响已被摒弃,在新建2#柴油加氢装置反应器使用了新型内件过滤分配盘结构。

过滤分配盘继承了传统积垢篮筐对原料的过滤、对部分机械杂质和析出的晶体杂质的拦截作用,创新性地将过滤盘分块安装在反应器的顶部封头内。过滤分配盘分块结构示意图见图4。

图4 加氢反应器过滤分配盘分块结构示图

过滤分配盘底部及侧面为约翰逊网,约翰逊网的过滤精度为25 μm。过滤分配盘的分块尺寸和数量根据反应器的封头尺寸确定。这种结构解决了反应器压降随着生产周期延长而增加过快的问题,实现了反应器尺寸大型化后封头内空间的高效利用。

确定反应器封头内过滤分配盘的分块尺寸和数量时,盘框之间的缝隙尺寸按照满足流通面积是反应器入口管道截面积25~30倍的规则确定,以保证不产生大的压降。通过数值模拟计算,满液工况下过滤分配盘的压降仍小于100 Pa。

2.3 气液分配器

2.3.1 结构和功能优化

气液分配器为气液两相流体混合和相互作用提供场所,使液体破碎成液滴分散到气流中,并随气体落到固定床下层床层,使液体在催化剂床层上形成初始分布。液体分布的均匀性会直接影响下游催化剂的润湿程度和使用效率,设计不合理的分配器结构,会造成加氢反应在催化剂床层的不均匀进行,导致径向温差过大,降低催化剂的使用效率和寿命,甚至造成产品质量的不达标。传统加氢反应器分配器大多为泡帽,安装精度要求较高,结构较复杂。泡帽的使用会使下降管中产生比较明显的中心汇流现象。新型180°撞击板管式气液分配器结构见图5。

图5 180°撞击板管式气液分配器结构示图

180°撞击板管式气液分配器结构和获得的优化功能特点为,①中心管为直管结构,采用商用标准管径,便于采购和加工,节省制造成本。②顶部设盖板,避免上方来流对分配器的分布性能产生影响。中心管顶部开槽孔,作为气相通道。③开设3层溢流孔,当液相负荷较大或者液面较高时,溢流面积逐渐增大,溢流速度加快,通过气液分配器控制分配盘上方液位高度,实现较大的操作弹性。④采用180°撞击板结构,撞击板直径大于中心管外径,气液混合物流在180°撞击板上进行折流扩散,具有近乎180°的大扩散角,能够保证在低空高 (空高为分配盘下部到催化剂上部空间高度)下实现气液均布。⑤内设孔板,强化管内湍动,既有利于气液相间的混合,又利于对液相的破碎和分散,可有效改善贴壁流造成的中心汇流。

2.3.2 应用效果验证

通过冷模试验对180°撞击板管式气液分配器性能进行测试。测试结果表明,气相或液相负荷在30%~150%变化时,管式气液分配器径向液体分布数据基本平稳,能够实现液体在反应器径向截面上的均布。气液相负荷在基准工况的10%~150%时,压降由0.2 kPa增大到22.5 kPa。

对180°撞击板管式气液分配器分配盘的物料分配性能进行了ANSYS软件分析,得到的物料分配参数分布示意图见图6~图8。对比了几种常见分配器的分配效果,见图9。对比了180°撞击板管式气液分配器与国际领先技术的气液分配器结构参数,见表1。

图6 加氢反应器180°撞击板管式气液分配盘物料液相流速分布

图7 加氢反应器180°撞击板管式气液分配盘物料湍流强度分布

图8 加氢反应器180°撞击板管式气液分配盘下方径向截面油气分布

图9 各分配器分配效果对比

表1 气液分配器结构参数对比 mm

表1中,类型1代表国际领先技术,类型2代表180°撞击板管式气液分配器。类型3代表1#R101泡帽分配器。类型1为2层溢流孔,表中2个溢流孔直径依次表示靠下方位的孔径和靠上方位的孔径。类型2为3层溢流孔,表中3个溢流孔直径依次表示下、中、上3个方位的孔径,溢流孔高度数据个数与方位的对应关系与溢流孔直径的类似。

综合分析ANSYS数值模拟计算、国内外同类技术对比及气液分配器结构参数对比结果后认为,180°撞击板管式气液分配器中心管直径较小,在结构参数和占用反应器空高方面更具优势,能够实现分配盘上尽可能多的排布,利于流体流速的控制,更小的分配盘上和盘下空高有利于提高反应器的空间利用,降低反应器设备投资。

2.4 冷氢管

冷氢管是循环冷氢从压缩机到加氢反应器2个床层间的导通管。1#柴油加氢装置反应器采用树杈状或者环形冷氢管,这些结构未考虑冷氢管在油气快速混合和冷却中的作用,冷氢管和冷氢箱间的空间没有得到有效利用。新型冷氢管为旋流结构,组件包括主体环管和喷嘴,喷嘴安装在环管内、外两侧,总体上沿着环管圆周均匀分布,内侧喷嘴逆时针开口,外侧喷嘴顺时针开口。旋流冷氢管结构见图10。

图10 加氢反应器旋流冷氢管结构示图

冷氢管结构改进后,冷氢在环管内、外侧水平截面内形成逆向旋流,冷氢旋流带动上层热流体在冷氢管和冷氢箱间隔的空间内快速混合,通过这种方式增加一个冷氢气与热油气的预换热过程,更利于高温反应物流的快速降温。

2.5 冷氢箱

传统的冷氢箱多数以箱体结构为主,通过为气液两相提供接触面来实现换热,改进多数集中在箱体内部,通过增设挡板、扰流板等提高换热效率、延长流道和强化湍动。

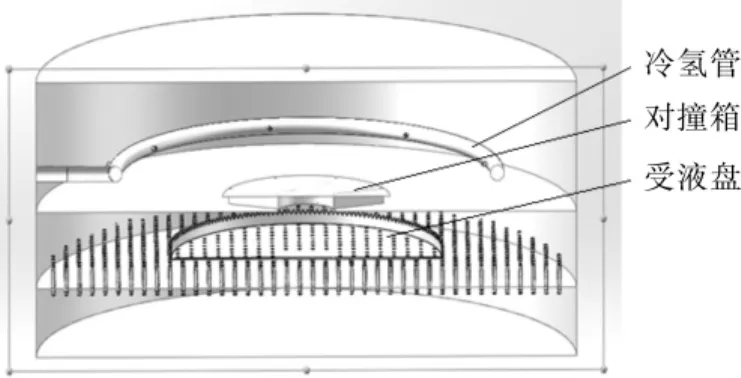

1#柴油加氢装置反应器采用的旋流冷氢箱为传统箱体结构,存在气液间接触面积有限和相互作用不强的缺点,限制了混合传热性能的进一步提高。从改变换热机理入手新型冷氢箱设计结构改进,改流体的旋流接触为对撞混合,冷氢箱因而称为对撞混合冷氢箱。

对撞混合冷氢箱组成分为对撞箱和受液盘2部分。对撞箱由顶板、底板、流道板及曲面挡板组成。设置8块流道板将底板和顶板间隔区域分为8个扇形流道。通过在扇形流道内设置曲面挡板,使8个扇形流道中的4个全封闭、2个半封闭、2个全开。4个封闭流道、2个半封闭流道与2个未封闭流道交替排列,保证相同结构两两相对。受液盘由底板、溢流堰及降液孔组成,溢流堰顶部为锯齿结构。

工作状态下,氢气和高温油气经过冷氢管预换热后与高温油相由上而下落在对撞箱的底板上,气液混合沿着流通面积逐渐减小的流道板加速流动,经由2个半封闭流道和2个全开流道的出口流出,两两相对撞击,在圆柱形撞击区域内发生快速的混合和换热,对热油进行降温。之后混合流体折流向下,在受液盘上进行二次快速撞击,受液盘会将大量液体反弹回对撞箱的底板,在底板和受液盘上进行多次往复后流向下一层分配盘。对撞混合冷氢箱结构见图11。

图11 加氢反应器对撞混合冷氢箱结构示图

新型对撞混合冷氢箱结构设计从气液两相的作用方式入手,通过扇形流道设计,引导流体分为若干股,进行两两相撞。通过流道控制,两股相对流体的速度均可达到10~30 m/s,通过高速撞击,形成一个高度湍动、相对速度成倍增加的撞击区,在该区域内,两相间的传热系数增大,极大地强化了相间传热。同时流道的流通面积可通过直径控制,当大型反应器尺寸和处理量放大时,无需在轴向上进行适应性放大,就能实现低占用高度内的冷氢与油气的快速混合式降温[10]。

对对撞混合冷氢箱进行了冷模试验测试,试验装置见图12。试验结果表明,该结构冷氢箱操作弹性大,在基准工况的10%~130%都能表现出良好的换热性能,在试验工况范围内压降变幅为0.6~27.36 kPa。

图12 加氢反应器新型内构件冷模试验装置

3 工业应用情况

以新建2#柴油加氢装置工艺数据为基础,对2台固定床加氢反应器R101/R102的内构件进行设计,全部采用新型内构件,部分内构件的安装图见图13。

图13 2#柴油加氢装置固定床加氢反应器部分内构件安装图

3.1 应用介绍

径向温差和压降是评价加氢反应器内构件性能及物料分配效果的重要指标,但评价过程的影响涉及催化剂装填方式、催化剂粒径及强度、原料性质及积垢、热电偶精度及误差以及测温点径向水平度等因素,理论分析和数值仿真的准确性均有限[11]。装置开工运行正常后,对2台加氢反应器内各床层径向温差和反应器压降进行实时监测,操作负荷为设计值100%工况条件下的径向温差及反应器压降情况,见图14。

图14 2#柴油加氢装置反应器床层温度分布及压降

对图14的结果进行总结可知,随装置操作负荷的调整,在60%~120%负荷条件下,各催化剂床层径向温差均小于3℃,大部分床层径向温差小于1℃,证明分配盘、冷氢盘的应用效果较好。随装置操作负荷的调整,在60%~120%负荷条件下,R101压降为 0.07~0.10 MPa,反应器 R102压降为0.04~0.06 MPa,单台反应器的压降均小于0.1 MPa,反应器压降低。

3.2 经济性分析

(1)设备投资费用节省约40万元。 对新建2#柴油加氢装置2台反应器R101(φ3 400 mm×23 000 mm)/R102(φ3 200 mm×13 000 mm)设计核算,采用新型内构件,R101设备筒体轴向高度降低520 mm,R102设备筒体轴向高度降低285 mm,设备质量减少约8 t,单价4.5万元/t;内件重量减少约0.5 t,单价9万元/t,计算可知设备投资费用节省约40万元。

(2)装置能耗可节省约99万元/a。2#柴油加氢装反应器R101床层运行压降约为0.09 MPa,R102的为0.05 MPa。1#柴油加氢装置反应器R101(φ4 200 mm×24 000 mm)/R102(φ4 600 mm×23 000 mm)/压降每台约 0.3 MPa,2#装置比 1#装置反应系统压降降低约0.3 MPa,循环氢压缩机节省3.5 MPa蒸汽约0.5 t/h(单价190元/t),新氢压缩机及原料泵每小时降低电耗大约20 kW·h(单价0.56元/(kW·h)),可节约循环冷却水约30 t/h(单价0.3元/t),经计算装置能耗可节省约 99万元 /a。

(3)延长装置运行周期,节省检修费用,提升装置安全性。根据标定,新建2#柴油加氢装置反应器径向温差和压降低,油气分布得到了改善,提高了催化剂利用率,可延长装置安全运行周期,对比1#柴油加氢装置约2 a需要停工催化剂撇头换剂检修一次,可大大节省检修费用,提升装置安全性。

3.3 问题及建议

新建2#柴油加氢装置加氢反应器应用新型内构件后,发现的问题及应对建议策略总结如下,①固定床加氢反应器内构件量大,且都为不锈钢材料,费用高,新型内构件推广应用缓慢,设计、制造与工业应用各环节需要加强沟通。②反应器内构件制造、安装精度与新型技术要求存在偏离,因反应器内构件使用寿命长,初始安装非常重要,大部分为首次安装后长期使用,必须选用专业内构件生产商和专业安装单位,厂家全程技术指导,做好安装技术交底,抓好全过程质量监控,确保制造、安装质量满足设计要求。③生产过程要加强原料油性质监控,加强原料过滤管理,加强工艺操作管理,确保在工艺指标内使用[12-15]。

4 结语

新型内构件在新建2#柴油加氢装置加氢反应器的工业应用取得了良好效果,有效降低了反应器压降,节省了设备投资费用,降低了装置运行能耗,为装置安全长周期运行提供了保障,为现有加氢装置反应器内构件改造及延长装置生产周期提供了技术支持,对推动大型固定床加氢反应器内构件技术改进及应用具有重要意义。