双切向环流式气体分布器结构优化设计及分析

2022-01-19胡昌权宋文明冯小波吴建祥周加伟

胡昌权,宋文明,冯小波,吴建祥,周加伟,张 梁

(1.中国石油 西南油气田分公司 重庆气矿,重庆 400021;2.西南石油大学 机电工程学院,四川 成都 610500)

填料塔是天然气预处理工艺过程中的核心设备之一,气体是否在填料层中均匀分布直接关系到塔中填料的利用率及气体处理效果[1-3]。气体分布器能使气体在塔内均匀分布,目前双锥导流式、双列叶片式及双切向环流式气体分布器在工业领用应用较多[4-9]。其中,双切向环流式气体分布器综合性能优良,但存在局部气流速度小和回流现象明显问题,技术人员和学者因此进行了改进性技术研究。刘德新等[10]应用计算流体力学(CFD)方法建立双切向环流式气体分布器内三维瞬态气液两相流模型,探究了导流叶片数量、导流板径向夹角对分布器综合性能的影响。岳明[11]建立了变压吸附塔进口气体分布器数值模型,研究了操作工况、气体分布器结构参数、分布器安装位置等因素对分布器性能的影响并提出优化参数范围。金新民[12]以FLNG填料塔内气体分布器为研究对象,搭建了在晃动工况下气体分布器试验装置,并结合数值仿真方法,研究了晃动工况对气体分布器性能的影响,得到了晃动对填料塔内气体分布器性能的影响规律。李雪[13]针对大型火电厂CO2吸收塔的设计,利用CFD模拟方法,研究了大直径新型规整填料塔气体分布器的结构优化问题。洪都等[14]提出了一种双层多环大孔径气液同轴喷射分布器,进行了单喷嘴冷模实验和分布器CFD模拟计算,结果表明新结构能实现进料气、液的均匀分布,气体均布性能受负荷波动影响较小。

文中提出了2种方案改进现有气体分布器结构,采用数值模拟的方法对比改进模型与原模型的性能差异,优选分布器结构。利用响应曲面方法(RSM),研究不同结构和流动参数交互作用下对分布器工作性能的影响规律。

1 双切向环流式气体分布器建模

1.1 结构及改进模型

双切向环流式气体分布器装配模型见图1。双切向环流式气体分布器安装在罐体内,主要由分流板、导流叶片、顶板以及内筒组成。顶板为环形,紧贴罐体内壁面安装。内筒、顶板及罐体内壁面构成气体流动的环形通道。导流叶片均布在环形通道内,紧贴内筒及罐体内壁面安装。气流从罐壁进口流入,从分流板处分作两股进入环形通道,从导流叶片向下流至塔底,再由塔底向上流动至分布器出口流出。对双切向环流式气体分布器进行结构改进,改进后的模型1见图2,改进后的模型 2见图3。

图1 双切向环流式气体分布器装配模型

图2 双切向环流式气体分布器改进模型1

图3 双切向环流式气体分布器改进模型2

1.2 参数及尺寸

双切向环流式气体分布器模型结构参数及安装尺寸见表1[12]。为便于对数值模型的准确性进行验证,以此模型为分析设计的基准模型。

表1 双切向环流式气体分布器结构参数及安装尺寸mm

1.3 性能评价指标

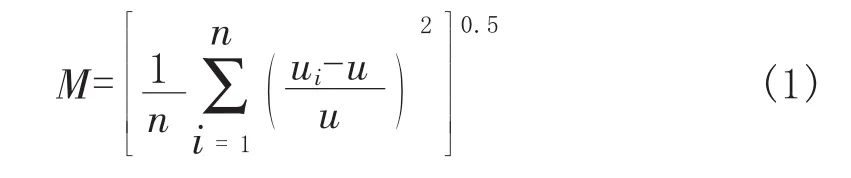

气体分布器性能评价指标包括压力损失和出口端气体速度分布的不均度M。压力损失定义为气流进、出口压差,压力损失越小,分布器性能越好。不均度M越小,速度分布的均匀性越好。

式中,n为分布器出口端平面取点个数;ui为第i个出口测点的气体流速,u为所有测点平均气体流速,m/s。

1.4 网格划分

双切向环流式气体分布器模型网格剖面图见图4。

图4 双切向环流式气体分布器模型网格剖面图

针对分布器结构的不规则特点,采用非结构化多面体网格对流场区域进行离散,对近壁面区域进行网格加密处理,结果满足条件壁面函数y+≤1。

为了在节省计算资源的同时避免求解出现离散误差,对网格进行无关性验证 ,结果见图5和表2。随着网格数量的逐渐增加,气体不均度M逐渐减小,压降逐渐增大,但当网格数量增长至82万(4号网格)之后,求解结果保持相对稳定。因此,本文数值计算模型统一采用4号网格尺度。

图5 双切向环流式气体分布器模型网格无关性验证曲线

表2 气体分布器模型网格无关性验证数据

1.5 求解设置

模拟时,选择 Realizable κ-ε 紊流模型,采用FLUENT作为模型求解器,采用SIMPLE算法耦合压力与速度解,采用二阶格式表述质量、动量和能量控制方程,设置计算收敛条件为残差值小于10-4。模拟使用的介质为空气,考虑为不可压缩理想气体,忽略重力,操作压力为常压,分别设置速度入口和压力出口,其余边界均为壁面无滑移边界条件。

1.6 模拟准确性验证

对比数值模拟计算结果与文献[12]数据,结果见图6。文献[12]数据包括实验室试验数据和数值仿真数据,本文对比试验模型的参数设置与试验相同。从图6可知,本文的数值计算结果与文献 [12]的实验室试验数据和数值计算结果吻合性较好[12]。压降对比试验误差在5%以内,不均度对比试验误差在12%以内。因此,文中双切向环流式气体分布器的计算方法和结果准确可靠。

图6 双切向环流式气体分布器模型模拟准确性验证曲线

2 双切向环流式气体分布器优化结果分析

2.1 优化基础与方法

探究改进模型与原模型性能间的差异。改进模型1去除了原模型结构中的环形顶板,改进模型2在改进模型 1 的基础上增设了多孔板[2,15],多孔板与内筒间距20 mm。模型间网格尺度相同,分布器导流叶片均为8个,设定相同的入口速度25 m/s。

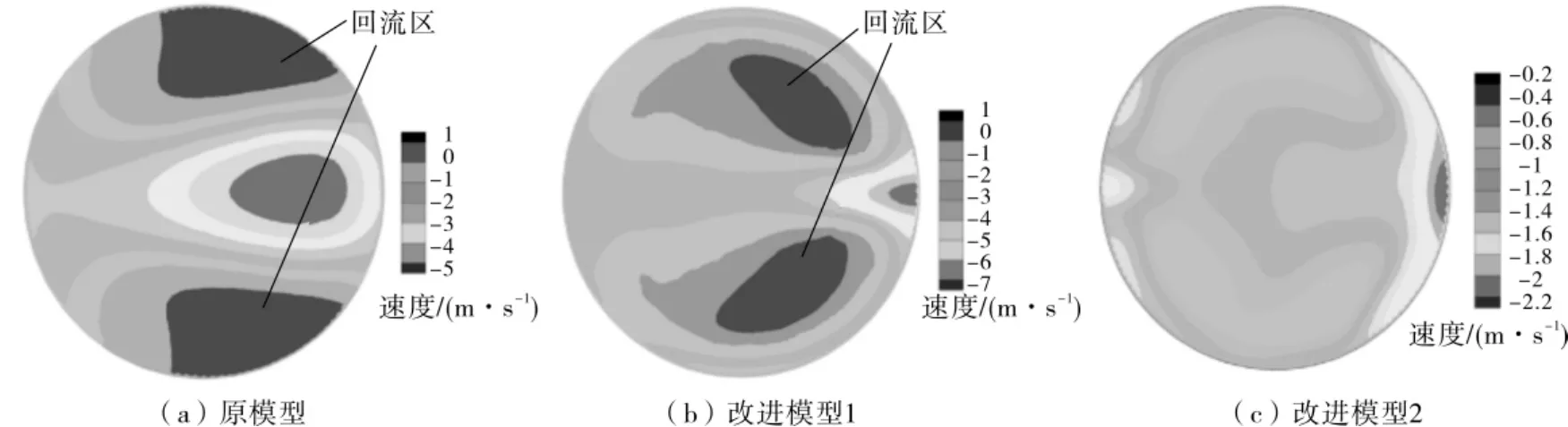

2.2 出口轴向速度矢量

不同气体分布器模型出口轴向速度矢量云图见图7,不同气体分布器出口端回流面积百分数见图8。由图7可以看出,原模型与改进模型1的出口端均有回流形成,且原模型的回流区域大于改进模型1的。原模型出口速度梯度变化明显,这表明气体分布均一度较差。改进模型2则不同,出口端无回流,速度梯度变化也小,这表明改进模型2出口速度的均一度好。

图7 不同分布气体器模型出口轴向速度矢量云图

图8 不同气体分布器出口端回流面积百分数

由图8可以看出,原模型、改进模型1、改进模型2的出口回流面积百分数依次为43%、36%、0,可见改进模型2极大地改善了原分布气体器出口端回流的问题。

2.3 流场速度分布

不同气体分布器内流场速度分布对比 (十字切面图)见图9,分布器内流场气流运动轨迹对比见图 10。

图9 不同气体分布器内流场速度分布对比

从图9可以看出,原模型与改进模型1的内流场速度分布类似,有明显的速度梯度。改进模型2则不同,多孔板下方区域流场速度梯度显著,但经过多孔板对气流的整合、均布后,气流的均匀度得到了极大改善。从图10可以看出,原模型与改进模型1的出口气流轨迹有局部聚集和扰动情况,而改进模型2的出口气流轨迹均匀、有序。

图10 不同气体分布器内流场气流运动轨迹对比

2.4 性能参数综合评价

不同气体分布器性能参数对比见图11。从图11可以看出,相对于原模型,2种改进模型均能一定程度提升分布器性能,改进模型1降低了31.3%的压力损失、18.8%的不均度,改进模型2降低了8.9%的压力损失、75.3%的不均度。2种改进模型各有优劣,改进模型1降低的压降损失多,改进模型2降低的不均度多。从降低压力损失和不均度的程度这2个方面综合评价,改进模型2可以在同时降低压力损失和不均度的前提下实现不均度的大幅下降,因此性能更优。

图11 不同气体分布器性能参数对比

3 基于响应曲面法的优选模型参数分析

RSM是一种统计方法。通过对回归方法的分析、优化,RSM可以预测工艺参数响应值,反映出不同因素间对试验结果的交互影响,弥补普通正交优化方法仅考虑单因素对试验结果影响的不足,在分析研究中应用广泛[16-18]。

3.1 试验设计

3.1.1 因素与水平

以压力损失和不均度为响应值,选取孔圈数A、首圈孔个数B及入口流速C为因素,应用RSM对选出的改进模型2展开进一步分析。试验因素与水平设计见表3。多孔板为圆形,板面上开圆形孔,孔直径25 mm,孔眼在板面直径方向上成圈排布,每圈圆周方上的圆孔等间距分布。

表3 改进模型2试验因素与水平

3.1.2 数据及拟合

改进模型2响应曲面分析数据见表4。

表4 改进模型2响应曲面试验结果

对表4中压降进行拟合,得方程:

3.1.3 显著性分析

以不均度为例对回归方程进行方差分析,结果见表5。

表5 改进模型2不均度多元模型回归方差分析

根据表5得到的调整值R2=0.987 7,精确度为41.397。方差分析结果中,F值越大、P′值越小,表明分析结果越可靠。例如,P′=0.001,表示99.9%的概率认为结论是正确的。R2=0.987 7,表明不均度的变化有98.77%来源于参数变化。精确度数值远大于4,表明此模型是可靠的。

由表5中F值可知,试验中各因素对不均度的影响程度从大到小的排序是A、B、C,对压降的影响程度顺序是C、A、B。

3.1.4 拟合效果

为了评价各观测数据相对于回归拟合是否为异常点,进行拟合效果的学生化残差分布分析,结果见图12和图13。

图12 改进模型2压降预测值残差分布

图13 改进模型2不均度预测值残差分布

判断的标准是,图形中数据点偏离直线越远,学生化残差值越大,拟合效果越差。由图12和图13可知,数据点基本分布在直线或直线两侧,模型的拟合效果较好。

3.2 响应面分析

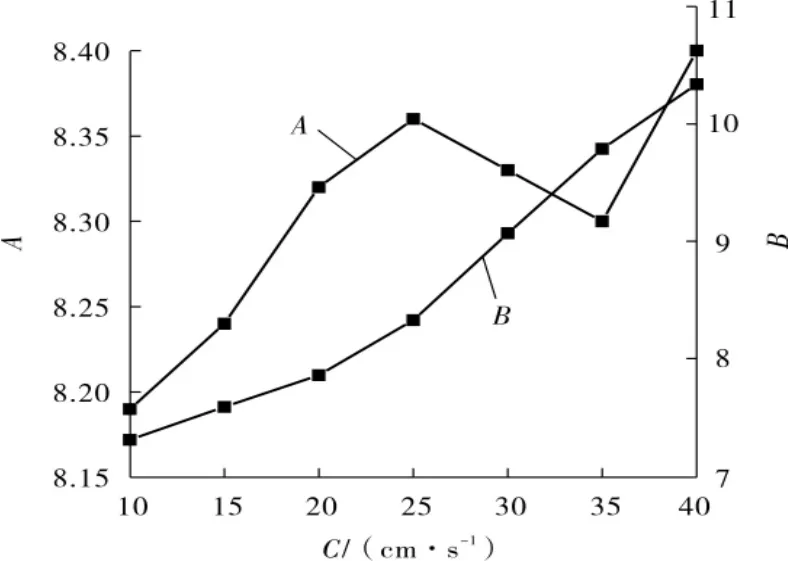

3.2.1 压降

因素A、B、C交互影响改进模型2压力等高线图见图14,压力响应面图见图15。因素A、B越大,表明多孔板孔隙率越大,多孔板阻力系数越小,压力损失越小。

图14 因素A、B、C交互影响改进模型2压力等高线图

图15 因素A、B、C交互影响改进模型2压力响应面图

由图14和图15可以知道,分布器压力损失随着因素A、B的增大而减小,随着因素C的增大而增大。

3.2.2 不均度

因素A、B、C交互影响改进模型2不均度等高线图见图16,不均度响应面图见图17。由图16和图17可知,因素A、B交互作用明显。因素C恒定、因素B小于9时,随着因素A的增大,不均度逐渐降低;因素C恒定、因素B大于9时,随着因素A的增加,不均度首先下降,然后增大。因素A、C间和因素B、C间交互较弱。当因素B恒定,随着因素A的增大,不均度逐渐减小;当因素A恒定,随着因素B的增大,不均度逐渐减小。

图16 因素A、B、C交互影响改进模型2不均度等高线图

图17 因素A、B、C交互影响改进模型2不均度响应面图

3.2.3 最优设计参数

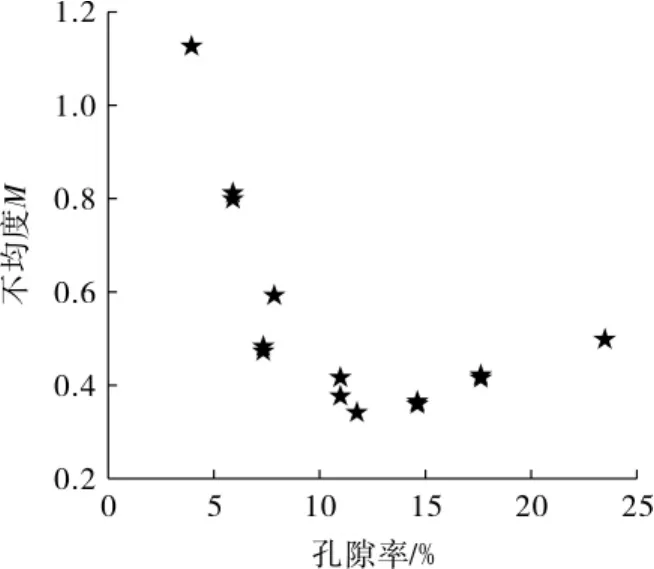

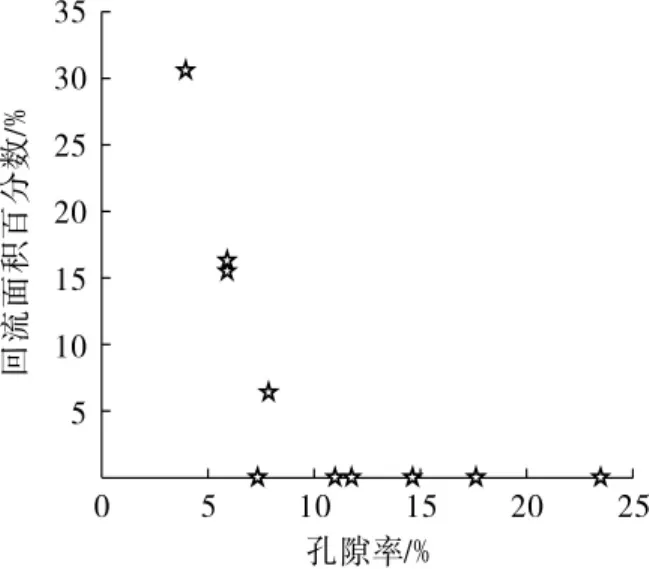

多孔板参数A和参数B的增大,会导致多孔板孔隙率的增加。根据多孔板参数A和参数B计算多孔板孔隙率(孔隙面积/圆截面面积),得到的多孔板孔隙率与气体分布器不均度散点关系图见图18,多孔板孔隙率与气体分布器出口端回流面积百分数散点关系图见图19。根据所得回归方程计算,得到不同入口速度下气体分布器最优结构参数关系曲线,见图20。

图18 多孔板孔隙率与不均度关系图

图19 多孔板孔隙率与气体分布器出口端回流面积百分数关系图

图20 不同入口速度下气体分布器最优结构参数

由图18可看出,随着多孔板孔隙率的增大,不均度首先减小,然后逐渐增大。因此,在孔隙率变化的范围内,不均度存在最小值。由图19可以看出,当孔隙率小于10%,分布器出口出现回流;当孔隙率大于10%,分布器出口端无回流。由图20可以看出,随着流速的逐渐增大,最优结构参数B在7~10逐渐增大,结构参数A小范围波动。

4 结语

以压力损失和气体速度不均度为评价指标,对双切向环流式气体分布器的结构进行了改进,利用数值模拟的方法对比了不同模型间的性能差异,优选出了加设多孔板的气体分布器。对于优选出的多孔板气体分布器,利用RSM研究了不同结构参数与工况条件的交互作用对分布器性能的影响,得到了不同流速下分布器最优结构参数,具有一定工程指导意义。

相比于原分布器模型,加设多孔板的双切向环流气体分布器具有更低的压力损失和更均匀的气体分布,且能够通过控制多孔板的孔隙率抑制分布器出口端的回流现象,当多孔板孔隙率大于10%时,分布器出口不会出现回流现象。多孔板孔隙率与分布器出口速度不均度的关系是非线性的,随着多孔板孔隙率的增大,速度不均度首先迅速下降,然后缓慢回升,因此存在最优多孔板孔隙率值。根据RSM,试验中各因素对不均度的影响顺序是 A、B、C,对压降的影响顺序是 C、A、B。 随着流速的增大,最优结构参数B在7~10逐渐增大,结构参数A小范围波动。