聚乙烯管道电熔接头质量控制及评估方法探讨

2022-01-19黄焕东沈正祥陈定岳

黄焕东,沈正祥,王 杜,陈 虎,赖 圣,陈定岳

(宁波市特种设备检验研究院,浙江 宁波 315048)

聚乙烯(PE)材料性能优良,不仅是目前城镇燃气设计规范的首选管材,而且在高压燃气管道中也有应用[1-2]。焊接是PE管道施工的关键环节,一旦接头质量出现问题,就会给管网施工埋下巨大安全隐患,影响管道的后期使用。电熔焊接设备体积小、施工方便且焊接速度快,非常适合且已广泛应用于燃气PE管道的施工过程。电熔接头是聚乙烯管道系统的薄弱环节,是影响焊接强度质量评估的重要因素。据统计,电熔接头失效占据PE燃气管道失效事故的一半以上[3-5]。剥离试验是目前分析PE焊接接头强度的重要方法,但因缺少统一、客观的判断准则,现有的标准或方法很难实际实施。文中介绍了电熔焊接技术的基本原理,从材料角度归纳了影响电熔接头性能的主要因素,着重分析了现有破坏性试验方法的优点及不足,最后展望了无损检测技术在质量评估技术领域的应用前景。

1 电熔焊接技术原理

电熔焊接是一种常用的PE管材焊接技术。电熔焊接时要用到1个连接器,连接器的作用是夹持2个待焊接管材的端口。一些连接器内部还装有止动模块,用于防止管端直接接触。连接器内壁装有电阻加热线圈,线圈通电生成的热量可使周围的聚合物熔化。连接器与管材界面附近的熔融物在高温和压力作用下,分子链发生相互扩散与缠结,当熔合区扩散到一定程度时自然冷却后即可得到必要的焊接强度[6-8]。获得具有良好性能的电熔接头必须遵循的工作程序为,首先刮掉管道表面约0.2 mm厚度的材料,用浸有乙醇或异丙醇的无绒布清洁,确保无污染物。然后对齐并夹紧管材和连接器,避免产生相对力矩。最后给加热线圈通电并根据管材尺寸和环境温度确定熔合时间。熔合过程可分为3个阶段,①开始加热与连接器膨胀。②热量扩散并形成接头。③冷却。前2个阶段所需的时间即为熔合时间,电熔连接器的长度规格有多种,一般为16~500 mm,最大的可以达到800 mm[9]。

2 电熔接头性能影响因素

影响电熔焊接强度大小的因素有很多,不管目前对PE材料的认识和利用有多充分,在最终的施工现场,焊接工艺会直接影响接头的质量。与实验室理想条件不同,施工现场的环境温度和湿度,可能会使焊接接头的性能发生很大变化。

2.1 表面洁净度

管材接头的失效方式为脆性,而被黄油或凡士林污染的管材接头,其失效方式为混合性韧/脆,此情况下简单清洗不能有效提高管材表面洁净度。在实验室条件下,一些含沙子等异物的管材接头虽然能顺利通过剥离试验,但保持管材表面干净整洁仍可使接头具有良好的延展性。通常用砂纸打磨管材外表面,厚度约0.05 mm,同时确保连接器内表面的清洁,即可焊接形成韧性接头。Scholten F等[10]通过FTIR法分析了焊接接头的破坏断面,发现硅氧烷、乙二醇、铵盐、硅酸盐和氧化铁等可能是导致接头脆性断裂的主要污染物。打磨过度则会导致管材与连接器的间隙变大,特别是小口径管材,如果间隙超过0.5mm,连接器与管材不会形成有效粘结,有可能造成灾难性后果。熔合时间过长会导致材料退化,而熔合时间太短,接头易发生脆断。Troughton M等[11]采用缩短熔合时间(比标准建议的时间少38%)的方法,制作了若干个电熔接头,但剥离试验结果显示所有接头均呈现韧性,这表明建议的熔合时间可能比实际所需的时间要长,以补偿管材可能出现的不当打磨和错位。焊接过程中,如果管材或连接器上有少量水,则可能在熔合区内汽化膨胀并形成孔洞。为避免此类问题,焊接前可使用干燥的无尘布擦拭管材和连接器表面。

2.2 表面氧化

氧化反应是1个由自由基形成和传播引发的链式过程。机械剪切、高温或紫外线均可使PE分子链除去氢而生成自由基。在压铸过程中,管材的不均匀区内可能发生氧化,高密度聚乙烯(HDPE)热氧化可生成酮、羧酸、酯和内酯等[12-14],HDPE 光氧化可生成含羰基的降解产物以及乙烯基。因此,焊接之前需刮除管材表面的氧化产物,否则将增加不良接口的比率,甚至造成焊接失败。

2.3 抗氧化剂

抗氧化剂添加在PE管材中,根据稳定性分为2组,即初级抗氧化剂(例如受阻酚)和次级抗氧化剂(例如亚磷酸盐或硫代酯)[15],其浓度通过氧化诱导时间(OIT)间接测定。PE管材的抗氧化剂含量通常约0.1%。以PE作为保护层能够延缓管材的老化,并且能焊出高质量的电熔接头。PE管材中的抗氧化剂对焊接质量的影响非常有限,但PE管材在使用过程中由于氧化和降解,抗氧化剂会发生不同程度的损失。通常情况下,管材表面受氧化和降解作用的影响最大,管材内、外表面的抗氧化剂测定浓度约为管壁中心的1/2。PE管材长期暴露在高温环境中时,管材的抗氧化剂损失会大幅加速,PE样品在90℃且无水氧化环境静置244 d后,氧化诱导时间仅为初始值的1/4[16]。对太阳辐射下的管材接头进行的测试发现,高温破坏了聚合物分子链,大量的稳定剂被消耗,接头性能已明显降低[17-18]。

2.4 填料

炭黑是石油、天然气等不完全燃烧的产物,在橡胶和塑料生产中广泛用作填料,具有热和光氧化稳定性。PE管材中加入炭黑有预防户外风化的作用,添加2%的炭黑就可获得长达30 a的户外风化预防效果。炭黑颗粒的大小可通过生产工艺调整[19]。在市政工程中使用的PE管材,其炭黑含量必须符合相关的质量标准要求,平均粒径应在10~25 nm。

填料与管材中稳定剂之间存在相互影响,其对焊接质量的影响有待进一步研究。

2.5 分子量

就聚合物分子结构对其力学性能的贡献而言,最长分子链的作用是最大的,聚合物老化和降解通常对应着其分子量的降低。通过色谱法分析80℃水环境下的中密度聚乙烯(MDPE)管道,发现其内壁表面采集样品的分子量急剧下降,约为初始值的30%,分子链断裂主要发生在非晶态聚合物区域内。在某些条件下,低分子量物质可能会扩散至管材表面,形成一种油腻层,进而对焊接性能产生负作用。Lundbäck等[20]在聚乙烯枝状老化斑块上发现这种油腻层,而且可用酒精或有机溶剂将其去除,因此认为其很可能是一种低分子量聚合物。

2.6 形态

HDPE通常是半结晶态的,由结晶区和非晶区组成,其中结晶区的比例为40%~80%。在管材挤压过程中,管材外部由水冷却,而内部由空气冷却,从而形成管壁外部结晶度小于管壁内部结晶度,而管壁内部结晶度小于管壁中部结晶度的壁厚结晶度梯度[21]。密度分布遵循相同的模式,因为密度和结晶度成正比。关于PE形态对电熔接头强度的影响,目前国内外的研究还不多见,大多数报道都是针对高取向度材料,而传统的HDPE管材多为球粒态,多呈带状分布。在管材外表面挤出方向上可观察到聚合物分子链轻微的取向度,但高分子的取向度对HDPE管材的失效模式似乎没有影响[22]。

3 电熔接头焊接质量评估方法

3.1 评估方法简价

电熔接头的焊接质量评估通过试验进行,评估试验有长期性试验或短期性试验2种类型,通常焊接质量评估的重点应放在短期性试验 (如拉伸试验)上。长期性试验主要是剥离试验,剥离试验可以弥补短期性试验在定量和客观性方面的不足,常见的剥离试验方法是由瑞典SP技术研究所首次提出的ISO 13954—1997“Plastics Pipes and Fittings—Peel Decohesion Test for Polyethylene(PE)Electrofusion Assemblies of Nominal Outside Diameter Greater than or Equal to 90 mm”[23], 瑞典 SP 技术研究所将此方法推广到了电熔接头的评估上。同样可用于电熔焊接质量评估的还有双剥离试验技术方法,这是在剥离试验方法基础上形成的改进方法,该方法标 准为 EN 12814-4—1999 “Testing of Welded Joints of Thermoplastics Semi-finished Products”[24]。综合应用多种技术手段能够提高电熔接头的焊接质量评价的客观性和准确性,例如通过剥离试验结果分析和断口检测,采用量化的表面塑性和规范化的剥离能量等。此外,将新型检测技术手段应用于电熔接头的焊接质量的评估也是一个研究方向,Murphy等[25]尝试了利用微波成像技术对接头进行质量评估,用于替代传统的剥离试验。

3.2 单剥离试验

单剥离试验的样品结构示意图见图1[23]。从电熔接头上取8个样品,连接器两侧各4个,样品间隙 (管材和连接器之间)应包括最小值和最大值。使用带锯切割获得样品,测试前将样品安装在虎钳上,并连接钩环,试件以25 mm/min的速度剥落,并根据位移测量力的大小,得出载荷-位移曲线。

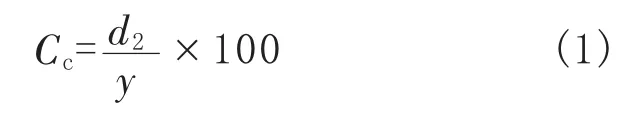

图1 单剥离试验样品结构示图

试验结束后,根据标准对样品进行表征,首先测量熔合区长度和管材与连接器连接界面的总脆性断裂长度,然后通过式(1)计算接头的脆性量。如果8个样品的脆性量均小于或等于33%,则认为该电熔接头的焊接质量合格。

式中,Cc为接头的脆性量,%;d2为脆性断裂长度,y为熔合区长度,mm。

3.3 双剥离试验

3.3.1 韧性

剥离试验中,接头的延性破坏大多数发生在连接器或管材上,因此获得的接头强度的信息较少。更多的接头强度信息要通过进行双剥离试验获取。

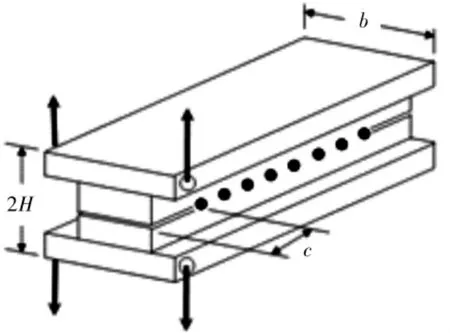

进行双剥离试验时,样品的制作程序不变,但样品的形状不同。双剥离试验样品结构示意图2[24]。样品具有一对平行面,熔合线两侧各有1个宽、深均为5 mm的凹槽,使用钩环将样品安装在拉伸机中,图2中箭头所指为剥离方向。

图2 双剥离试验样品结构示图

接头样品的焊接质量评估参数为韧性K。试验结束后,通过式(2)计算接头的韧性。

式中,Fw为试验测得的最大力,N;c为加载位置到接头起点的距离,b为接头试样宽度,H为接头试样高度,mm。

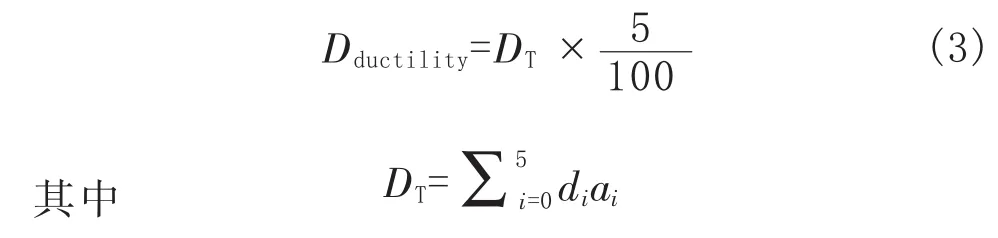

3.3.2 延展性

Bowman J[26]建议将电熔接头断面划成不同的区域(用ai表示),根据断面特征,定义一个延性指标 di,范围从 1(脆)~5(韧),采用式(3)计算样品总延展性DT和延性量Dductility。按照此方法得到的延展性指标仅仅是一种有根据的推测,实施前应评估可行性。

3.3.3 标准剥离能

标准剥离能EN与样品宽度W及熔合区长度L密切相关,计算如下。

式中,n为金属丝条数;φW为熔合区内金属丝直径,mm;EP为剥离能量。由于金属丝不吸收能量,因此实际熔合区长度应扣除金属丝的尺寸。

EP是双剥离试验中载荷/位移曲线的面积,可用力、位移试验数据及式(5)积分得到[27]。

式中,P(x)为作用力;x为位移,xf为样品破坏时的位移。

3.4 断面形貌

在剥离试验中应用断面分析技术,可对PE材料样品断口进行宏观目测和微观 (光学显微镜或扫描电子显微镜)扫描,并进一步进行微观缺陷、断裂起源、扩展方向的识别以及失效机理的判断[28-29]。无论PE材料样品断口的失效方式是脆性、韧性或者混合式的,均可从断面形貌分析中得到有价值的线索。

3.4.1 韧性断裂

在宏观尺度上,材料的延性断裂与塑性变形有关,撕裂、屈服、塑性流动、颈缩和剪切等都会导致材料发生变形。

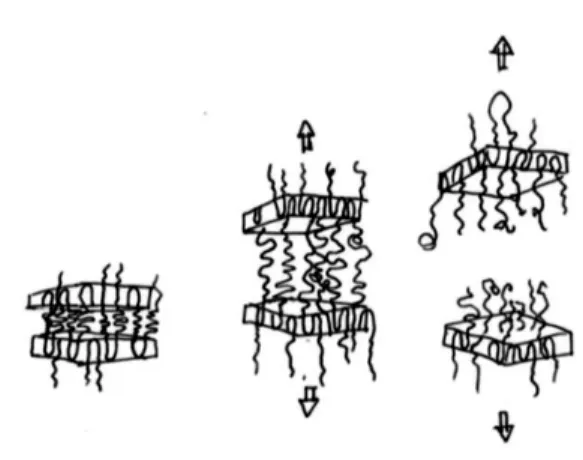

在微观层面,材料结晶片层之间的分子拉伸过程可用于描述分子尺度的韧性变形,韧性断裂机制示意图见图3[30]。

图3 PE材料韧性断裂机制示图

当分子不再伸展时,结晶片层被拉开并分裂成更小的部分。 PE材料延性断裂韧性断口典型形貌见图4。一般工作温度过高(通常高于玻璃化转变温度)会导致延性断裂。由于塑性变形发生在材料整个体积上,因此延性断裂所需的能量远大于脆性断裂[31]。

图4 PE材料延性断裂韧性断口典型形貌

3.4.2 脆性断裂

脆性断裂与材料意外或瞬间的失效破坏有关,通常发生在屈服应力以下,很少或几乎没有塑性变形。脆性断裂机制示意图见图5[30],材料经历一段时间的低应力后,少量分子链开始断开,当剩余的分子链不足以保持晶体片层完整时,即会出现脆性断裂。

图5 脆性断裂机制

在宏观尺度上,由于材料变形不明显,断裂面看起来相当平坦。典型的脆性断口形貌见图6。断面可划分不同的区域,并呈现不同的特征。在黑色PE材料的脆性破坏过程中,出现了深黑色和灰色2 个区域[31]。

图6 典型的脆性断口形貌

3.5 剥离试验方法评价

3.5.1 单剥离试验

单剥离试验存在2个问题。①标准的部分内容定义不明确。主要表现为缺乏典型的脆性和韧性破坏图片,也未涉及如何处理熔合区中的孔洞、线印和熔体流动,以及准确地定义脆性断裂长度等方面。②单剥离试验结果与理论推断不一致。具体表现为在单剥离试验中呈现韧性破坏的样品,进行双剥离试验却出现了脆性断裂。从理论上推断,样品若呈现韧性特征,其接头理应具有较高的强度。从试验结果看,脆性接头的强度足以通过单剥离试验,接头可能从内部冷区开始出现缺陷并向外扩散至熔合区,某些服役很长时间未现异常的电熔接头在单剥离试验中出现脆性断裂。由此可见,单剥离试验评估焊接质量的可靠性有限,很难用于评估电熔接头的在役失效行为。

3.5.2 双剥离试验

在双剥离试验过程中,只有接头的焊接区域受到应力作用,熔合界面才可能发生失效,由此可以看出该方法获得的试验数据(如载荷和位移)包含了更多的接头强度信息,脆性和韧性接头的标准剥离能差异也更显著。因此,在接头的质量评估中,双剥离试验方法的可靠性比单剥离试验方法的高。

双剥离试验也有缺点,主要是样品制备耗时较长,标准化剥离能应用需制定一个合理的判断准则。量化的表面延展性和双重剥离试验结合可成为评估电熔接头质量的新方法,其中图像分析软件可用于研究不同的断裂表面,但在断面特征和延性指标方面,还需做更多的工作[32]。尤其在确定延性指标时,需考虑不同脆断区微观尺度的塑性差异。

3.6 其他方法

X射线、红外热成像、太赫兹(THz)、微波及超声波等无损检测技术近些年发展迅速[33],在PE管材接头的检测方面进行了一些应用研究,同时也暴露了一些问题。

PE材料吸收率低,X射线只能检测电熔接头的体积型缺陷(孔洞或夹杂)[34-35],不适合大批量生产。X射线计算机断层成像技术可以展示接头的所有细节,能直观地显示熔合区的孔洞、管线和加热线圈等信息,但不能区分脆性和韧性区。当垂直于管道轴线进行扫描时,导线重叠会产生伪像,使图像分析更加复杂[36-37]。该技术不提供任何有关电熔接头强度的信息,从这个层面上看,X射线计算机断层成像技术目前不适合用于电熔接头的质量评估。

红外热成像技术对PE内部缺陷的分辨率较低,在10 mm深处的有效探测直径仅有 8 mm[38-39],对较小的裂纹缺陷,检测效果尤其不佳[40]。

THz检测技术是由超短激光脉冲技术在时域光谱分析领域的应用发展而来,塑料对THz辐射是透明的,这是该检测技术可行的关键,因此可作为电熔接头无损诊断的新工具[41-42]。

微波技术虽然能检测到接头在管道两侧存在的差异,但微波检测结果相似的2个样品在剥离试验中表现则完全不同。微波图像可以显示样品的所有部位,从而最大限度地降低遗漏脆性区的可能性[43-44]。这项技术目前只能作为一种补充,如果能够有效地区分脆性区和韧性区,对于电熔接头的现场检测是非常有用的。

超声波在PE材料中衰减迅速,同时受到金属丝信号的干扰,会造成接头的内部信息大量缺失[45]。采用超声相控阵技术则可有效解决这个问题,国内外许多研究机构以该技术为基础,相继开发出PE管道专用的无损检测设备[46-47],在实验室条件下,对电熔接头内部的电阻丝错位、孔洞及未焊透缺陷有较高的检出率。由于缺乏成熟的评判指标,超声相控阵技术的缺陷检出率总体偏低,对冷焊缺陷难以识别,现场应用存在一定的局限性[48-50]。 总之,在PE管材接头的检测方面,无损检测的技术可靠性还有待更多的完善和提高。

4 结语

接头强度是PE管道电熔焊接质量评估的重要内容,单剥离试验方法存在明显的不足,双剥离试验方法则能提供较多的接头信息,结合图像分析软件量化断口的表面延展性,可作为焊接质量评估的新方法。无损检测技术由于成熟度不够,目前更适合作为辅助手段,或用于实验室内部的接头质量评估,现场大规模应用还存在困难。