盾构下穿运营地铁区间综合注浆施工技术研究

2022-01-19翟晓慧

翟晓慧

(中铁十四局集团隧道工程有限公司 山东济南 250013)

1 引言

随着城市轨道交通不断发展,穿越既有运营线路的问题日益突出。盾构穿越既有线路的控制方法多以注浆加固、控制掘进为主,尤其在复杂地层,注浆加固是有效保证穿越能否顺利实施的关键。

本文以广州市轨道交通22号线番祈中间风井-番祈2#盾构井区间下穿既有运营地铁线路为背景,通过在花岗岩地层水平定向注浆预加固,为左线顺利下穿既有线打下了坚实基础。随后22号线右线下穿施工,吸取左线定向钻施工周期长、成孔困难的经验,提出左线洞内向右线钻孔注浆加固思路,顺利解决右线下穿加固问题,有效控制了地层变形,确保了既有线的运营安全。

2 工程概况

2.1 设计情况

广州市轨道交通22号线番祈风井-番祈2#盾构井区间全长2.51 km,于里程ZDK38+542.909~ZDK38+523.709、YDK38+564.327~YDK38+545.127下穿既有运营地铁3号线汉溪长隆站-市桥站区间,下穿长度19.2~20.8 m。

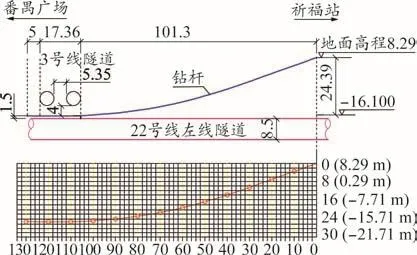

22号线隧顶埋深26.5 m,隧顶距3号线隧底净距约5.5 m,见图1。22号线区间采用直径8.8 m土压平衡盾构机施工,盾构机刀盘开挖直径8.84 m,管片外径8.5 m,环宽1.6 m。

图1 22号线下穿地铁3号线

2.2 周边环境

22号线番祈区间盾构下穿3号线段位于东环路与光明北路交叉路口,人、车流量大。盾构下穿段影响区域内主要管线为燃气、自来水主管、高压电力、雨水管、通信管等,地表环境极为复杂。

2.3 水文地质条件

地勘揭示下穿3号线右线时,22号线左、右线洞身范围均为混合花岗岩上软下硬地层(洞身范围内有6Z、7Z、8Z),该段7Z地层风化含砂量较高,筛分含砂量达90%,含泥量10%,自稳性极差;8Z地层饱和抗压强度为65.1~138.1 MPa。稳定地下水水位埋深3.4~4.1 m。

3 施工风险分析

(1)上软下硬地层推进速度慢、易造成出土超方现象[1],地面沉降控制难度大,易导致3号线隧道变形超限,沉降严重时导致列车脱轨、停运等施工风险。

(2)3号线列车运行间隔时间短,列车通过时易引起土体振动加速地表下沉的风险。

(3)上软下硬地层易出现刀具异常损坏,掘进速度慢,刀盘扭矩高[2],被动开仓换刀风险高。

4 施工技术措施

采用地面水平定向注浆+22号线洞内超前注浆+3号线洞内注浆+22号线左线洞内向右线钻孔注浆预加固措施对刀盘前方土体进行加固,提高软弱土体自稳性及止水效果。

4.1 地面水平定向钻孔注浆预加固

(1)施工工艺

采用斜孔定向TDX150钻机,通过地面定向钻孔,穿入ϕ108×8 mm的无缝钢阀管,间隔0.5 m加工一条环槽,环槽内均布6-ϕ12 mm圆孔,放入橡胶密封套实现单向阀功能。

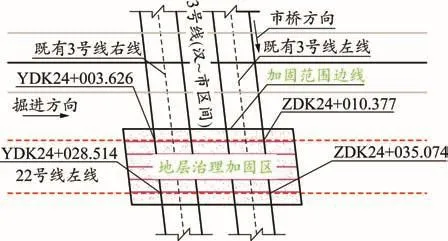

水平定向钻7孔,间距2 m,水平段(3号线下方)深25 m。22号线左线加固平面范围内沿3号线边线外扩5 m(加固长度28 m)、边线外扩2 m(加固宽度12.5 m)。水平段钻孔在22号线隧道上方1.5 m,加固全(强)风化花岗岩,同时,水平段钢阀管也可起到管棚支护效果+跟踪注浆作用。左线水平定向钻加固纵断面、平面见图2、图3。

图2 区间左线水平定向钻加固纵断面

图3 区间左线水平定向钻加固平面

(2)钻孔施工

为解决局部砂层中定向钻造斜段易出现塌孔、漏浆、造斜困难等问题,将原开孔角度由70°调整至73°,优化钻具组合,提高钻具造斜能力,解决受限范围内造斜难题。

(3)塌孔处理

针对地表回填层及中粗砂地层频繁塌孔问题,采取措施如下:

①钻孔结构由一开调整为三开结构,并下入套管保护。一开钻头直径311 mm,套管为245 mm,长度为18 m;二开钻头直径222 mm,套管为180 mm,套管长度24 m;三开钻孔直径为原设计孔径,分段套管解决塌孔问题。

②调整钻井泥浆材料,增加泥浆流动性,降低泥浆比重。

(4)漏浆处理

①调整泥浆参数,增强泥浆堵漏性能,配置沥青粉增加泥浆流动性。

②地表WSS注浆对漏失层位区间进行加固封堵,在42~70 m区间沿钻孔前进方向布设5个钻孔,注单液浆加固漏失层。

③利用水平定向钻孔向地下注单液浆对漏失层位进行封堵,改善钻孔周边地层工程力学特性,加固松散土体。

(5)注浆施工

浆液采用超细水泥浆液、化学类浆液、普通水泥,注浆总量为392.1 m3。其中超细水泥浆液在2#、3#孔进行试验,注入总量为20.5 m3,可注性较差。普通水泥浆用于造斜段进行松散地层填充。3号线下方主要采用水玻璃类化学浆液,注浆量为84.3 m3,每注1~1.5 m3暂停1 h分析检测数据变化情况。

4.2 洞内超前注浆加固

(1)盾构机超前钻孔

盾构机盾体四周设有10个超前注浆钻孔,其中左右两侧6孔,利用盾体上部4个超前孔,补充加固刀盘上方与水平定向钻孔钢阀管之间的地层[3],进一步降低土体透水性,使其形成1个弧形密闭壳体,提高刀盘前上方土体整体稳定性[4]。

盾构机内超前注浆孔外插角度为8°,孔间距1.2 m,注浆扩散半径约1.0 m,单次超前注浆加固3环,相邻超前注浆搭接长度约2.0 m。

(2)洞内注浆

左线进行6次洞内超前注浆加固,采用前进式注磷酸浆止水以提高富水地层的注浆效果。浆液配比为∶水∶磷酸=10∶1(体积比),钻到设计深度后后退式注入P.O42.5普通硅酸盐水泥-水玻璃浆液[5]。水泥浆液水灰比为1∶1,水玻璃为40°Bé(1∶1稀释)。 水泥浆∶水玻璃体积比1∶1。浆液凝结时间38~45 s,注浆压力1.0~1.5 MPa,每米注浆量0.5 m3,压力与流量双控[6]。注浆过程中严格控制注浆压力,谨防压力过大浆液进入土仓或裹住盾体。

4.3 既有3号线洞内道床注浆加固

3号线汉市区间已运营多年,洞内道床及管片存在局部裂缝等病害,为避免下穿施工中因沉降导致道床及管片病害进一步扩大影响运营,对3号线右线隧道80 m影响范围34条裂缝进行道床裂缝压浆、道床与管片间缝隙压注EAA环氧浆加固。

道床两侧水沟边布设2排孔,间距0.42 m,孔径10 mm,孔深至管片内弧拱面,采用EAA环氧封闭注浆,注浆压力0.3~0.4 MPa。

道床面梅花形布设3排注浆孔,孔距1.2 m,孔深至管片内弧面。

4.4 加固实施效果

(1)水平注浆加固效果

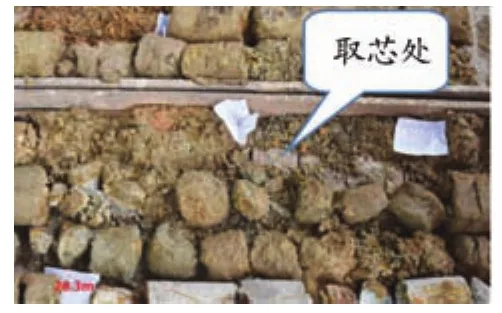

左线对应3号线隧道中间位置钻孔深27.1 m(水平注浆加固深度24.5 m)进行地面取芯,测得抗压强度1.5 MPa。水平段钢阀管注浆管向上1.5 m高度范围内加固胶凝效果良好,具有一定强度;而注浆管下方1.5 m范围加固效果不理想。加固前后对比见图4、图5。

图4 补勘揭示7Z地层芯样

图5 水平定向注浆后取芯揭示芯样

(2)洞内注浆加固效果

右线进行道床取芯压水试验,试验压力为0.5~0.6 MPa,稳压时间分别为 5 min、10 min,两侧水沟没有漏水,道床加固效果较好。

4.5 左线洞内注浆加固右线

根据取芯检测结果,并考虑左线掘进对地层的扰动,为减小右线盾构穿越对3号线的影响,采取左线洞内加固右线的方法。

左线下穿段的8环管片10点方向拼装1块钢管片,钢管片预留2-ϕ108钢阀管注浆口和2-ϕ42小导管注浆口。钢阀管单根长19.2 m,共16根,外插角约11.5°。钢阀管与刀盘开挖直径最近0.5 m,采用水玻璃化学浆加固扩散半径至0.75 m;下部16根小导管WSS注浆,加固平面范围为13.2×12.5 m,见图6、图7。

图6 左线洞内加固右线横断面

图7 左线洞内加固右线现场

5 工后情况

5.1 自动化监测

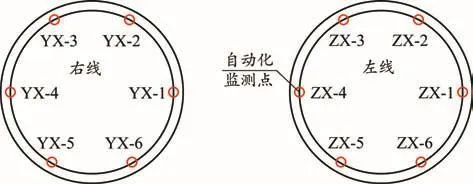

45 m地面强影响区域间隔5 m布设1个监测断面[7],30 m弱影响区域间隔10 m布设1个监测断面。如图8所示,每个监测断面在轨道附近的道床上布设2个沉降监测点,中腰位置布设2个水平位移监测点,隧道拱顶布设2个拱顶沉降监测点[8-9],即每个监测断面布设6个监测点。

图8 洞内自动化监测点布设

5.2 盾构未下穿3号线隧道隆沉情况

盾构下穿前,既有线隧道因水平注浆加固呈整体上抬趋势,根据自动化监测数据,注浆加固结束时,既有线最大隆起15 mm,道床最大隆起8 mm。

既有线隧道内监测数据表明,每次注浆对既有线的上抬量变化都比较均匀、无突变点,表明注浆效果较好。

因为水平定向钻孔注浆的管棚支护效应,盾构机超前注浆对既有线的影响不明显[10-11],每次超前注浆的隆起量与每循环掘进的沉降量基本一致,隆起量在8~10 mm之间波动;既有线道床沉降变化较小,整体变化控制在+1 mm以内。盾构推进过程中对应3号线隧道下方YDM05、YDM06监测断面有+0.2 mm隆起,其余监测断面监测数据无明显变化。

5.3 工后沉降数据变化

左线盾尾脱出3号线黄色影响区共掘进53环,监测数据道床累计变化最大值YDM05-5穿越前/后分别为+6.56 mm/+5.95 mm,数据基本稳定正常。下穿后3号线道床沉降回落至+6 mm,下穿前后隆起变化值+3 mm。

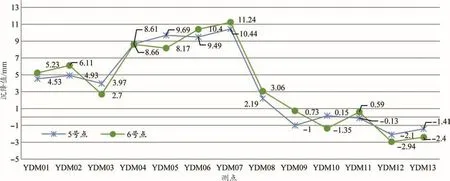

右线盾尾脱出3号线黄色影响区共计掘进44环,下穿期间土仓压力稳定正常[12]。3号线自动化监测累计变化最大点为ZDM05-3,竖向位移为+14.70 mm;右线下穿3号线红色影响区期间变化最大点为ZDM07-2,竖向位移为2.97 mm,累计值为+12.31 mm。下穿前后3号线右线道床平均变化-3.3 mm,累计最大值为+11.24 mm。穿越后3号线右线洞内道床两侧测点监测数据累计值见图9。

图9 既有3号线右线YDM01~YDM13断面道床测点沉降曲线

6 结论

(1)地面水平定向钻孔注浆加固既有隧道下部土体,可较好控制盾构下穿所引起的既有线变形;先行下穿隧道内注浆加固后行隧道拱部,有利于减小后行隧道掘进产生的地层变形。

(2)上软下硬富水地层中盾构下穿既有线路,采用化学浆液分段超前加固有利于控制刀盘开挖产生的地层变形。