深井下层煤回采巷道受采动影响锚固支护承载力规律实测分析

2022-01-19刘家鹏王威钦徐景果胡烈飞

刘家鹏,王威钦,徐景果,胡烈飞

(1.陕西彬长大佛寺矿业有限公司, 陕西 咸阳 712000;2.西安建筑科技大学资源工程学院,陕西省岩土与地下空间工程重点实验室, 陕西 西安 710055)

0 引言

近距离煤层由于井田内相邻2层煤的层间距很近,开采时相互间具有显著影响[1]。国内外关于近距离煤层开采的常用方法为先开采上层煤,待顶板垮落稳定后再回采下层煤。有些采用联合布置的方法[2],该方法上下煤层工作面保持合理的错距同采,在实际生产中实施协调开采工作的难度较大,对下层煤的回采影响也较大。上位煤层回采破坏了岩层应力平衡状态,顶底板岩石发生塑性变形,岩体内部的应力重新分布,采空区应力降低,区段煤柱上产生应力集中。上层煤采动必然影响下位煤层围岩应力状态,将会引起巷道变形破坏严重,给巷道维护造成很大困难,影响巷道掘进速度和稳定时间。因此,上位煤层采动后,下位煤层工作面的巷道布置和稳定控制是近距离煤层群开采过程中的一个难题。

针对这一难题,相关研究从以下方面进行解决:工作面合理区段煤柱留设及应力分布和破坏特征[3-4]。上煤层采空区覆岩移动和破坏规律[5];近距离煤层开采下部煤层回采巷道布置[6];受上煤层采空区、遗留煤柱和本煤层工作面回采动压影响下巷道的破坏特征及支护结构的有效性。针对巷道破坏特征和支护,相关研究[7]采用理论分析、数值模拟及现场实测等方法对受上煤层采空区遗留煤柱、本煤层邻近工作面动压的下层煤回采巷道出现的冒顶和底鼓等现象进行了研究,探讨了巷道失稳机制,提出了加强下位回采巷道稳定性的技术措施;相关研究[8]采用理论分析与数值模拟等手段对具体煤矿近上位煤层开采后造成的底板破坏深度、残留煤柱在底板的应力分布以及巷道在非均布载荷下易于破坏的原因进行研究。结果表明:煤层开采引起的侧向支承压力对底板造成的最大破坏深度波及到下位煤层巷道所在水平;在煤柱两侧边缘出现一定范围的应力降低区,煤柱正下方出现一定范围的应力增高区,煤柱底板的应力分布具有明显的非均匀性;下位煤层巷道在非均布荷载作用下,更易出现局部拉应力过大,从而造成巷道变形破坏。相关研究[9]通过对房柱采空区下近距离两煤层顶板砌体结构进行系统分析,提出了非连续均载作用下的砌体结构承载运动特征普适模型、房柱采空区下两煤层“老顶-多煤柱-直接顶-支架”组合结构系统受力运动特征典型模型等。

总结国内关于极近距离煤层回采巷道布置的研究,一般认为:将下部煤层回采巷道布置在上部残留煤柱形成的应力降低区内,避开煤柱压力集中区是合适的,易于维护。然而,经现场实践证明,即使巷道处于应力降低区内,下部煤层回采时巷道的变形和破坏仍然很严重,维护十分困难。

由以上分析可知,针对近距离煤层群上层煤回采对下层煤的的影响以及下层煤工作面顺槽锚固支护构建的受力特征研究主要采用理论分析及数值模拟等研究方法,而现场实测的方法较少,同时,相关的锚固支护结构承载力规律并不明确,有待进一步研究。陕煤大佛寺煤矿主采4号煤层,401、402采区南翼4煤和其上方对应的411、412采区4上煤赋存条件特殊,属中厚煤层与特厚煤层的近距离上下组合煤层组,2个煤层均为高瓦斯、自燃煤层。为保证矿井正常产量,大佛寺煤矿开采设计为411采区与401采区重叠布置,其中4上煤采用综采,4煤采用综放。因此,上、下煤层开采中所涉及的围岩破坏和巷道稳定问题较多。本文针对大佛寺煤矿上位41201工作面采空区下的40111工作面在回采中巷道的稳定性及巷道锚固支护的有效性,考虑上层煤采动后底板破坏深度及残留煤柱形成的应力集中对下层煤巷道位置的影响,在合理选择了工作面布置、巷道位置和煤柱宽度的基础上,对近距离煤层综放回采巷道稳定性及锚固支护的承载力规律进行研究,为巷道支护设计和优化提供依据。

1 工程概况及工作面布置

1.1 工程概况

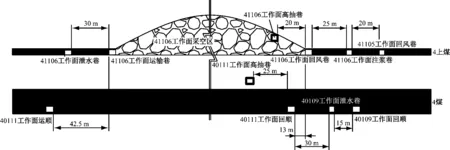

40111工作面位于401采区西翼,最低埋深538.1 m,属于深部开采。40111工作面垂直401采区南北大巷布置,工作面走向长1 856 m,倾向长度220 m,可采长度1 726 m,面积409 200 m2。采用“一面三巷”布置,由南向北分别为运顺、高抽巷、回顺,工作面顺槽垂直4煤2#辅运大巷布置。井下相对位置如图1所示。工作面采用后退式走向长壁综合机械化放顶煤开采,全部垮落法管理顶板。

图1 40111工作面运顺位置平面图

1.2 工作面布置

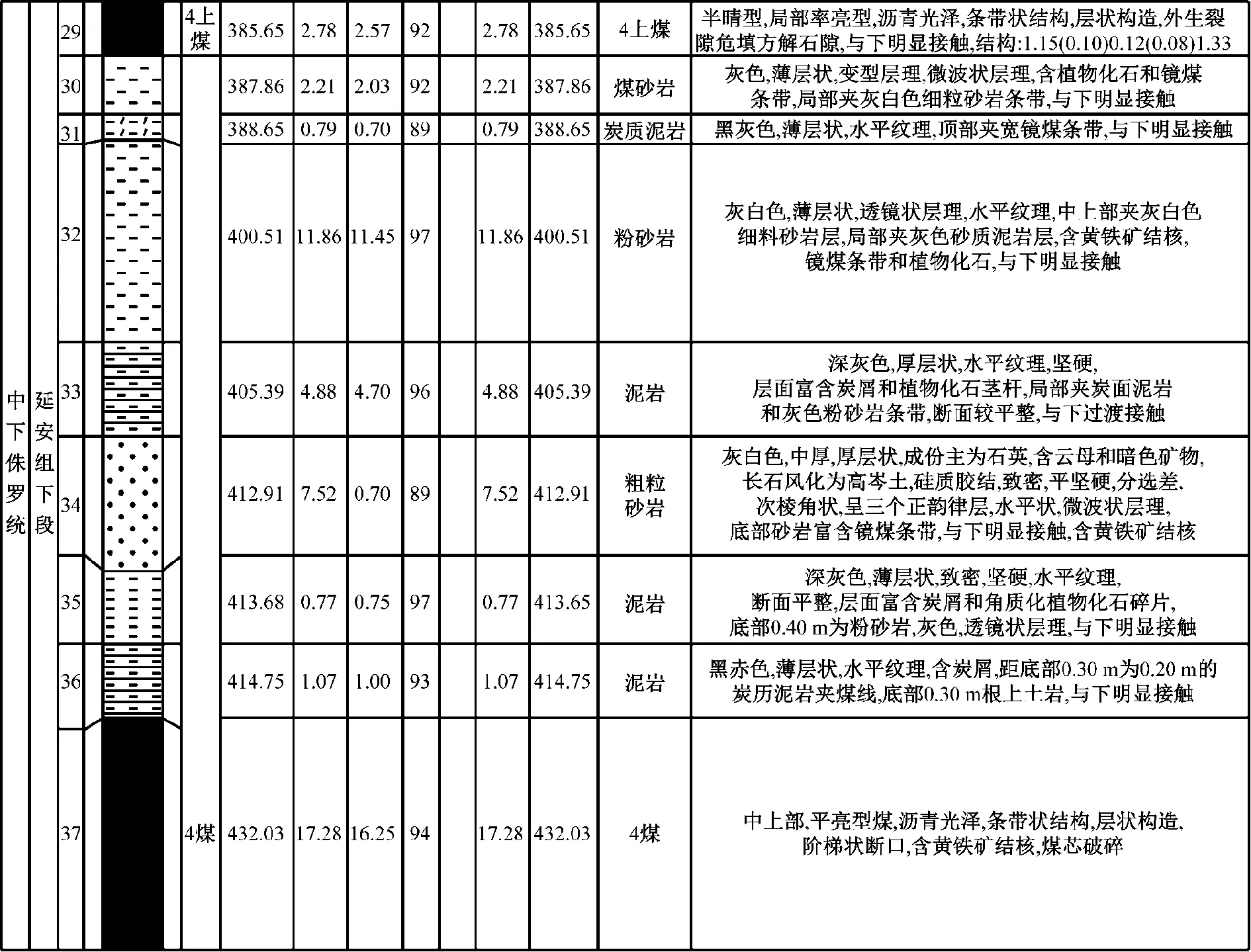

40111工作面采用4煤、4上煤联合布置,工作面开采东部为4煤大巷保护煤柱,西部4上煤为41201工作面采空区,4煤为未采区。工作面北侧为40109工作面采空区,隔水煤柱留设宽度48 m,南侧为西部大巷保护煤柱,上覆为41106工作面采空区,煤层隔厚在8 m~30 m之间,整体呈工作面西薄东厚分布。40111工作面4煤与4上煤柱状图如图2所示。回顺(上巷)内错13 m,运顺(下巷)外扩42.5 m。

图2 40111工作面4煤与4上煤柱状图

根据采空区底板围岩应力分布规律结合401采区西翼40109工作面巷道布置经验,40111回顺与41106回顺内错13 m布置在41106采空区下方,里段1 030 m距40109回顺煤柱48.5 m,外段740 m距40109泄水巷煤柱为30 m。40111运顺与41106运顺外锁42 m布置在实煤体内,40111切眼内错41106切眼2 m布置在41106采空区下方。距4煤2#辅运大巷67m平行布置设备列车硐室与运、回顺连通,作为回顺掘进期间的运煤通道。40111回顺相对位置如图3所示。

图3 40111工作面位置剖面图

运顺设计宽度5.4 m,宽度3.5 m,毛断面18.9 m2。

2 锚固支护承载力现场测试

锚杆(索)荷载监测是测试巷道支护后锚索实际受力状态的一种原位测试方法,主要反映锚杆(索)、锁具和托板等构件对围岩的实际支护阻力,是锚杆(索)支护软岩巷道监测的一项重要内容。锚杆(索)荷载观测的目的是为了分析锚杆(索)支护巷道在服务期间锚杆(索)的实际承受荷载变化情况,监测锚杆(索)工作状态,分析锚杆索协同关系,为优化锚固支护参数提供基础数据。

根据大佛寺煤矿4煤赋存条件,监测上层煤煤柱下方巷道受工作面采动影响后的巷道围岩活动规律、支护体实际承受载荷及其变化。在40111工作面运输顺槽布置测站,对巷道锚固支护的实际承载状况进行系统跟踪监测。在总结分析测试结果的基础上,分析支护体实际承受载荷与煤巷围岩内部变形关系,揭示补强支护对控制围岩变形的作用;总结在40111工作面回采过程中的顺槽围岩活动规律,为4煤的巷道支护参数优化提供基础资料,并为后期全矿其他受相邻工作面回采影响巷道锚固支护参数设计提供借鉴,保证本工作面的安全高效回采。

2.1 测站布设

测站设计在40111工作面运输顺槽中,位置距离巷道开口1 300 m处。具体位置如图4所示。

图4 40111工作面运顺测点位置图

2.2 测试内容

2.2.1 锚杆荷载监测

锚杆荷载采用锚杆测力计进行监测,分别监测锚杆在支护作用过程中产生的托锚力的变化过程。

1) 测量原理。锚杆测力计是测定锚杆受力变化的仪器,通过测量液压枕油压确定锚杆尾部承受的载荷。通过对锚杆的监测,以便对锚杆支护质量进行监控,从而达到对巷道围岩应力的监控。将液压枕置于锚杆托板下方,锚杆受力挤压托板,托板将压力传递到液压枕上,引起液压枕内油压增加,压力表读出压力值。经过简单换算,从而计算出锚杆尾部承受的拉力。

2) 锚杆测力计布置。测力计在其安装过程中需清晰准确编号。在巷道原锚杆支护中间布置12根测力锚杆,并且自煤柱侧帮部下端至工作面帮部下端依次编号,分别为1~12号。具体布置参数:顶板布置6根锚杆,间距为700 mm;煤柱侧帮部布置4根锚杆,间距为800 mm;工作面侧帮部由于带式输送机和管路设置,布置2根锚杆,间距为900 mm。顶部锚杆每根使用1支msk23/35型锚固剂和2支msz23/35型锚固剂,帮部测力锚杆每根使用1支msk23/35型锚固剂和1支msz23/35型锚固剂,测力锚杆的螺母预应力矩为200 N·m。锚杆测力计的具体布置如图5所示。

3) 仪器安装。测力锚杆安装前必须在井下安装点附近测定初始值,读数时保证测力锚杆平置,不受外力作用。锚杆托锚力直接通过锚杆测力计测出。采用山东尤洛卡公司生产的锚杆测力计,如图6所示。其具有环境适应性强,安装和使用简单,数据准确、直观等特点,在监测锚杆(索)轴向力方面性能优越。

安装测力锚杆前,预先将锚杆测力计及其夹板套在测力锚杆上,并将测力计夹在两块夹板中间,然后安装测力锚杆[10]。

4) 测量方法。托锚力测量方法为直接记录测力计的数据。对锚杆施加预应力后,记录测力计的压力值,即为测力锚杆外端的初始托锚力。

安装前必须测量初始值,安装结束后马上进行第一次读数。根据前后两次读数的差异程度决定观测频率,若前后两次读数的差别较大,则应减小相邻两次观测的时间间隔,否则应加大相邻两次观测的时间间隔,直到数据趋向稳定。

2.2.2 锚索荷载监测

1) 锚索荷载监测断面布置参数。在锚杆断面前后布置一个锚索荷载监测点,监测断面如图7所示。A断面共布置8根锚索。其中,煤柱侧帮部布置3根,间距为0.9 m;顶板布置2根,距两帮的距离分别为0.2 m;工作面侧帮部由于带式输送机和管路影响,布置3根,间距为0.9 m。B断面共布置9根锚索。其中,煤柱侧帮部布置3根,间距为0.9 m;顶板布置4根,间距为1.4 m;工作面侧帮部布置2根,间距为0.9 m。

顶板锚索规格为Φ 21.8×7 100 mm,每根锚索使用1支msk23/35型锚固剂和3支msz23/35型锚固剂,帮部锚索为Φ 21.8×3 500 mm,每根锚索使用1支msk23/35型锚固剂和2支msz23/35型锚固剂。预应力为200 kN。

2) 观测仪器。锚索荷载采用锚索压力表进行无损监测。采用图6所示的锚索压力表。

3) 仪器安装。锚索测力计断面紧临测力锚杆监测断面。安装锚索时,尾端紧贴巷道围岩表面,由于锚索轴向力直接通过托盘作用于巷道围岩表面,因此把锚索压力表套在锚索垫板(托盘或托梁)和外锚固端的锁具之间,测得锚索工作轴力。安装时必须按照要求施加锚索预应力。

4) 测量方法。与锚杆测力计相同。

3 破坏区锚固支护构建承载力规律

3.1 锚杆的承载工况分析

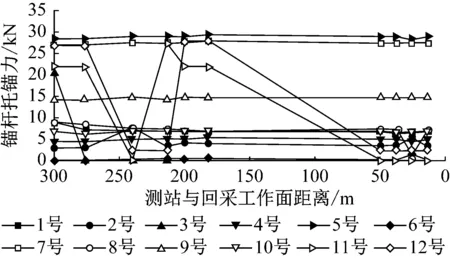

图8为测力锚杆托锚力变化图。监测过程中,除6号锚杆测力计数据出现故障,未能采集到有效数据之外,其他编号锚杆均采集到有效数据。以下分部位对托锚力的数据进行分析说明。

3.1.1 顶板锚杆(5#~10#)荷载变化规律

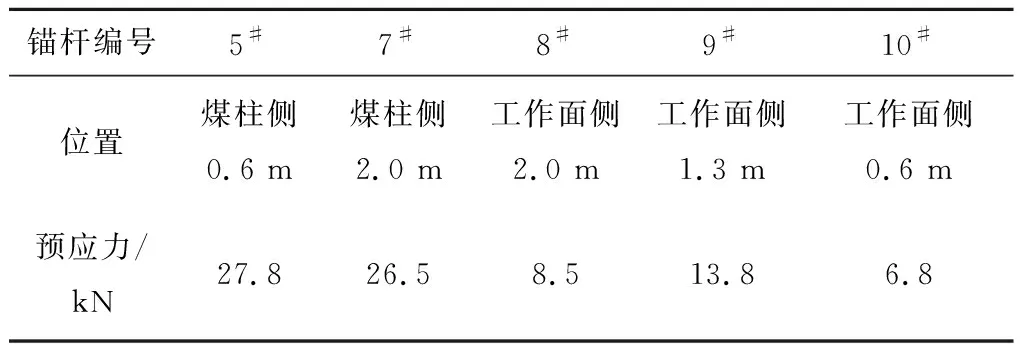

顶板锚杆信息如表1所示。随着工作面推进,顶板锚杆工作过程中,各锚杆托锚力较为稳定,安装后受力总体趋于稳步上升,在工作面推进距测站250~200 m范围内,托锚力呈不同程度小幅度上升,说明该处的围岩受采动影响严重;在工作面距测站200 m开始,托锚力产生下降;在工作面推进距测站50 m范围内,出现小幅度波动。同时,预应力高的锚杆始终维持高支护阻力。5#和7#锚杆在安装之初预应力较高,安装后托锚力都缓慢上升,经分析可知,由于有较高的预应力,锚杆安装初期由于受到顶板围岩较大变形的影响;随着工作面的不断推进,5#在工作面距测站183 m处时,托锚力出现下降,在工作面距测站40 m左右时,产生波谷,分析认为受超前应力影响。7#锚杆与5#有类似的趋势。由于5#锚杆处于应力集中区,可以看出顶板靠近煤柱侧帮部的区域属于应力集中区,受到较大的工作面采动影响,围岩内部的变形较大,导致轴力较大。8#、10#锚杆托锚力稳定且受力较小,说明此锚杆没有起到对围岩变形控制的作用,锚固效果较差。9#锚杆在安装后托锚力缓慢持续增加,受超前应力影响较小。8#、9#和10#锚杆的托锚力的监测值变化较小,说明初期预应力较低会导致锚杆对围岩锚固作用较差,尽管后期随着工作面推进围岩发生变形,锚杆依然难以产生较大作用。

图8 锚杆托锚力变化图

表1 顶板锚杆信息

由此可以看出,围岩内裂隙的发育会使锚杆受力增大,当围岩受压,原有裂隙闭合,受力会减小。

3.1.2 煤柱侧帮锚杆(1#~4#)荷载变化规律

煤柱侧帮锚杆信息如表2所示。1#、2#和4#锚杆安装后锚杆托锚力稳定,变化较小;3#锚杆托锚力减小,变化较大。

随着工作面的不断推进,1#锚杆轴力总体呈现不断下降趋势,锚杆安装后受到锚固范围内围岩体的剪胀变形作用,而随着锚固范围内围岩变形得到有效控制,受力趋于平稳,由于采动影响的不断增加,受力缓慢增加。2#锚杆在安装初期其受力快速下降,然后趋于稳定,在工作面距离测站280 m开始,轴力开始快速上升。说明随着工作面的推进,该区域岩体受采动影响强烈。3#锚杆安装后托锚力急剧增加减小到0 kN左右,后趋于平稳,说明锚杆在安装后由于巷道浅表围岩的剪胀变形,托锚力呈现快速增加现象,锚杆对围岩内部变形有了较好控制,使得围岩不再产生新的变形。4#锚杆安装后受力开始逐渐缓慢上升,主要是由于巷道围岩受到较大应力作用,岩体产生显著剪胀变形;随着工作面的不断推进,受力趋于稳定。

表2 煤柱侧帮锚杆信息

3.1.3 工作面侧帮锚杆(11#和12#)荷载变化规律

11#锚杆位于帮部距顶板1.3 m处,初始托锚力为23.5 kN,12#锚杆位于帮部距底板1.3 m处,初始托锚力为27 kN,11#和12#锚杆的变化幅度较大,说明工作面侧帮直接受采动应力影响。

由图8可知,随着工作面的不断推进,11#锚杆托锚力在工作面距测站270 m处下降迅速,在距测站240 m左右快速上升,受工作面超前采动影响,巷道围岩变形导致托锚力快速增大;在距测站180 m范围内又快速下降,说明该处锚杆托锚力受工作面采动影响严重,在距测站50 m左右开始稳定。12#锚杆托锚力变化规律类似于11#锚杆,变化相对滞后。

由此表明,由于受到工作面回采引起的动压影响,超前支承压力导致巷道帮部产生变形,由于帮部表面煤体较为破碎,围岩承载强度不足,中部围岩压力增大,导致托锚力快速增大。由此说明,工作面的采动影响导致巷道围岩体内部变形与锚杆受力两指标间的紧密相关性。

3.2 锚索的承载工况分析

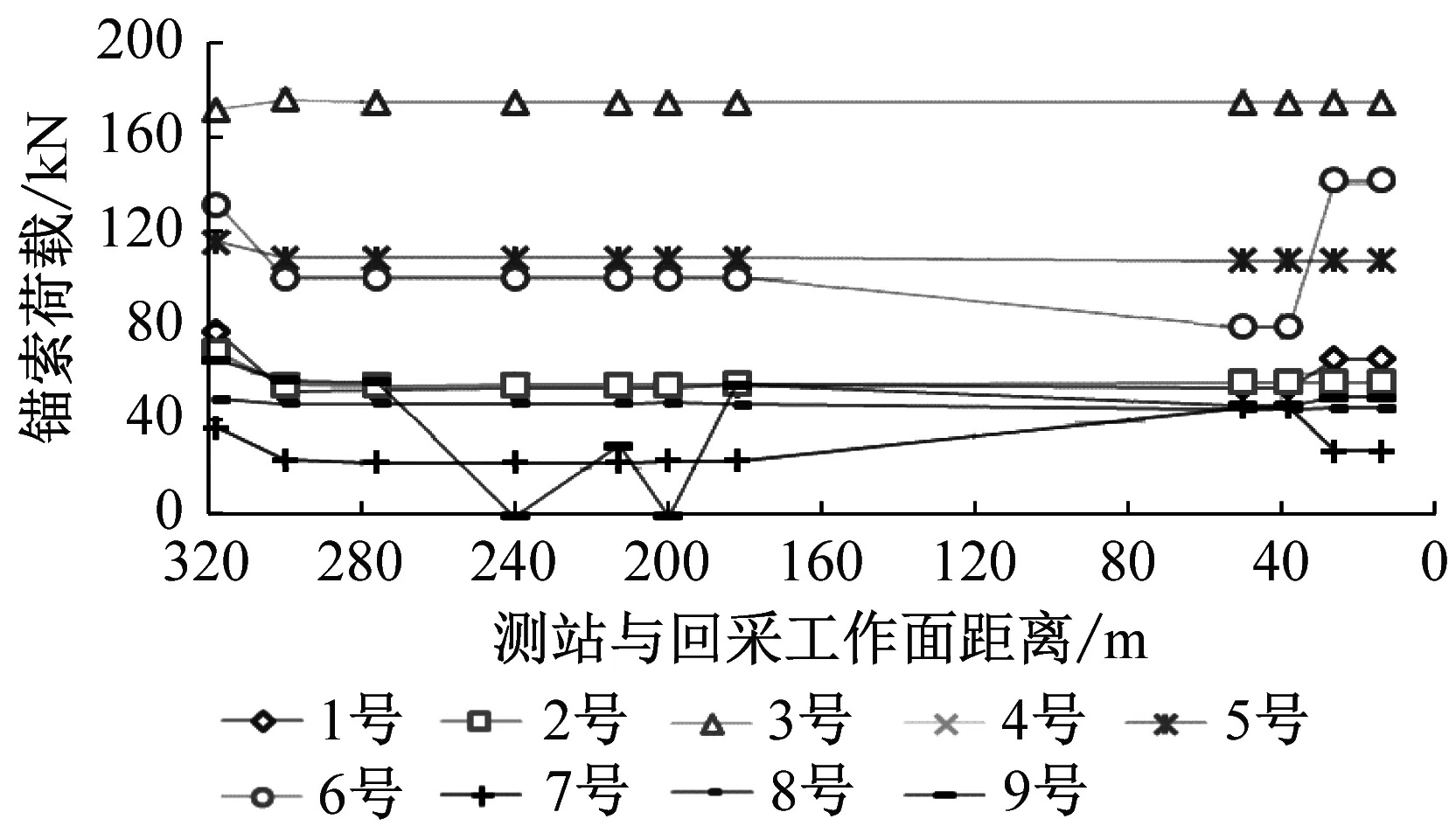

测站锚索外端承载力变化如图9所示。1#~9#锚索布置于A测站。锚索张拉结束后,顶板锚索5#、6#预应力分别为116 kN和132 kN。位于煤柱侧帮锚索1#、2#、3#锚索预应力分别为78.3 kN、69.2 kN、172 kN,位于工作面侧7#、8#和9#锚索张拉结束后的张拉力分别为37.3 kN、49.4 kN、96.6 kN。其中1#、2#、3#、5#和8#锚索承载力变化规律相似,其值经过初期较快变化后,开始趋于平稳状态。6#锚索承载力在张拉后产生较小下降,然后趋于平稳,随后在回采工作面距测站180 m时,产生小幅波动,其承载力降低,工作面距测站25 m左右,承载力快速上升至142 kN;7#锚索承载力在张拉后产生较小下降,然后趋于平稳,随后工作面距测站180 m时,承载力增加,工作面距测站25 m左右,承载力快速下降至27.8 kN;9#锚索总体趋势为缓慢下降,中间出现一部分较大波动。预应力高的锚索初始承载力高的锚索(3#、5#和6#),在支护过程中工作状态特征一直保持较高的工作阻力,说明预应力对锚索的作用同锚杆相同,安装初期较高的张拉力,可以提高锚索的工作阻力,充分发挥其主动支护作用。

(a) A断面示意图

(b) B断面示意图

11#~19#锚索布置于B测站相对应位置,作为测站A的对比。锚索张拉结束后,顶板锚索预应力14#、15#、16#、17#分别为176 kN、144 kN、92.5 kN、147 kN;煤柱侧帮锚索11#、12#、13#锚索分别为99.6 kN、121 kN、64.8 kN。其中,11#和17#锚索承载力变化规律相似,开始产生小幅度的承载力增加,然后趋于稳定,12#、13#、14#、15#、16#锚索变化规律相似,开始产生小幅度的承载力减小,然后趋于稳定。工作面侧帮18#和19#锚索预应力分别为5.8 kN和5.3 kN,后期变化较小,分析原因可能是由于初始预应力不足,发挥作用较小。预应力高的锚索(14#、15#和17#),在支护过程中一直保持较高的工作阻力,由此说明,与锚杆作用类似,较高的预应力可以提高锚索的工作阻力,充分发挥其主动支护作用;顶部锚索的承载力普遍大于帮部,说明巷道顶部围岩体变形严重,而锚索初期预应力较大会使得锚索更好地发挥承载性能。

由测站A和B的锚索受力测试结果对比分析可知,首先,锚索在初期张拉时由较高的张拉力,可以更好地发挥锚索的锚固作用,更好地控制巷道围岩体内部的变形,施加了较高预紧力的锚索很好地发挥了自身的承载作用,而低预紧力锚索未能发挥良好的锚固作用。其次,顶部锚索的承载力多数大于帮部锚索的承载力,说明巷道帮部围岩体变形严重,帮部巷道岩体破碎导致锚索锚固力不足;顶部锚索由于钻孔角度垂直、孔内清洁度高以及钻孔成型效果好,钻孔内部的煤泥容易被水冲出,使得锚索的锚固力增加,而锚索初期张拉力较大会使得锚索更好地发挥承载性能。最后,位于帮部偏下的锚索承载力普遍小于帮部偏上的锚索承载力,同时,帮部偏上锚索后期承载力大于帮部偏下锚索后期承载力。同样,帮部偏上部位钻孔内煤泥容易清出,而帮部偏下部位煤泥难以清除,导致帮部偏上锚索初期张拉力大于帮部偏下锚索初期张拉力。综合以上分析,锚索在工作面采动时控制了巷道围岩裂隙发育,维护了巷道稳定。

3.3 承载力规律分析

1) 采动应力的影响。由上述分析可知,引起锚杆支护阻力增大的主要原因是该处采动应力影响下围岩的碎胀变形,围岩变形越大,锚杆的支护阻力也越大。采动应力对巷道浅部围岩的影响较大主要是受巷道围岩的变形量和变形特征的影响;其超前采动影响范围为250 m左右,超前采动影响强烈影响范围约为50 m。在上述实测规律指导下,为保证4煤巷道围岩的稳定性,建议其补强支护须超前工作面位置250 m实施,并在超前工作面位置0~50 m范围内跟踪观测巷道顶帮围岩变形趋势。

2) 预应力作用。由锚杆(索)荷载变化规律,锚杆(索)在初期张拉时由较高的预应力,可以更好地发挥锚固作用,更好地控制巷道围岩体内部的变形,施加了较高预应力的锚索,充分发挥了自身的承载作用,施加了高预应力锚杆会在浅部破碎围岩区域构成“人工承压拱”,优化破碎岩体受力,抑制塑性区扩展。而低预应力锚杆(索)未能发挥良好的锚固作用。通过锚杆(索)实际荷载变化规律实测可知,锚杆(索)的初期预应力及其传递效果直接决定了主动支护系统的实际承载工况,以及锚杆索承载过程中的增阻速率,即锚杆螺母预应力矩或锚索预应力越高,支护系统支护阻力越大,锚杆索承载结构刚度越高,并在较小的变形状态下快速产生较高的支护阻力。

由测站锚杆(索)受力的测试结果可以看出,预应力对锚杆(索)的作用类似,初始较高的预应力对锚索发挥作用,控制围岩变形有很大的帮助。其次,锚杆在初期施加较高的预应力,可以更好地发挥锚杆的锚固作用,更好地控制巷道围岩体内部的变形,施加了较高预应力的锚杆充分发挥了自身的承载作用,而低预应力锚杆未能发挥良好的锚固作用。锚杆在工作面采动时控制了巷道围岩裂隙发育,减小了围岩的位移量,维护了巷道稳定。

3) 锚杆-锚索协同作用关系。锚杆、锚索均是在围岩表面施加预应力来控制岩体变形,一方面是提高围岩峰后残余强度,另一方面将巷道浅部破碎围岩悬吊在深部完整性较好的岩体内,充分发挥深部岩体承载性能。两者的作用分别为:当巷道围岩破碎区域较大及塑性区范围大时,长度较短的锚杆不能锚固到完整性较好的岩体中,这时锚杆悬吊作用弱,通过锚杆的作用在破碎区建造人工承压拱,相对锚索较为密集的锚杆托盘在围岩表面形成约束构件,限制煤岩的变形,此时预应力锚杆会在浅部破碎围岩区域构成“人工承压拱”;较长的锚索可以生根于围岩深部较完整和承载性较好的岩体中,用长锚索固定人工承压拱,优化破碎岩体受力,抑制塑性区扩展。

4 下煤层巷道支护优化

40111工作面开采煤层4煤,平均厚度12.5 m,留底煤1 m,巷道上方煤厚8 m左右。4煤为层状构造,条带状结构,贝壳状或阶梯状断口,硬度系数3.0左右。工作面锚杆(索)支护均在煤层内,因此巷道围岩属于中等稳定围岩Ⅲ类巷道。根据矿井初步设计及巷道锚杆支护形式与主要支护参数选择表,基于锚固支护的原理[11-13],结合以往设计经验,应采取锚杆+锚索+W钢带+网对巷道进行支护。因40111工作面布置在41106工作面采空区下方,可能由于矿压作用,巷道会形成较大的破碎区,应用长锚索固定人工承压拱并安装中强外部支撑件。结合矿区联合开采经验,运顺设计锚索间排距1 600×1 600 mm,每排布置3根。

基于以上设计,所采用的支护方式为:

1) 支护形式。顶板采用金属螺纹钢锚杆配以钢带、金属网及锚索进行支护,锚杆规格为Ф 20 mm×2 300 mm,矩形布置间排距700×800 mm,每根使用1支msk23/35型锚固剂和2支msz23/35型锚固剂;锚索采用Ф 18.9×7 100 mm钢绞线,矩形布置,锚索间排距1 600×1 600 mm。每根锚索使用1支msk23/35型和3支msz23/35型树脂锚固剂。

帮部采用Ф 18×2 000 mm锚杆配12#菱形网及金属桁架支护,间排距800×800 mm,每根使用1支msk23/35型和1支msz23/35型树脂锚固剂。

金属网采用Ф 6 mm钢筋网,网幅1 000×2 500 mm,网孔100×100 mm;菱形网网幅1 000×10 000 mm,网孔50×50 mm;运、回顺钢带规格BHW-280-3.0-5 100 mm;顶部锚索托盘为300×300×16 mm钢托盘,每个托盘配一个调心球垫使用;帮部锚索托板为150×150×12 mm。

2) 锚杆预应力设计。锚杆预应力设计的原则是控制围岩不出现明显离层、滑动与拉应力区。根据工程经验,以及国内部分矿区试验数据,结合我国煤巷巷道条件和施工机具,一般可选择锚杆预应力为屈服载荷的30%~50%[14]。锚杆预应力与锚杆预应力矩成正比。设计锚杆预应力矩200 N·m。

因此,针对大佛寺4煤巷道进行锚固支护设计,顶部锚索设计外露长度为200±10 mm,预应力为220 kN;帮部锚索设计外露长度170±10 mm,预应力不小于150 kN,锚固力不小于250 kN。锚杆外露长度设计为25±15 mm,锚杆的螺母预应力矩须不小于200 N·m,锚固力不小于100 kN。

5 结论

1) 40111运顺在工作面回采过程中,其超前采动影响范围为250 m左右,超前采动影响强烈影响范围约为50 m。建议在超前工作面位置250 m时实施补强支护措施。

2) 工作面回采过程中,巷道帮部不同位置围岩的变形存在较大差异。煤柱侧帮部围岩变形较大范围显著大于实体煤侧。因此,在大佛寺矿4煤巷道补强支护设计或新支护设计时,必须考虑帮部围岩应力条件和围岩变形区域分布特征的影响,采用差异化补强参数。

3) 引起锚杆受力增大的主要原因是该处围岩的碎胀变形。巷道在工作面回采过程中,顶板以整体弯曲下沉特征为主,并且顶中和顶帮过渡位置强烈变形区域差异显著。其中,顶中强烈离层下沉区域超过锚杆控制范围,导致锚杆轴力普遍较小。因此,在设计顶板补强支护参数时,应控制顶中深部围岩的整体弯曲下沉,并同时考虑顶帮过渡位置围岩变形特征。

4) 锚杆和锚索的预应力及其传递效果直接决定了主动支护系统的实际承载能力和承载过程中的增阻速率。预应力越高,支护系统支护阻力越大,锚杆索承载结构刚度越高。针对大佛寺4煤巷道锚固支护,设计锚索预应力为200 kN,锚杆的预应力矩为200 N·m。