基于微结构的柔性电容式压力传感器设计与仿真研究*

2022-01-18侯丽娟秦会斌胡炜薇

侯丽娟, 秦会斌, 胡炜薇

(杭州电子科技大学 电子信息学院,浙江 杭州 310018)

0 引 言

柔性压力传感器在可穿戴电子、健康检测、电子皮肤等方面有广阔的应用前景,其工作机理可分为五类:电容式[1,2]、压电式[3~5]、光学式、摩擦电式[5,6]和压阻式[7~9]。柔性压力传感器不仅响应迅速,还具有良好的生物相容性,柔韧性能好,受到了广泛的关注和研究,也是柔性电子材料与器件的主要研究热点。柔性压力传感器在信息传输和采集方面具有良好的性能,是一类很重要的器件,能将外界感受的压力转换为电学、光学能够直接测量的信号数据,通过这些反映压力信号的大小分布情况。Chen S等人[1]开发了多孔聚二甲基硅氧烷(poly dimethyl siloxane,PDMS)电容式传感器,将PDMS与NH4HCO3混合,使PDMS弹性体中具有高密度的气泡。该传感器在低压力范围内具有快速响应能力和高灵敏度(0.01 kPa-1)。而且,加入微结构能提高压力传感器的灵敏度,如多孔结构[10]、金字塔结构[11]、波纹结构[12]等都能起到增大型变量的效果,并且已经被广泛应用到压力传感器中。但是,其构造制造工艺复杂性,成本较高等问题限制了柔性压力传感器的大规模实际应用。

传感器的关键技术指标就是灵敏度、响应时间、空间分辨率等,通过对传感器制备材料和结构的研究,可以提高传感器的性能指标,进一步扩展传感器的应用范围。

本文利用低成本和简单的工艺技术设计一种带有微棱锥体结构的模具,并利用此结构制备传感器的上电极层。PDMS是一种柔韧性能强的柔性材料,化学性质稳定,生物相容性好,利用PDMS制作带有微结构的柔性基底。碳纳米管有较大的比表面积和良好的导电性能,可用来制备传感器的导电材料,制备电极层,采用丝网印刷工艺将材料铺设在柔性基底上。此设计的基于微棱锥体结构的柔性压力传感器,制造成本低、灵敏度高、易于实现。

1 传感器材料与微结构设计

1.1 材料与原理

介电层材料不同的微观结构和相对介电常数,对柔性压力传感器的灵敏度和响应时间有很大的影响。介电层材料选用PDMS(Sylgard 184,道康宁),包括了PDMS主剂和固化剂,为无色透明粘性液体。电极材料也直接影响柔性传感器的性能,选用多壁碳纳米管(multi-walled carbon nano-tubes,MCNTs)纯度95 %,黑色粉末状,内径3~5 nm,外径8~15 nm,长度在3~12 μm之间,比表面积大于233 m2/g,导电性能良好。其主要结构参数简介如表1所示。

表1 碳纳米管主要结构参数

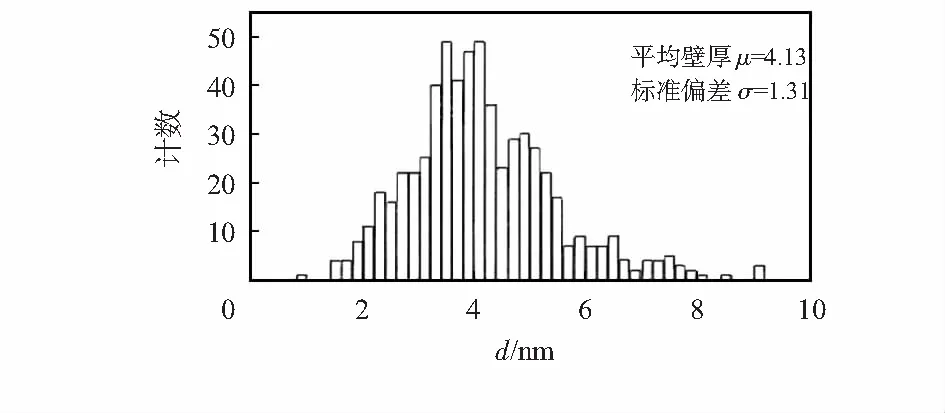

根据TEM图中多种碳纳米管进行统计,得到的壁厚分布图如图1所示。

图1 碳纳米管壁厚分布

柔性压力传感器有多种结构模型,其基本工作原理都是将压力形变转变为传感器的电学或光学性能参数,以此反馈外界压力分布及大小情况。

1.2 传感器制作

在制备压力传感器时,提高其性能指标,并且针对制备工艺复杂的问题,需要进一步简化其过程,降低制作成本,图2为总体结构图。

图2 总体框架图

PDMS在预处理过程中使用手工或者自动设备将PDMS主剂和固化剂以质量10:1比例搅拌均匀,进行真空脱泡处理,胶体较多时,脱泡时间适当延长。将处理好的混合液体滴涂在清洗干净的玻璃器皿上,均匀地旋涂,在室温下固化48 h成膜,在温度高的环境中,固化时间适当缩短,将PDMS膜切割成6 cm×6 cm方形形状。

碳纳米管需要进行氧化处理,将碳纳米管粉末和稀硝酸以质量10:7比例混合,磁力搅拌机混合搅拌,超声分散30 min,防止碳纳米管粒子间发生团聚,使混合溶液均匀分散,再加入去离子水稀释溶液,滤去上层溶液清液,直至上层清液呈现中性,使用0.22 μm的过滤膜过滤,即得到氧化碳纳米管。对氧化碳纳米管进行红外光谱分析,如图3所示。

图3 氧化前后碳纳米管红外光谱

图3中,N为原始碳纳米管的红外光谱,M为氧化后的碳纳米管光谱,从图中可以看出,氧化后的A点羟基的吸收峰得到了增强,B点处羧基或者羟基能够相互或者自身之间形成氢键,并且氢键越多,表明氧化程度越高,所以该吸收峰的位置发生了一定的蓝移。碳纳米管在氧化过程中随着温度升高,质量也会有所损失,随着氧化时间的延长,羟基的含量增加,质量损失的要多一点,经热重结果分析,如图4所示。

图4 氧化温度为25 ℃时的碳纳米管热重分析

图4中,L曲线为未氧化碳纳米管,质量减少可能是因为受空气中水分影响,K曲线为在25 ℃氧化温度条件下,其质量损失情况。从此可以说明稀硝酸的氧化性能很强,对碳纳米管有很好的化学修饰性。

设计微型棱锥体结构,采用3D打印技术制得模具,将混合好的PDMS预聚液和固化剂在模具上固化,制备带有微结构的PDMS膜。 根据电极阵列和导线分布,制作丝印网版,上下电极就是平行带状结构,如图5所示。

图5 电极阵列和导线分布

通过丝印网板,利用丝网印刷工艺将氧化碳纳米管材料印刷至制备好的PDMS薄膜上,即制得带有微结构的上电极层和平整的下电极层。将上下电极层垂直交叉放置,中间为一层介电层PDMS膜,即为三明治结构。柔性压力传感器的结构示意图如下6所示。

图6 传感器结构示意

电极导线选用铝,在电极层两端布置,为了确保稳定的导电性和牢固的连接,将导线刺破薄膜引出端子,用PDMS将导线端口处进行封装。将其放在烘箱中固化2 h,取出样品即可。

2 微结构设计

大量研究表明,对柔性电极层或者介电层进行微结构化处理是提高柔性压力传感器灵敏度等性能指标的有效方法之一。微结构的样貌多种多样,常见的有金字塔形、波浪形、圆柱形、仿生微结构、泡沫多孔微结构等等。微结构大多在柔性基体表面,在压力作用下,发生形变,是表面介电层常数/介电常数发生变化,引起电容变化,实现对外界压力的感知与检测。本文设计了一种微棱锥体结构,在柔性基底上加入微结构,将导电材料印刷,制得微结构电极层。微结构设计图如图7所示。

图7 微结构设计

在图7中,左边图为带有微棱锥体结构,右边为对比图。采用3D打印技术打印模具,将PDMS和固化剂混合溶液在模具上固化成膜,制备微结构的柔性基底膜。使用Comsol Multipysics软件对棱锥体微结构做仿真分析,仿真结果如图8所示。

图8 仿真结果

从图8中可以看出,在同样的复合材料下,实现棱锥体结构的电极层,在压力作用下,形变量大于无微结构的样品,表明加入棱锥体微结构可以有效提高柔性压力传感器的灵敏度,增大形变量。

3 结束语

本文从提高柔性压力传感器的灵敏度角度出发,设计了一种棱锥体微结构,利用3D打印技术制备结构模具,导电材料通过丝网印刷工艺铺设在带有微结构的柔性基底膜上制得上电极层,下电极层为平滑电极层,中间为介电层。经仿真结果证明,此微结构设计对传感器性能有一定提升效果。但目前单一均匀的微结构对传感器的性能提升空间有限,未来可以针对微结构的形状、分布等进行优化设计,不同微结构进行组合设计,开发新型微结构等方法提高传感器性能指标。