基于双交叉限幅策略的隧道加热炉燃烧系统研究

2022-01-18刘国莎刘伟民

刘国莎,刘伟民

(1.华北理工大学 机械工程学院,河北 唐山 063210;2.首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 引言

作为国民经济的支柱产业,钢铁产业在国家基础设施建设、工业产业链完善、国防力量建设方面发挥着至关重要的作用。然而,随着近年供给侧结构深化改革和生态环境的改善需求,钢铁制造业高耗能、高污染、产能过剩等问题亟需解决[1]。加热炉作为钢铁工业轧钢生产线的关键高能耗设备,其燃烧控制水平的优劣直接影响到能耗、烧损率、产量、质量等指标。加热炉燃烧控制系统具有非线性、大惯性、强耦合、纯滞后的特点[2,3],且加热炉生产过程中,其系统稳定性受外界因素影响较大,传统的燃烧控制策略无法实现实时精确的煤气燃烧控制。因此研究先进加热炉燃烧控制系统,对钢铁企业转型创新发展、降耗降本具有一定的经济价值。

传统加热炉燃烧控制系统多采用模糊PID控制策略[4],无法适应不同初始工况下边界条件的自适应调节,加热炉预设置的调节参数无法实时满足生产工艺需求。双交叉限幅控制策略基于案例推理原理,根据不同的实际测量参数调整相应的限幅决策,再与实例库或相似实例对比求解,调整炉温调节器的输出,能有效提升加热炉燃烧控制系统的稳定性、精准性和鲁棒性。

1 隧道加热炉燃烧控制总体方案

1.1 隧道加热炉

隧道加热炉是钢材连铸连轧产线的一台重要设备,在整个连轧产线上起承上启下的作用[5]。隧道加热炉的结构如图1所示,分为三个加热段:预热段、加热段和匀热段。其中,预热段利用高温烟气将钢坯预热处理,在加热炉两侧壁分布有12个加热喷嘴。

图1 隧道加热炉结构示意图

在钢坯生产过程中,隧道加热炉控制系统需考虑以下关键参数:加热炉炉膛压力、空气流量、煤气流量、空燃比变化、钢坯入炉速率等,这些参数不仅需实时调整,不同参数之间还存在复杂的耦合关系。提高炉温的同时,随着煤气和助燃气体的涌入炉膛压力也会相应增加,炉内温度的升降为非线性波动,且存在滞后性。

1.2 燃烧控制系统

加热炉燃烧控制系统的本质即根据不同种类、数量的钢坯生产工艺要求,结合钢铁企业不同的生产计划,精确实时地控制炉内实际温度和炉内相应高低温区域的合理分布,在调节空燃比的同时需兼顾炉内压力变化,避免炉内火焰不稳、氮氧化合物的大量排放、燃烧器回火或高温烟气泄漏等现象发生。

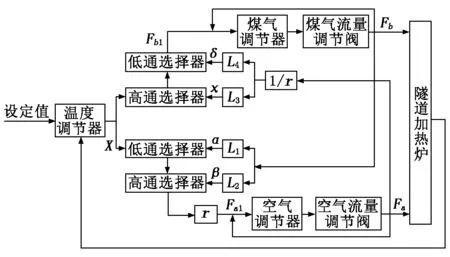

加热炉燃烧控制系统结构框图如图2所示,主要由温度控制器、双交叉限幅控制模块、煤气流量控制器、煤气流量检测装置、空气流量控制器和空气流量检测装置等组成。其中,温度控制器根据生产钢坯所需工艺设定初始参数[6],确定煤气、空气比例,控制器输出值经过双交叉限幅控制优化后,分别输出煤气流量和空气流量参数,控制煤气和空气电磁阀开闭动作,煤气和空气流量检测装置反馈给双交叉限幅控制器煤气、空气流量开度,达到实时动态调节炉温的目的。

图2 加热炉燃烧控制系统结构框图

隧道加热炉燃烧控制流程如图3所示,首先根据生产工艺设定初始化控制程序和参数,采集加热炉炉膛温度信号,根据加热炉不同阶段的加热方式,比较炉温测定值与设定值,若两者存在偏差过大,则经温度调节器输出调节参数,双交叉限幅控制模块调节参数浮动值,根据双交叉限幅的调节结果,煤气、空气流量回路控制调节阀动作,煤气、空气调节完成后再与设定值比较,合格后即完成燃烧控制。

图3 隧道加热炉燃烧控制流程

2 双交叉限幅控制策略

双交叉限幅控制策略由一个主回路、两个副回路组成,副回路相互交叉影响,能根据加热炉负载变化调整炉温,在调节空气、煤气流量的同时,根据副回路反馈信息调整空燃比处于合理的范围之内,提高加热炉燃烧效率和温度控制精确度[7-9]。双交叉限幅控制系统分别在煤气流量和空气流量副回路中加设高通和低通选择器,其中主回路温度调节器的输出为X,空燃比为r,L1~L4为偏置系数,Fa为空气实际输出流量,Fb为煤气实际输出流量。双交叉限幅控制策略如图4所示,结合生产工艺和生产计划温度调节器输出控制参数X,在空气流量控制回路,X输入低通选择器与α比较,其中α初始值为设定值,系统启动后经煤气实际输出流量Fb乘偏置系数L1确定。低通选择器输出值与β送入高通选择器比较,β初始值为设定值,后经煤气实际输出流量Fb乘偏置系数L2确定。高通选择器输出值经空燃比r和空气实际反馈输出值Fa对比计算后由空气调节器控制空气流量调节阀开度。在煤气调节回路,X首先输入高通选择器与χ比较,输出值送入低通选择器与δ比较,经与实际反馈煤气流量输出值Fb对比,后由煤气调节器计算控制煤气流量调节阀运动。

图4 双交叉限幅控制策略

双交叉限幅控制策略的应用参数α、β、χ和δ为:

α=Fb×L1.

β=Fb×L2.

在初始状态下,α、β、χ、δ分别是空气流量最大、最小值,煤气流量最小、最大值。在实际生产过程中偏置系数L1~L4对炉温控制稳定性至关重要,通常L1>L4,L2>L3,保证了生产过程中空气量始终高于煤气量,同时空燃比保持在合适范围之内。

3 增量式PID调节

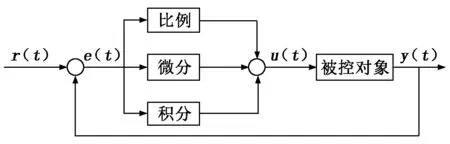

在煤气流量、空气流量调节过程中,为保证煤气调节器和空气调节器能精确地稳定在预设值,燃烧控制系统采用数字PID调节算法[10],先将所测各项数据离散化,再将数据进行比例、积分、微分环节叠加,最终得到控制信号u(t),将控制信号作用在煤气、空气流量调节器上,实现整个系统的负反馈调节。

PID控制过程中,采样周期为T,采样序号为k,kT作为离散采样时间,其控制系统结构框图如图5所示。图5中,e(t)为设定值r(t)与实际输出值y(t)之差,u(t)为控制量。

图5 PID控制系统结构框图

PID控制的变换过程如下:

(1)

将式(1)中的e(kT)简化为ek得:

(2)

其中:uk为第k次采样输出值;ek为第k次采样输入偏差值;KP为比例因子;TI为积分时间常数;TD为微分时间常数;KI为积分因子;KD为微分因子;u0为采样初始比较值。

当系统采样周期很小时,离散控制系统可看作连续控制系统。在每个采样周期内,系统输出值uk与被控对象输出动作位置一一对应,但系统存在累计误差,被控对象开度无法被精确控制,此时应避免累计误差,计算执行机构位置差值Δu(k),即增量式PID控制。

根据式(2)可得:

(3)

(4)

在确定系统采样周期T的情况下,再确定系统参数A、B、C,即可确定系统控制增量Δu(k)。

4 仿真结果

利用MATLAB中Simulink仿真模块对双交叉限幅控制策略进行模拟仿真,根据生产工艺要求及以往生产经验,确定偏置单元参数为:L1=0.96,L2=1.03,L3=0.94,L4=0.92,此时,炉温设定值为1 250 ℃,系统稳态时间应低于400 ms,最大超调量不超过7%。双交叉限幅控制策略的仿真结果如图6所示,总体系统超调量小于200 ℃,系统在300 ms时趋于稳定,且拥有较好的鲁棒性。

图6 双交叉限幅控制策略的仿真结果

5 结语

本文基于双交叉限幅控制策略,在控制回路中加设两个高通选择器、两个低通选择器及偏置系数L1、L2、L3、L4,以增量式PID算法调节煤气、空气流量控制器,实现了加热炉燃烧系统实时稳定的反馈调节。经Simulink模型验证分析,双交叉限幅控制系统的响应时间小于300 ms,超调量小于6%,系统鲁棒性较好。