新型叶顶汽封的数值计算与分析

2022-01-18王娟丽钱禹龙王姗钟主海侯俊鹏

王娟丽钱禹龙王姗,钟主海,侯俊鹏

(东方电气集团东方汽轮机有限公司,四川德阳,618000)

1 前言

近年来,随着节能环保需求的日益增长,改进火力发电厂性能迫在眉睫,而减少汽轮机漏气量是解决上述问题的关键技术之一。已有的汽封结构有迷宫式,蜂窝式,刷式等[1]。迷宫式已经广泛运用于汽轮机叶顶汽封,隔板汽封等。在传统的汽封理论里,漏汽比例与级效率损失成正比。漏气量的大小主要是由汽封的间隙、有效齿数、腔室结构决定的。然而,在汽轮机实际设计中,汽封的间隙和齿数往往受到径向胀差和轴向胀差等约束条件而无法优化,尤其是大功率机组低压缸,因而,减小漏气量最有效的方法就是优化汽封腔室结构。例如,目前广泛运用于汽轮机叶顶、隔板的迷宫式汽封,其原理就是气流通过节流膨胀,在汽封腔室内形成漩涡,流体域被腔室结构所控制,通过腔室结构增强漩涡并使得汽封间隙及齿数相同的情况下漏气量大大降低。

然而对于轴向胀差较大的汽轮机,例如大功率机组低压缸,离推力轴承距离较远,其在启停过程中轴向胀差大于叶顶围带宽度,假如还使用迷宫式汽封,汽封齿和动叶围带将发生碰摩,从而使汽封齿失效或者损伤动叶顶部围带,造成运行事故。因此,大型汽轮机低压缸传统设计均使用平齿汽封结构,GE公司等近年来则在低压缸使用了游标汽封齿结构,即在动叶顶部围带上加工出类似于汽封齿的凸台,和安装在隔板处的汽封共同组成一个矩形汽封腔室。这种汽封型式不受轴向胀差的限制,与传统平齿相比,可以增加泄漏汽流的膨胀空间,一定程度上可以增强泄漏气流漩涡强度,减小漏气损失。本文还计算分析了一种新型的汽封结构,即圆形腔室游标齿汽封结构,其将传统的游标汽封结构的矩形汽封腔室设计为圆形,通过控制和利用腔室漩涡动力来减小漏气。

国内外已广泛使用数值计算的方法对汽封进行研究[2~5],本文采用CFX软件,分析了平齿、游标齿以及圆形腔室游标齿结构的动叶叶顶汽封对某机组高压第1级性能的影响。

2 数值方法、模型及网格

2.1 数值方法

数值计算使用商用软件ANSYS CFX 13.0;采用SST湍流模型;工质采用stream5;静叶和动叶部分采用AutoGrid5生成的结构化网格;叶顶汽封采用Workbench生成的非结构化网格。在高性能计算机上进行,使用多节点并行计算。

2.2 模型及网格

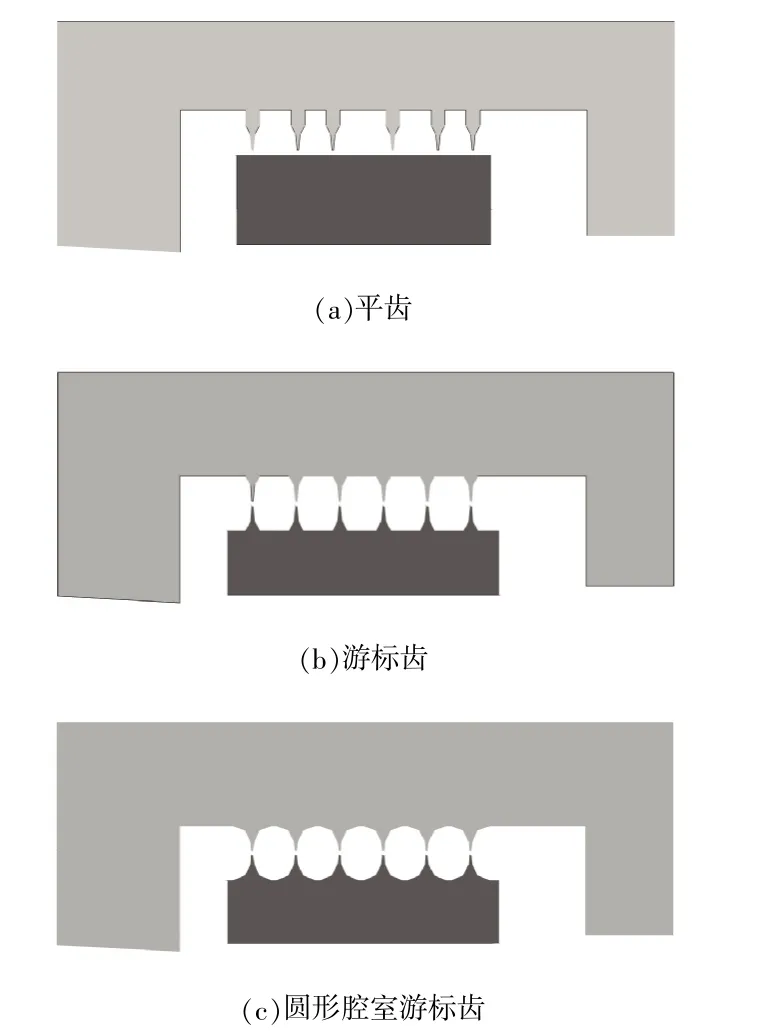

2.2.1 叶顶汽封结构

本文研究3种不同叶顶汽封结构,如图1所示。3种汽封结构齿间隙保持0.6 mm不变,汽封齿数不变。图1(a)和(b)的两对齿之间形成类似矩形的腔室,图1(c)两对齿之间是圆形腔室,这样改善了腔室结构,使得流体形成更有效的漩涡,降低漏气,提高效率。

图1 不同汽封结构

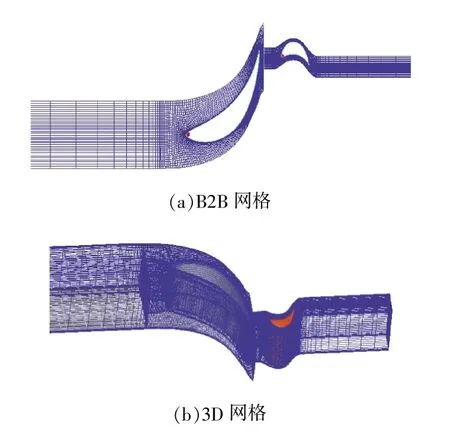

2.2.2 计算模型网格

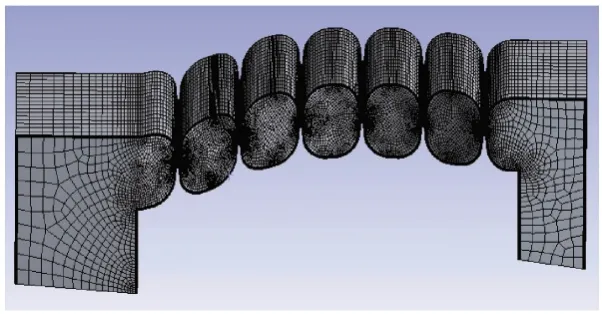

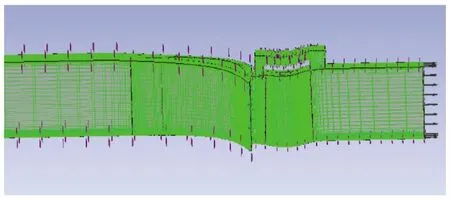

纯通流网格由AutoGrid5生成,使用HOH拓扑结构,如图2所示。静叶部分网格数为40万,动叶部分网格数为45万,总网格数约85万。汽封网格如图3所示,汽封网格数32万左右。整个模型网格见如4所示,其整体网格数约117万。

图2 高压第1级纯通流网格

图3 高压缸第1级叶顶汽封网格

图4 高压缸第1级整体计算网格

2.2.3 计算公式

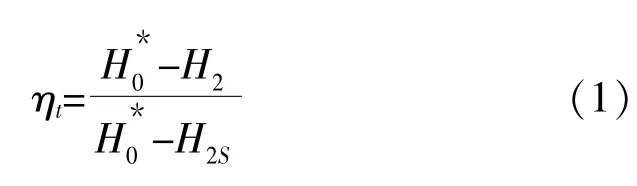

总总效率:

总静效率:

式中为入口总焓,H2为出口静焓,H2S为出口等熵焓,为出口总焓。

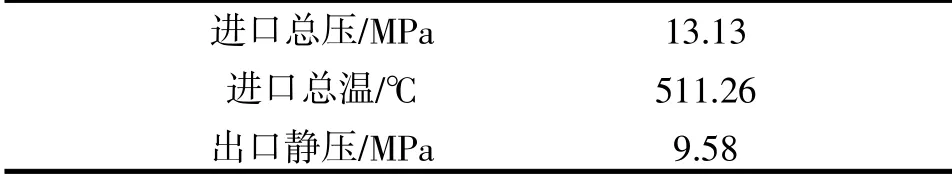

2.3 计算边界条件

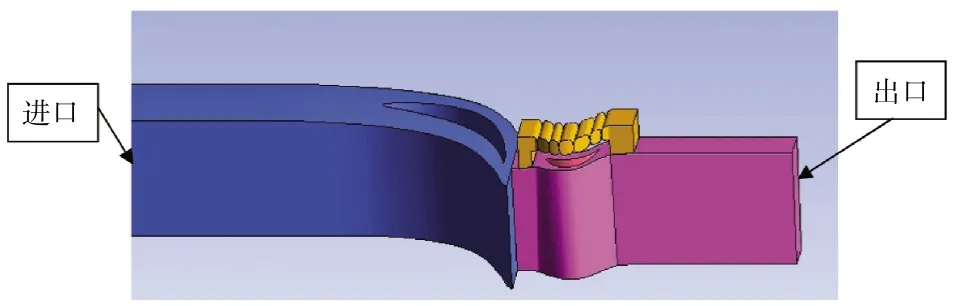

在CFX计算中,转子在额定转速运行,进口边界条件取为总压、总温,出口取为静压,高压缸第1级边界条件见表1。模型进出口边界的位置如图5所示。

表1 高压缸第1级计算边界条件

图5 入口和出口边界的位置示意图

3 计算结果

3.1 模型计算结果

表2为不同汽封结构对高压第1级性能的影响,可以看出:在相同边界条件下,高压第1级纯通流计算比平齿汽封结构计算的总效率与静效率都高,总效率提高0.73%,即汽封漏气使机组效率降低。因此优化汽封结构来降低漏气损失。

表2 不同汽封结构对高压第1级性能的影响

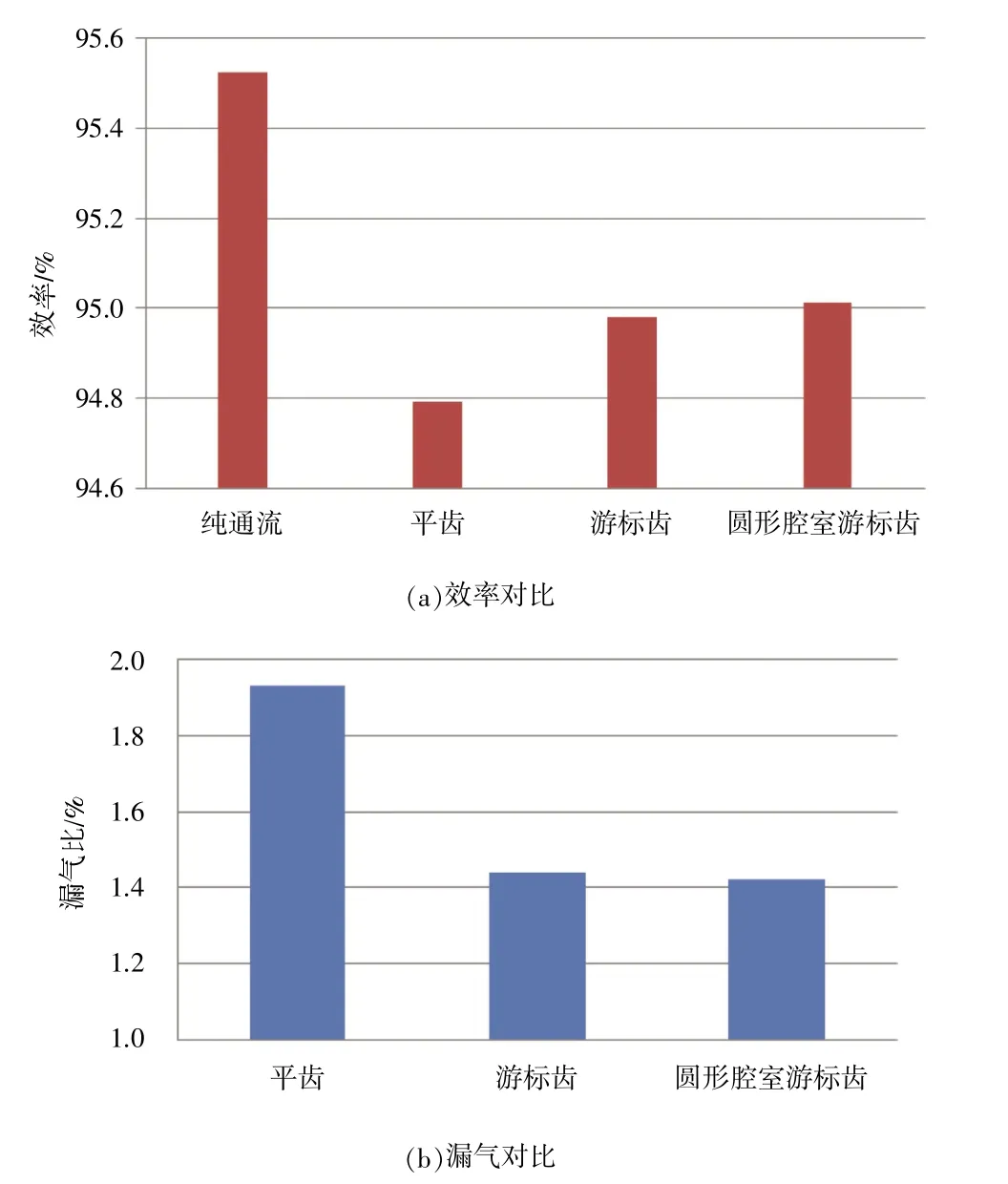

传统游标齿汽封结构与平齿汽封结构比较,游标齿结构使得模型总效率增高0.19%,漏气比略有降低。圆形游标齿结构与传统游标齿结构比较,可以看出:圆形游标齿结构使得模型总效率提高了0.03%,比平齿汽封结构总效率提高0.22%。不同汽封结构对总效率影响和汽封漏气比的对比如图6所示。

图6 不同汽封结构对效率和漏气比的对比图

3.2 结果分析与讨论

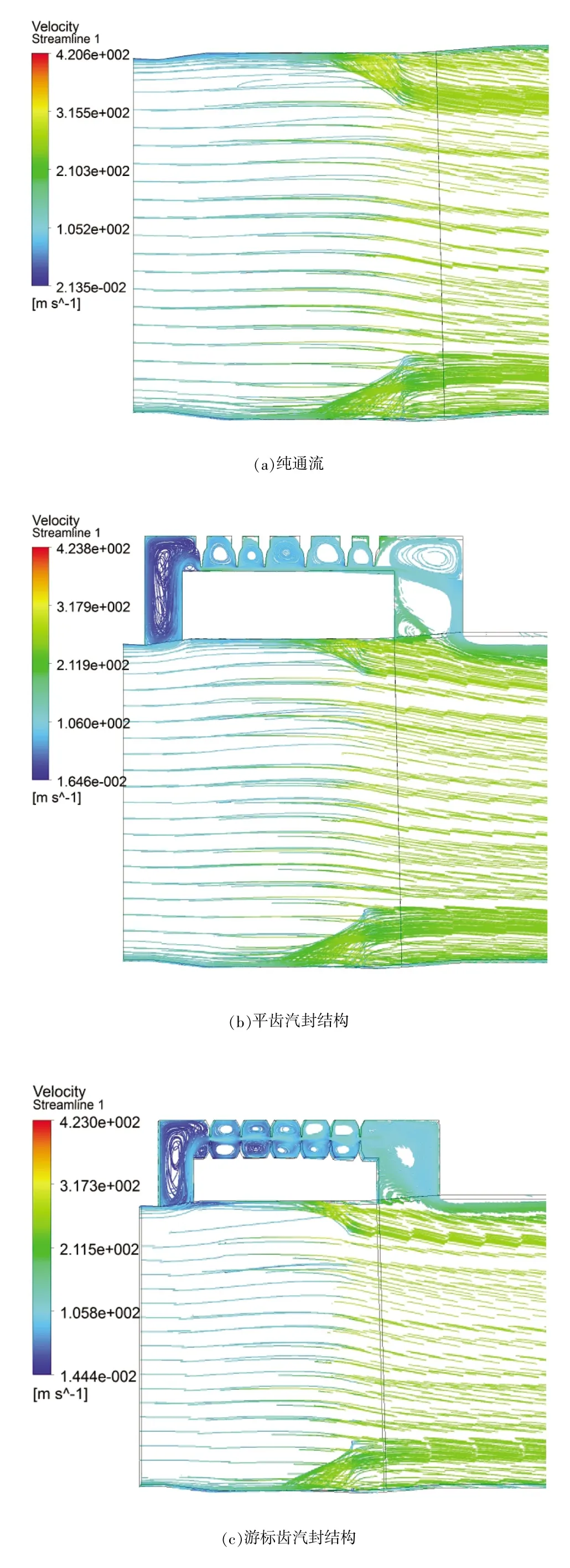

图7是3种汽封结构及纯通流模型的动叶及对应叶顶汽封的流线图。汽封中的气流在齿缝中射流区、在两齿之间的空腔中形成紊流区。

图7 带叶顶汽封结构动叶部分流线图

传统的游标汽封结构的矩形汽封腔室设计为圆形,通过控制和利用腔室漩涡动力来减小漏气,其几何特征有:

(1)重复的腔室;

(2)游标齿结构;

(3)圆形腔室。

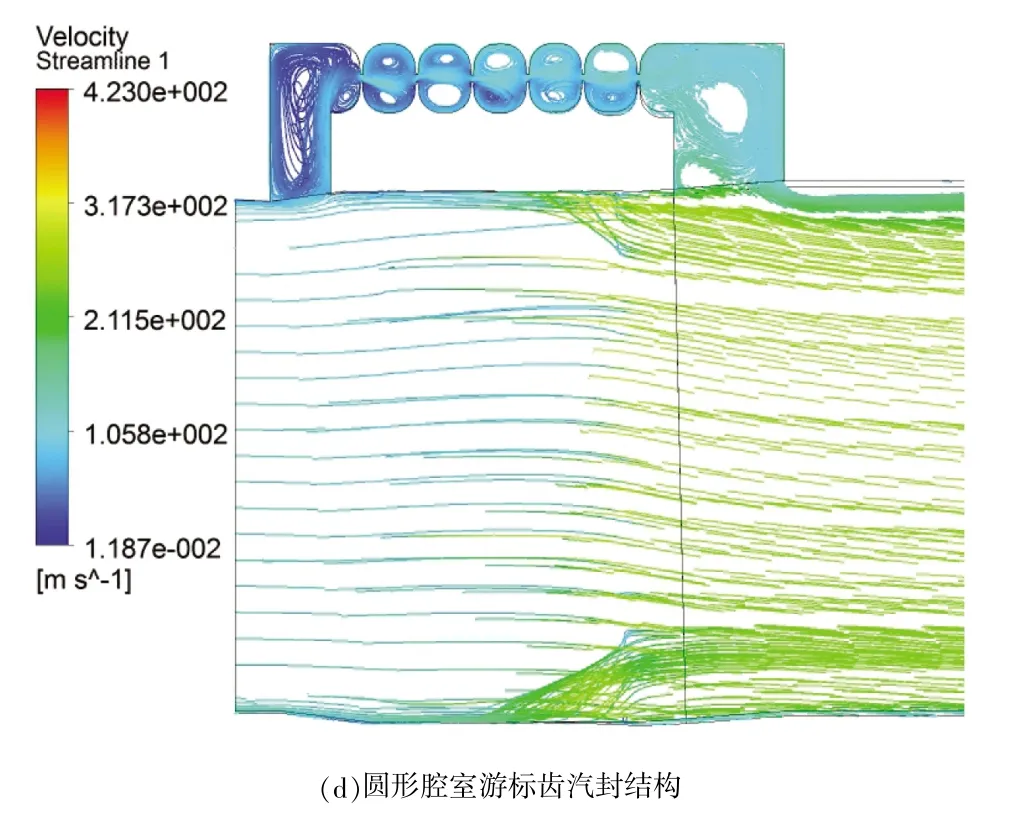

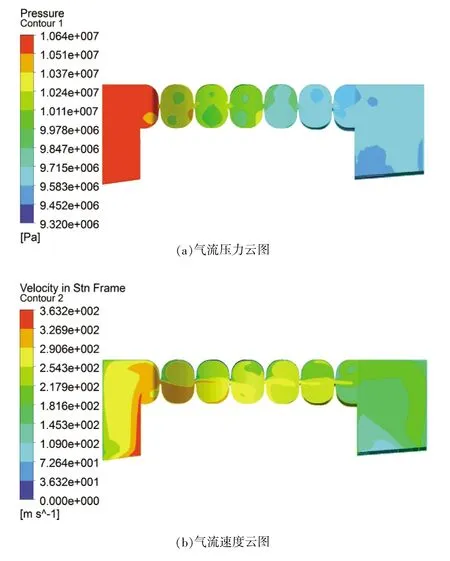

圆形腔室游标齿汽封利用这些特征,在汽封两对齿之间腔室内产生有效的漩涡结构,如图8(a)所示,每个汽封腔室内都有上下两个较大的漩涡成对出现,并且这些成对的漩涡结构在其他腔室中完全重现。

腔室中的漩涡结构使得汽封间隙上游压力降低,汽封间隙前后压差减小从而使得漏气量减少。漩涡尺寸越小,汽封间隙上游压力降低的效应越大,因为漩涡尺寸越小气流速度越大,而气流速度越大漩涡压力越低。基于汽封的这个原理,新型结构圆形游标齿汽封结构采用圆形腔室,与矩形腔室相比,其流体阻力减小,从而形成更强的漩涡,使得漏气减小的效果增强。在矩形腔室中,由于尖角的存在形成小型漩涡,从而耗散了部分气流动能。因此,这些区域作为流动阻力而消弱了漩涡结构。圆形腔室没有尖角,气流的流动阻力比矩形腔室的小,漩涡结构的强度也增强,从而使得漏气量减小。

图8是圆形腔室游标齿汽封结构的压力和气流速度云图。

图8 圆形腔室游标齿汽封结构气流的压力和速度云图

4 结论

本文采用全三维分析软件CFX对某机组高压缸第1级主流通道及叶顶汽封流动进行了数值模拟,通过对计算结果及汽封的流线图分析得到如下结论:

(1)汽封漏气使得模型效率降低,模型总效率降低了0.73%。

(2)游标齿汽封结构与平齿汽封结构比较,游标齿结构使得模型总效率增高0.19%,漏气比略有降低。

(3)3种结构汽封结构比较,可以看出圆形腔室游标齿结构比传统游标齿结构模型总效率提高了0.03%,比平齿汽封结构总效率提高了0.22%。

综上所述,圆形对齿汽封结构密封性较好,比平齿结构模型总效率提高0.22%。