提高石脑油综合利用率及经济性的探讨

2022-01-18孔令健

孔令健

(中海油惠州石化有限公司,广东 惠州 516086)

中海油惠州石化有限公司(以下简称惠州石化)拥有I系列炼油1.2 Mt/a、Ⅱ系列炼油1.0 Mt/a,共计22.0 Mt/a的原油加工能力,其中I系列主要加工高酸低硫原油,于2009年投产;Ⅱ系列主要加工高硫低酸原油,于2017年投产。I系列的主要装置是12.0 Mt/a蒸馏、4.0 Mt/a蜡油加氢裂化、3.6 Mt/a煤柴油加氢裂化、4.2 Mt/a延迟焦化、2.0 Mt/a焦化汽柴油加氢、2.0 Mt/a连续重整和100 Mt/a芳烃联合装置,I系列炼油装置以加氢裂化为主,产品以化工轻油及芳烃产品为主、煤柴油为辅;Ⅱ系列的主要生产装置是10.0 Mt/a蒸馏、4.8 Mt/a催化裂化、3.4 Mt/a柴油加氢、4.0 Mt/a渣油加氢、1.8 Mt/a连续重整和芳烃抽提装置,Ⅱ系列以加氢精制及催化裂化为主,产品以成品油为主、化工轻油为辅。由于I、Ⅱ系列炼油加工原油品种不同及加工工艺差异,导致所生产的石脑油性质组成也有较大区别,但石脑油馏分流向受原设计流程的局限,部分流向需要改善。文章按照石脑油“宜化则化、宜烯则烯、物尽其用”的原则,从分子层级对全厂石脑油性质进行综合分析,查找不合理的物料流向并整改,然后对整改后的项目进行经济评估。

1 石脑油来源及存在问题

惠州石化的石脑油来源主要是一、二次加工装置。炼油I系列的常减压(Ⅰ)直馏石脑油,该部分石脑油主要作为重整原料,过剩部分可以作为乙烯调和原料,典型产量为135 t/h;蜡油加氢裂化与煤柴油加氢裂化的轻石脑油作乙烯原料,典型产量为32 t/h、18 t/h,两套装置的重石脑油作为连续重整原料,典型产量为93 t/h、72 t/h;连续重整生产的碳五作为乙烯裂解原料,重整生成油作为芳烃联合的原料;芳烃联合(Ⅰ)生产的抽余油作为乙烯裂解原料,典型产量30 t/h;焦化石脑油经加氢后作为乙烯裂解原料,典型产量60 t/h。

炼油Ⅱ系列常减压(Ⅱ)的石脑油、柴油加氢石脑油、蜡油加氢石脑油、渣油加氢石脑油等汇合至轻烃回收单元进行吸收稳定后分为轻石脑油、重石脑油两部分,其中轻石脑油设计作为乙烯原料,重石脑油设计作为连续重整(Ⅱ)的原料,芳烃抽提A列的石脑油作为重整原料,芳烃抽提B列的石脑油作为乙烯原料。表1列出了全厂各组分石脑油来源、族组成、产量和去向。

表1 石脑油的来源、性质和流向

惠州石化连续重整原料的性质有较大差别,特别是“环烷烃+芳烃”质量分数差别明显,“环烷烃+芳烃”质量分数高的原料可以在连续重整过程中取得较高的芳烃产品收率[1]。在重整原料中常减压(I)常顶石脑油中“环烷烃+芳烃”质量分数达到45.63%,两套加氢裂化单元的重石脑油与裂解汽油抽提单元的抽余油的“环烷烃+芳烃”质量分数更是达到了57%~65%,是优质重整原料;但轻烃回收单元的重石脑油的“环烷烃+芳烃”质量分数只有34.26%,在设计时全部作为连续重整(Ⅱ)原料,即使在其他优质重整原料过剩时,由于轻烃回收单元的重石脑油没有其他的流向,也无法优化重整(Ⅱ)原料,导致重整(Ⅱ)原料中“环烷烃+芳烃”质量分数较重整(I)平均低8个百分点。

2 优化措施及实施

轻烃回收单元的重石脑油95%来自常减压(Ⅱ)石脑油,常减压单元石脑油性质主要来源于原油,一般2~4种原油同时在常减压单元掺炼加工,常减压(I)主要加工高酸低硫的蓬莱原油、巴斯洛原油、巫尚原油,部分掺炼文昌原油等石蜡基原油,这些原油的石脑油馏分中C6~C9的“环烷烃+芳烃”的质量分数绝大部分在50%以上。常减压(Ⅱ)加工沙轻、沙中等中东原油,其石脑油馏分中C6~C9的“环烷烃+芳烃”的质量分数只有21%左右,这是轻烃回收单元重石脑油的“环烷烃+芳烃”质量分数低的原因,但其石脑油中链烷烃质量分数高达71%以上,烷烃正异比接近1,是较好的乙烯料。

对炼油厂主要石脑油馏分进行碳原子族组成分析,发现“环烷烃+芳烃”质量分数超过45%的石脑油馏分主要来自炼油I系列,如常减压(I)石脑油、煤柴油加裂单元及蜡油加裂单元的重石脑油等,这3种石脑油中C6~C9的“环烷烃+芳烃”质量分数分别达到39.09%、59.22%、52.10%,是优质重整原料,可以获得包括苯、甲苯、混合二甲苯等芳烃产品,收率在71%以上。炼油Ⅱ系列的石脑油主要来自常减压(Ⅱ),其他加氢精制单元如渣油加氢、蜡油加氢、柴油加氢和航煤加氢单元生产的石脑油馏分不足5%,常减压(Ⅱ)的石脑油中C6~C9的“环烷烃+芳烃”质量分数只有25.48%,其性质直接决定了轻烃回收单元重石脑油的性质。

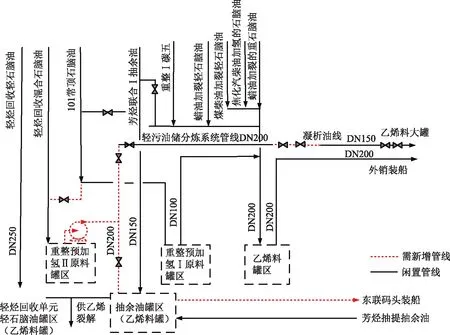

根据全厂石脑油的性质分析,其优化策略是将炼油I系列的常减压(I)石脑油、煤柴油加氢裂化单元及蜡油加氢裂化单元的重石脑油等石脑油组分全部作为重整料,炼油Ⅱ系列的轻烃回收单元的重石脑油作为重整料补充,剩余部分调入乙烯料。需要增加轻烃回收重石脑油去调和乙烯料、常减压(I)石脑油去预加氢(Ⅱ)流程,按照石脑油碳原子性质实现物尽其用的优化。石脑油流程改动情况见图1。

图1 石脑油流程改动情况

部分石脑油可以根据市场价格作为汽油调和组分或乙烯料,但由于其RON偏低,需要与其他高辛烷值芳烃组分一起作为汽油调和组分,如芳烃抽提单元的抽余油、部分蜡油加氢裂化的轻石脑油等组分在汽油市场裸税价格高于石脑油与高辛烷值芳烃调和组分的加权平均值时,可以用作汽油调和组分,以达到企业效益最大化的目的。

3 结果与讨论

3.1 重整原料及乙烯料性质变化

轻烃回收单元的重石脑油调入乙烯料及常减压(I)石脑油做预加氢(Ⅱ)原料的新增及利旧管线的施工在2021年2月结束,4月投用,8月轻烃回收单元重石脑油36.3 kt调入乙烯料,预加氢(Ⅱ)的原料由原来100%轻烃回收重石脑油变为71.1 kt轻烃回收单元重石脑油、35.9 kt常减压(Ⅰ)石脑油。8月常减压(Ⅰ)石脑油的总产量为109.3 kt,其中70.9 kt作预加氢(Ⅰ)原料、29.2 kt作预加氢(Ⅱ)原料,但受工艺操作影响,仍有9.2 kt调入乙烯裂解原料,说明8月石脑油优化工作仍存在有待改进的地方。

(1)测算Case设定

Case 1:常减压(I)石脑油调入乙烯料,是指原来轻烃回收重石脑油全部进入预加氢(Ⅱ)原料,常减压(I)石脑油调入乙烯料的工况。

Case 2:轻烃回收重石脑油调入乙烯料,是指常减压(I)直石脑油调入预加氢(Ⅱ)原料,轻烃回收重石脑油全部作为预加氢(Ⅱ)原料补充的工况。

(2)测算结果

8月预加氢(Ⅱ)原料的“环烷烃+芳烃”的质量分数由39.79%增加为45.72%,增加了5.93个百分点;“正构烷烃+异构烷烃”质量分数则由60.21%降低为54.28%。轻烃回收重石脑油优化前后对预加氢原料的影响(见表2)。

表2 轻烃回收重石脑油优化前后对预加氢原料的影响

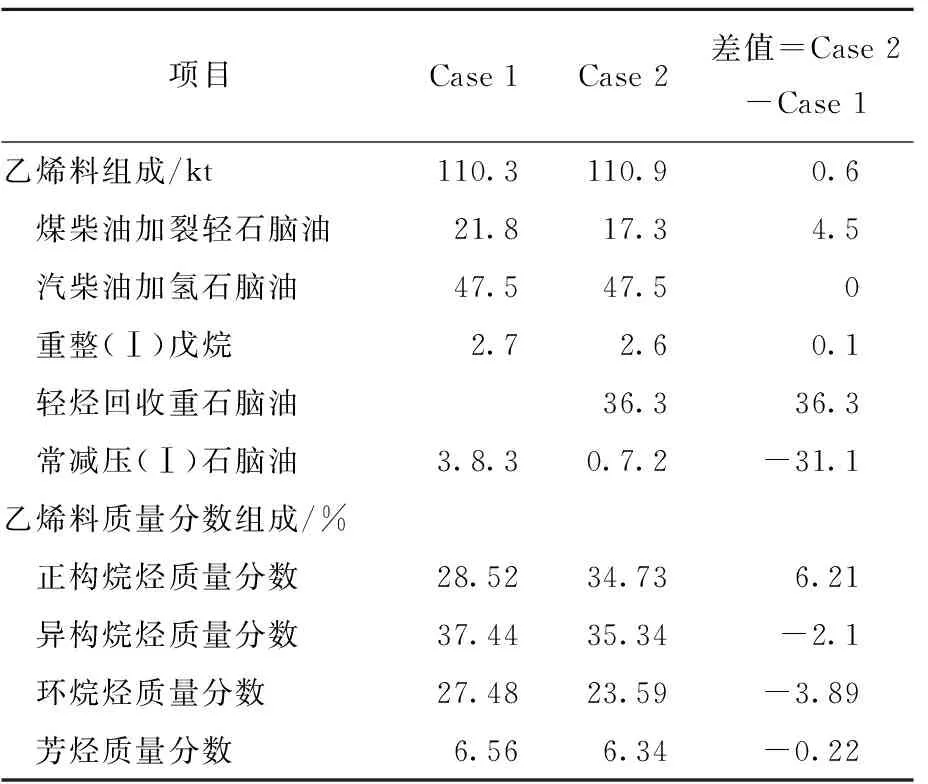

8月36.3 kt轻烃回收重石脑油调入乙烯裂解原料,替代了原料常减压(Ⅰ)石脑油调入乙烯裂解原料,不但增加了连续重整原料的有效组分“环烷烃+芳烃”的质量分数,而且将乙烯裂解原料的“正构烷烃+异构烷烃”的质量分数由65.96%提升至70.07%,提高了4.11个百分点,特别是正构烷烃质量分数由28.52%提升至34.73%,增加了4.11个百分点,使乙烯裂解原料的质量得到进一步改善。表3显示了轻烃回收单元的重石脑油调入乙烯料后对产品性质的影响。

表3 轻烃回收重石脑油优化前后对乙烯料的影响

3.2 经济评估

3.2.1 评估价格体系

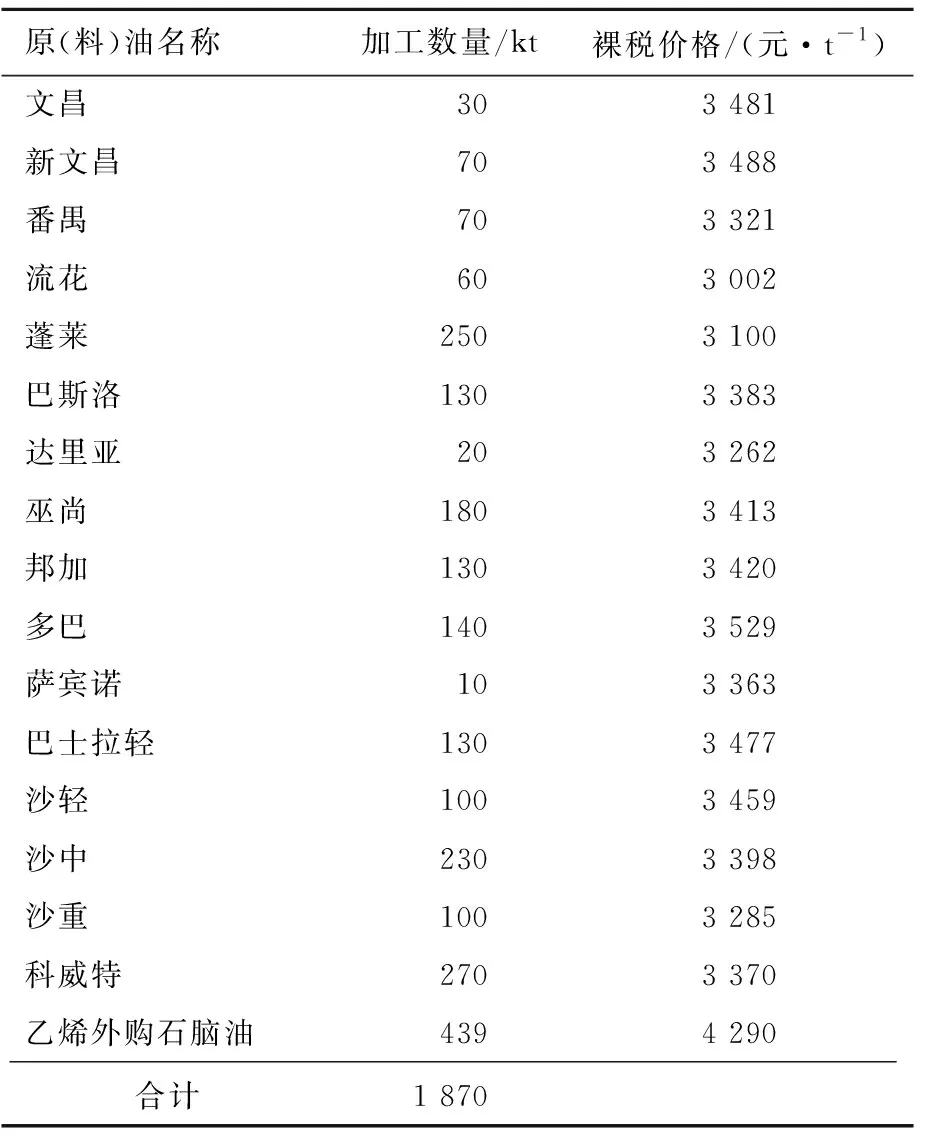

炼油厂与乙烯厂建立了基于分子的炼化一体化多厂过程工业模拟系统(MPIMS),对原油中的石脑油馏分,二次加工装置包括加氢裂化、连续重整、芳烃联合等装置的石脑油馏分性质按照碳原子C1~C10描述,已用于炼化一体化和单厂产品结构及原料的价值测算[5]。为了全面评估石脑油性质变化对炼油与化工经济效益的影响,利用炼化一体化MPIMS按照2021年8月财务价格体系对轻烃回收重石脑油调入乙烯裂解原料、常减压(I)石脑油调入连续重整原料进行全面计算和经济评估。原油加工品种及数量、乙烯装置负荷按照8月实际加工生产运行工况进行设置,原油及乙烯原料价格按照8月国际原油基准价格、贴水、运费、保险及杂费等计算得到的到厂成本。原(料)油投入数量及裸税价格见表4。

表4 原(料)油投入数量及裸税价格

炼油与乙烯的产品裸税价格按照当月炼油及乙烯产品的实际裸税价格进行设定,主要产品裸税价格见表5。

表5 测算用炼化主要产品价格

续表5

3.2.2 经济评估分析

为了还原石脑油优化的实际生产工况并进行经济评估,在炼化一体化MPIMS中对轻烃回收重石脑油进乙烯料的数量按照实际调和数量进行相应限制。8月轻烃回收重石脑油调入乙烯裂解原料,虽然预加氢(Ⅱ)及连续重整(Ⅱ)的负荷没有变化,但由于乙烯料的质量得到一定程度改善,在作为裂解进料的石脑油数量没有变化的前提下,乙烯、丙烯产量增加,高密度聚乙烯、聚丙烯装置负荷每月各增加了400 t、300 t。轻烃回收重石脑油前后对装置负荷的影响见表6。

表6 轻烃回收重石脑油前后对装置负荷的影响 kt

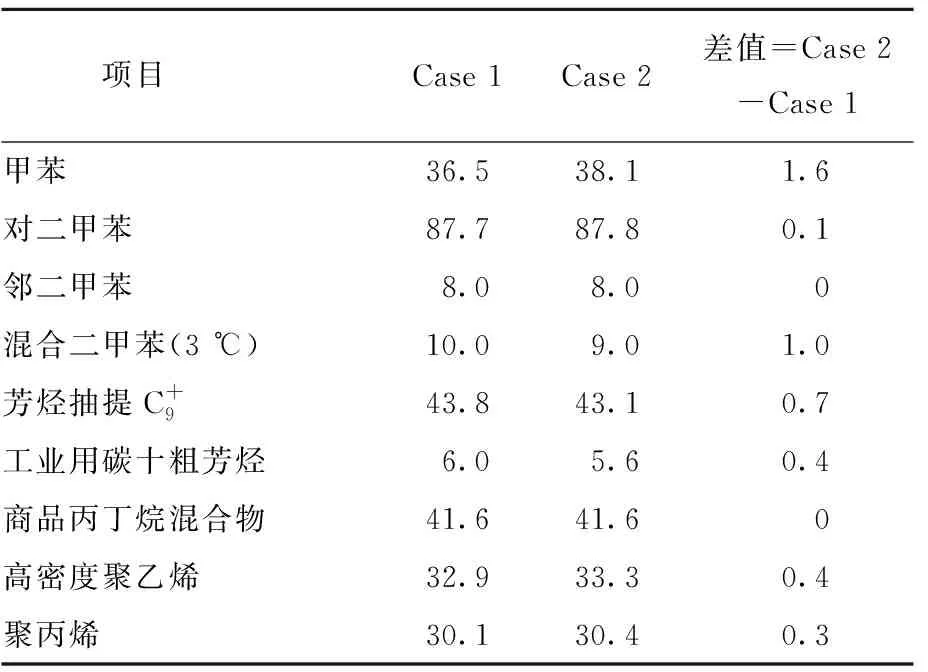

由于原料性质得到进一步优化,高价值芳烃及乙烯产品的产量也得到进一步优化,其中目标产品甲苯产量增加1.6 kt、相对低价值混苯产品降低1.0 kt、芳烃碳九减少0.7 kt、高密度聚乙烯产品增加0.4 kt、聚丙烯产品增加0.3 kt。轻烃回收重石脑油优化前后对主要产品产量的影响见表7。

表7 轻烃回收重石脑油优化前后对主要产品产量的影响 kt

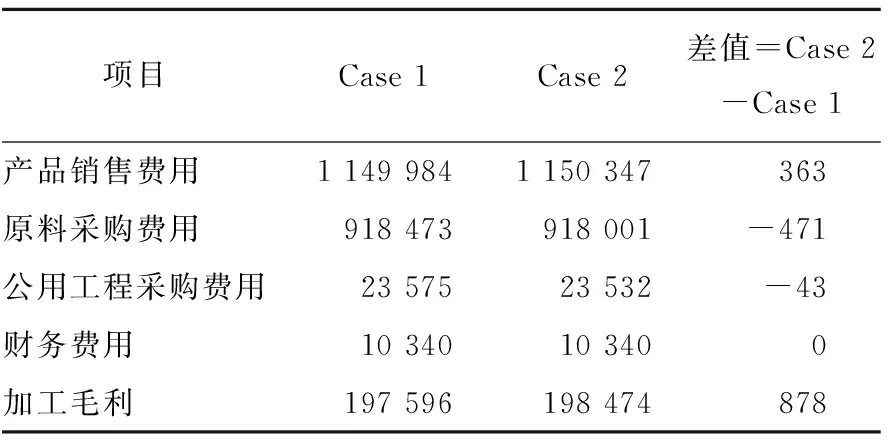

轻烃回收重石脑油36.3 kt调和乙烯原料,连续重整装置原料及乙烯裂解原料产量得到优化及提升,增加高价值目标产品产量,增效363万元。同时乙烯裂解原料的优化,在保持目标产品产量不降低的前提下,减少乙烯原料采购1.1 kt,降低采购成本471万元,公用工程采购中由于蒸汽消耗降低,采购费用每月降低43万元,合计体现为加工毛利每月增加878万元,可实现年度增效10 536万元。高链烷烃含量的轻烃回收重石脑油调和乙烯原料,高“环烷烃+芳烃”质量分数的常减压(I)石脑油调入重整预加氢原料,连续重整原料及乙烯裂解原料的性质都得到进一步改善,目标产品产量增加,整体生产效益得到提升。轻烃回收重石脑油优化前后对炼化整体效益的影响见表8。

表8 轻烃回收重石脑油优化前后对炼化整体效益的影响 万元

4 结语

通过对全厂石脑油性质的梳理,发现高链烷烃质量分数的轻烃回收单元重石脑油与高“环烷烃+芳烃”质量分数的常减压(I)石脑油流向分别需要完善,通过增加轻烃重石脑油调和乙烯裂解原料、常减压(I)石脑油做重整预加氢(Ⅱ)原料的流程,实现了重整原料以两套加氢裂化装置重石脑油、常减压(I)石脑油为主,轻烃回收单元重石脑油补充的优化流向,同时改善了重整原料及乙烯原料性质,使乙烯原料的链烷烃质量分数增加4.11个百分点,预加氢(Ⅱ)的“环烷烃+芳烃”质量分数增加5.93个百分点,实现月度增效878万元,年度增效10 536万元。