基于难熔材料FDM 工艺的挤出机构优化

2022-01-18王大成

王大成

(江苏航空职业技术学院,江苏 镇江 212134)

在现代化生产工艺的支撑下,早期的2D 打印图形已在科技研究中逐步实现向3D 模型递进。在当下的科研成果中,基于FDM的挤出机构在使用中存在的不足总结如下:使用FDM技术使用的热熔喷头造成喷出材料存在不均匀,直接造成喷射打印成果精度低。同时,喷头在使用中由于喷头受热发生膨胀导致变形,直接导致打印的物体结构与预设结构出现尺寸方面的误差。物料由于受热不均匀出现中间位置的相变,进丝压力也将发生不规则变化,甚至会使打印的成果出现内部孔隙、表面断层等问题,针对上述问题,倘若不及时采取措施进行规避与解决,会造成挤出材料生成物体的表面具有粗糙缺陷,打印成果表层将出现“阶梯效应”。综上所述,有必要采取措施,基于难熔材料FDM工艺角度,进行挤出结构的优化设计。

1 基于难熔材料FDM 工艺的挤出机构优化设计

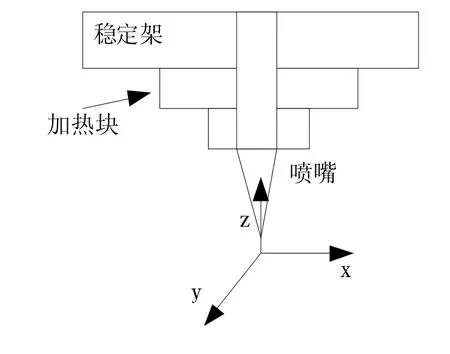

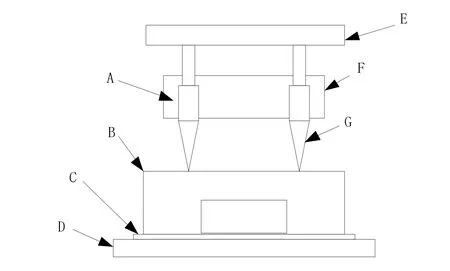

在加工制造过程中,由于采用熔融沉浸式的3D 打印技术制作的喷头在使用时是采用热熔方式加热,因此无论是在打印精度上,还是在材料配出的均匀情况上都无法满足实际挤出机构生产工艺的需要[1]。图1、2 分别为挤出机构生产加工过程中受热前后变形示意图。

图1 挤出机构生产加工过程中受热前变形示意图

从图1、图2 中结构对比可以看出,在加工精度上,喷头位置在加热的过程中会由于热胀而出现严重的变形现象,造成最终打印精度降低[2]。同时,由于在相变过程中会受到压力的影响,因此会造成物料之间出现裂缝,进而造成断层结构的产生[3]。基于上述传统挤出机构工艺存在问题,本文提出三种不同基础机构,并分别对其进行设计研究。

图2 挤出机构生产加工过程中受热后变形示意图

1.1 活塞式挤出机构

基于上述存在问题,针对活塞式的挤出机构进行优化。通常情况下。这一类型的挤出机构零部件主要包括喷嘴结构、加热装置、加热腔、测温电偶等部分。在实际运行过程中,这种类型机构的工作原理是将固态物料作为其活塞结构,利用步进电机对物料进行传输,并将能够实现熔解的材料作为流体推送到挤出机构内部,并将材料从喷嘴位置上挤出[4]。选用的物料通常在熔融之后产生了一定粘性,这一部分材料若残留在挤出机构内部,则会发生快速的累计,并最终造成整个挤出机构出现堵塞现象[5]。针对这一问题,在对该类型挤出机构进行优化时,也应当重点考虑材料粘性问题以及残留材料堆积位置结构的问题。

结合上述分析,在明确优化重点目标后,尝试在该类型机构上的喉管位置增加铁氟龙材料软管的方式对其进行优化[6]。这种软管材料在实际应用中具有耐高温和耐低温的优势,并且这种材料本身不具备粘性,因此将该材料应用到挤出机构的喉管当中能够有效解决材料堵塞的问题。

1.2 滑片泵式挤出机构

再针对滑片泵式挤出机构的应用缺陷问题进行优化,这种类型的挤出机构在实际应用中与上一种类型相比具有运转平稳性、脉动及噪声小的优势,并且与一般齿轮泵相比,其运行效率更高。根据这种挤出机构的应用优势,通过利用机构内部的传动装置带动转子运动,以此能够实现叶轮的自动转动[7]。在实际应用中,这种类型的挤出机构存在物料流量较小的问题,并且泵的流量稳定性也需要进一步提升。因此,针对这一问题,结合滑片泵结构设计中的流量公式,对该机构中滑片泵的尺寸大小确定。滑片泵的流量计算公式为:

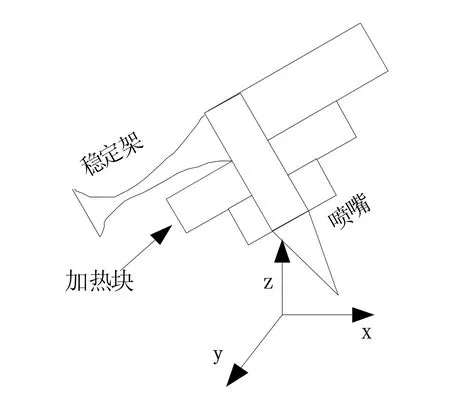

公式(1)中,Q 为滑片泵的流量;b 为滑片泵宽度;n 为挤出机构中步进电机的运行转动速度;η 为容积;L 为滑片泵内部圆弧最大半径;l 为滑片泵内部圆弧最小半径。图3 为滑片泵挤出机构腔结构曲面结构图。

图3 滑片泵挤出机构腔结构曲面结构图

图3 中,AB 点连接的线段为滑片泵内部圆弧最小半径;CD点连接的线段为滑片泵内部圆弧最大半径。通常情况下挤出机构需要的流量较少,因此为满足运行需要,在上述优化机构当中引入一个减速装置,用于限制并降低转子的运行速度。考虑到一般工艺加工需要,在打印过程中,将挤出机构的定子直径设置为18.5mm,将转子的转动速度设置为55r/min,将流量大小设置为0.09,进一步推算得出机构中滑片泵叶片数量应为14个,每个叶片结构的宽度应为7.5mm。

1.3 柱塞泵式挤出机构

在对柱塞泵式挤出机构进行优化设计时,主要考虑柱塞泵的排列问题,以及其与柱塞腔结构中油液体积的关系,如公式(2)所示。

公式(2)中,q 为柱塞腔的排列;F 为柱塞结构横截面面积;Smax为柱塞结构能够实现的最大行程;Z 为柱塞泵中的柱塞数量。根据上述公式(2)可计算求出符合容积需要的柱塞泵,进而确定挤出机构的基本参数。在实际应用中,这种类型的挤出机构球状关节与滑靴之间通常是采用铰接的方式进行连接,从而实现在滑靴上的绕轴协调运作。同时,在运行过程中,通过距离上的变化实现柱塞的往复运动,进而通过油腔当中体积不断变化的方式实现吸油与排油动作的产生,达到机构运行目的。

1.4 基于难熔材料FDM工艺的三种挤出机构组合

根据上述论述,完成对三种类型的挤出机构优化设计后,为了进一步提高挤出机构的运行效率,并实现三种挤出机构的协同工作,引入难熔材料FDM工艺对三种挤出机构进行组合设计。图4 为难熔材料FDM工艺基本装置结构图。

图4 难熔材料FDM 工艺基本装置结构图

图4 中,A 为装置模型材料的喷嘴结构;B 为模型主体;C为装置底部支撑结构;D 为可升降工作平台;E 为送丝机构;F为加热装置;G 为支持材料喷嘴结构。喷头结构是FDM工艺的核心,直接关系到打印质量是否能够达到预期目标。在实际应用中可将其颞部的固相材料加热到熔融状态,再通过挤出机构将材料挤出,通过预定程序进行不断挤出,最终得到所需实体。在引入图4 所示的装置后,将上述三种挤出机构组合成为一个三喷嘴形式的机构。将该机构应用于实际可以实现对打印精度的有效控制,并且进一步降低加工的难度。

2 挤出机构优化效果

实现中要先进行生产构件的选择或设计,设计的构件不仅要满足实验需要,还需要具备较高的经济性与易于测量性。此次实验评估优化后的挤出机构是否能在使用中实现对成型构件不同方位尺寸精度的提升,并确定对设计构件可能造成影响的多个显著性因子。

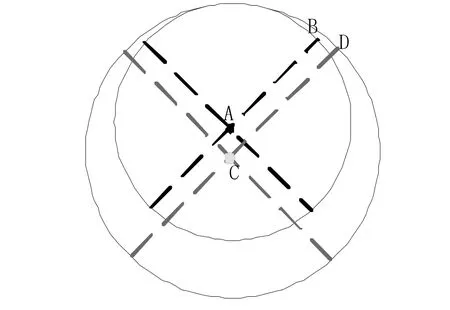

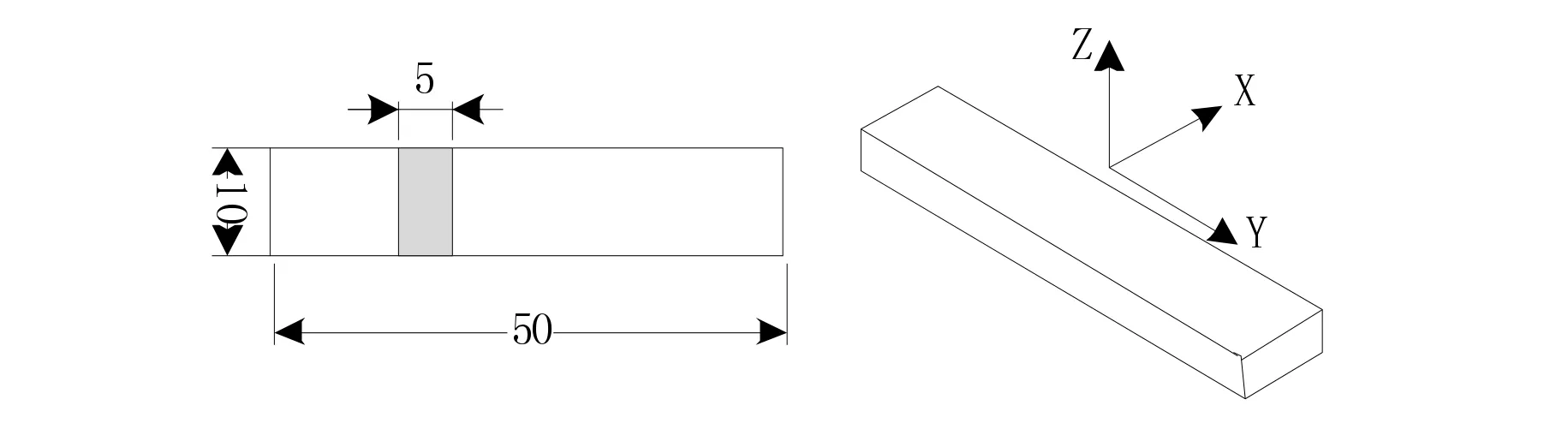

一般情况下,构件的成型方向是由X、Y、Z 三个坐标轴确定,在确定实验构件在三个不同方向上的精准尺寸后,即可将物料放在挤出机构的进入口进行挤出成型设计。此次实验为了方便操作、节约实验成本与操作时间,直接选择一个长×宽×高=10.0mm×50.0mm×5.0mm 的长方体作为实验对象。对应构件的三维实体化图像需要使用PROE 软件绘制并生成,将生成后的三维图像在计算机终端转换成STL 文件,并按照预设的尺寸进行FDM控制软件参数的调整与加工设计。所选实验构件的结构及其放置方位见图5。

图5 所选实验构件的结构及其放置方位

按照上述图5 所示的方式,进行设计构件的摆放,考虑到挤出机构成型室内的温度可能存在不均匀的问题,而在不同位置上加工成型的构件可能存在尺寸方面的误差,为了避免或消除此种因素对实验过程的影响,需要在每次成型实验中,将构件摆放在一个相同的位置。

实验操作时,选择九个可控因子作为影响因子,对应的因子与参数设计为:ABS 物料、勾勒构件边缘轮廓的线条宽度为0.25mm、挤出机构喷嘴直径为0.30mm、设计构件外形的扫描次数为1.0、物料填充的角度在35.0°~130.0°之间、成型室内部作业温度预设60.0℃、挤出机构主喷嘴温度预设232.0℃、挤出机构副喷嘴温度预设230.0℃。

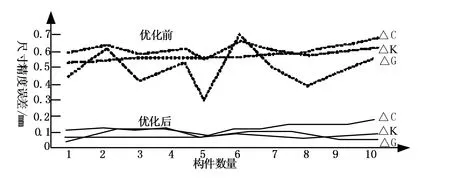

按照上述预设的参数进行优化后挤出机构参数的设计,设计构件在X、Y、Z 三个方向的尺寸精度误差为△C、△K、△G。按照上述图5 所示的构件尺寸,使用优化后的挤出机构,与未优化的挤出结构进行构件的随机生成,每个机构随机生成的数量为10.0 个。完成对构件的加工设计后,将生成的成果放置在干燥通风的环境中,将其静置24.0 个小时,确保挤出机构生成的构件完全成型后,使用精密的测量尺,对每个构件在X、Y、Z 三个方面上的尺寸进行测量,每个构件测量三次,并对三次测量结果进行求取平均值的计算。对比测量结果与上述图5 中预设的构件尺寸,计算三个方向的尺寸精度误差△C、△K、△G,将误差结果进行整理后绘制成折线图,见图6。

图6 挤出机构生成构件尺寸精度误差对比结果

根据上述图6 可以较为直观地看出,优化后的挤出机构在进行构件生产中,可实现将生成构件在X、Y、Z 三个方面上的尺寸精度误差△C、△K、△G 控制在一个相对较低的水平。反观优化前的挤出机构,生成的构件在X、Y、Z 三个方面上的尺寸精度误差△C、△K、△G 数值相对较大,由此可见,本文此次研究设计的优化方法,可以起到构件尺寸精度的作用。

3 结论

本文研究从不同方面,进行了基于难熔材料FDM工艺的挤出机构优化设计。并在此基础上,通过对比实验证明了本文此次研究部设计的优化方法,可以起到构件尺寸精度的作用。但要在真正意义上对此方法的使用在市场内进行推广,还需要在后续的研究中,基于仿真角度,进行不同物料在挤出机构中应用的研究。并设计多种结构形式的物体构件,进行设计方法优化后机构的实验生成应用。虽然本次研究提出了多个创新点,但此次研究由于时间受到限制,未能实现从多个角度进行成果的考察,因此,在我院进一步的科研中,还会将此项目作为科学研究的重点,从多个角度对此次设计成果进行优化,为我国3D打印成型技术的发展提供科学层面的指导,实现对现代化研究成果的优化。