筛分车间智能化除尘系统研究

2022-01-18李永恩徐洋蒋卓

李永恩 徐洋 蒋卓

(1、国家能源集团国源电力有限公司,北京 100032 2、国家卫生健康委职业安全卫生研究中心,北京 102300 3、辽宁工程技术大学,辽宁 阜新 123000)

近年内,由于国民经济持续稳定发展,能源需求尤其是基础能源煤炭的需求逐年增加,因而造成了煤炭市场持续的“供不应求”的局面,为国内煤炭企业的迅速发展提供了良好的机遇。随着国家西部大开发战略的实施,西部经济发展突飞猛进,尤其是内蒙古自治区西部鄂尔多斯地区依靠丰富的煤炭资源优势,迅速成为我国新兴的煤炭生产基地。

随着煤炭工业的发展,选煤厂的煤尘污染问题导致工作人员患尘肺病的比例增加[1],该病是我国最常见的职业病,且很难治愈,截止2020 年底各类职业病新病例19428 例,其中职业性尘肺病15898 例,占比81.83%,其中有1800 人死于该病,所以粉尘污染对于从事相关领域工作人员身体的损害是有目共睹的,治理刻不容缓。此外,粉尘除了可能引起煤尘及煤尘瓦斯爆炸事故对人体的危害外,还能加快机械磨损,缩短精密设备的使用寿命,以及降低作业环境的能见度,给安全生产带来潜在的安全隐患。

刘绪玉[2]等人研究综放工作面以及液压支架的自动化喷雾技术,这时的自动喷雾技术是随着采煤设备的开启而开启的,没有很强的针对性,工作粗放,效率低下。马骏[3]基于信息化矿山建设进行了智能化除尘系统的设计,此时的控制技术和理论成系统化,王开青[4]等人设计了电力载波通讯的喷雾降尘控制系统,对喷雾控制技术做了进一步的优化和补充。

选煤厂在煤块的洗选运输过程中会产生大量的粉尘[5-8],随着风流的牵引逸散到空气中,严重污染周围的环境,由于工作区域的复杂性,以及受各种不稳定因素的影响,至今没有较好的除尘措施可以彻底解决洗选环节粉尘污染问题[9-12]。本研究以选煤厂筛分车间1-7 楼的各种设备、粉尘污染源进行深入的调查,找到高浓度产尘点和粉尘积聚位置[13,14],对扩散过程的关键位置进行系统的普查,对各尘源点做好了粉尘的采样,开展煤尘综合治理技术的研究。发展粉尘浓度在线监测及喷雾降尘技术,对于提高我国的污染源监测水平和煤矿管理水平、促进技术进步和产业发展都具有重要的意义[15,16]。

1 粉尘产尘点测量和特性实验研究

1.1 粉尘游离二氧化硅含量测定实验

根据科学研究证明,引起尘肺病的主要矿物成分是呼吸性粉尘中游离二氧化硅。因此,在当今世界的煤矿安全法规中,工作场所中最高粉尘浓度的允许值(mg/m3)是基于粉尘中游离二氧化硅的含量而定的。采用国家标准《作业场所空气中粉尘测定方法》GB5748-85 进行测定,测试原理为:硅酸盐溶于加热的焦磷酸而石英几乎不溶,以质量法测定粉尘中游离二氧化硅的含量(焦磷酸法)。根据滤膜直径为75mm 的采样方法,将工作人员活动的“呼吸带”附近悬浮的粉尘最大流量收集约0.2g,带回实验室通过锥型烧瓶(50ml);量筒(25ml);烧杯(200~400ml);玻璃漏斗和漏斗架;温度计(0~360℃);电炉(可调);高温电炉(附温度控制器);瓷埚坩或铂坩埚(25ml,带盖);坩埚钳或铂尖坩埚钳;干燥器(内盛变色硅胶);分析天平(重量为0.0001g);玛瑙研钵;定量滤纸(慢速);pH 试纸等实验设备进行测量,测定结果如表1 所示。

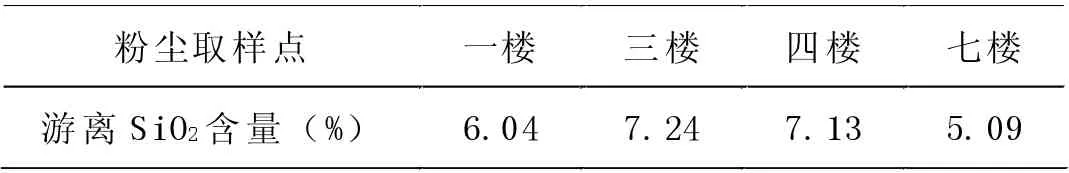

表1 黄玉川粉尘游离二氧化硅含量测试结果

根据测试结果可得到黄玉川选煤厂筛分楼粉尘游离SiO2含量总体小于10%,经过计算可知该厂房工作时最高允许呼吸性粉尘浓度为2.5mg/m3。

1.2 主要产尘点测量

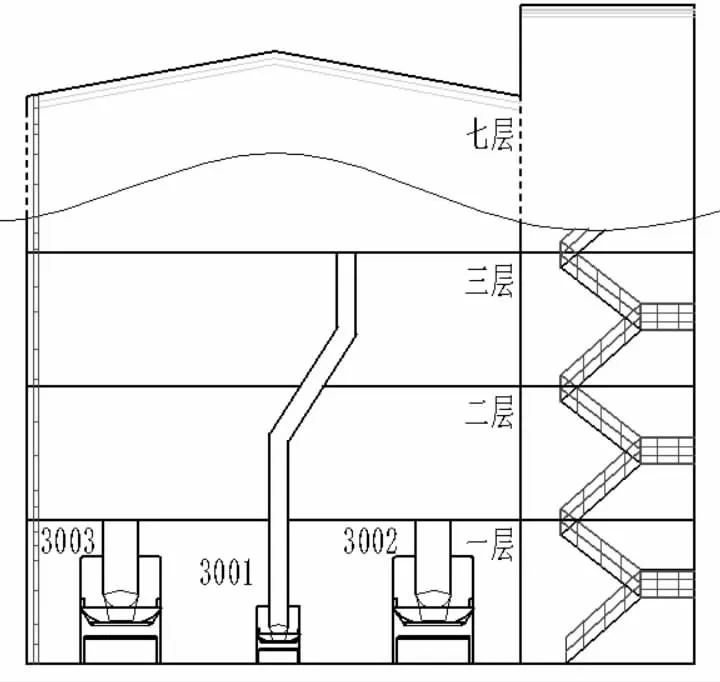

研究的筛分车间为一整栋作业楼,一共7 层楼,剖面图如图1 所示,原煤通过运输皮带进入筛分车间7 楼,经过车间内的原煤分级筛系统,一层一层的向下筛分,粉尘颗粒从原煤上剥离,经过风流、重力、曳力的作用向整个车间扩散。

图1 选煤厂主厂房剖面图

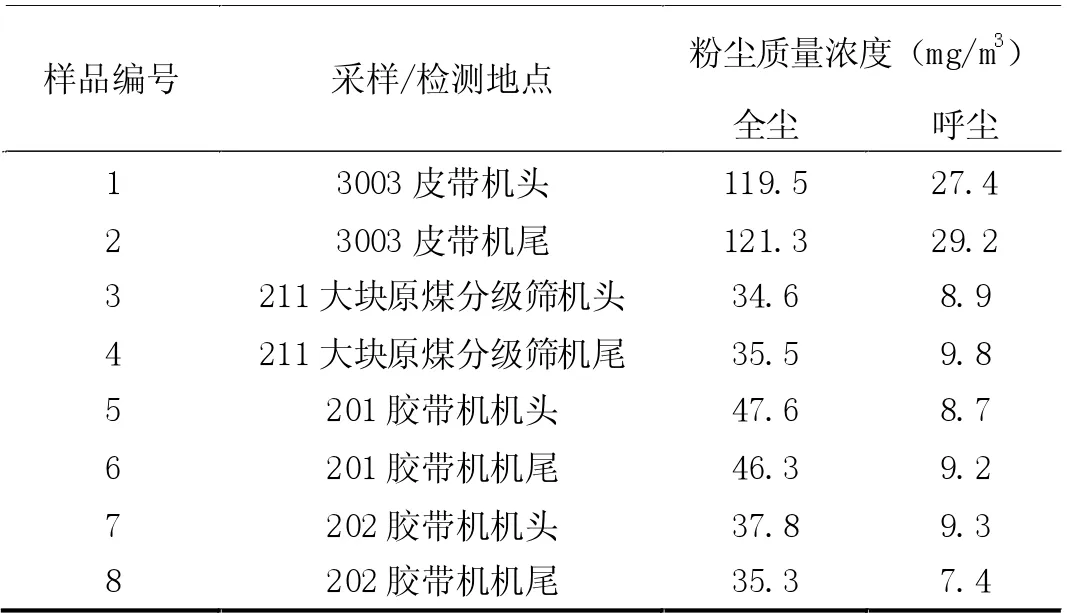

对整个厂房进行粉尘测量,得到粉尘浓度如表2 所示,测量得到一楼粉尘较其他楼层严重,尤其其中的末煤运输皮带,末煤相较于块煤,发尘量更大,所以我们以末煤运输皮带为研究对象研究其粉尘逸散规律。

表2 各测点粉尘质量浓度

2 数值模拟

2.1 几何模型

依据选煤厂的筛分车间一楼3001 胶带运输机作为研究对象,研究落料漏尘于胶带运行牵引共同作用下的煤尘逸散污染规律。胶带机位于筛分厂房一楼,作业场所是一个室内空间,该空间高度为3.8m,皮带长31m,上下皮带距离为0.6m,导料槽长20m,宽2m,高0.8m,利用COMSOL 软件的有限元模拟方法建立的3001 胶带机几何模型如图2 所示。

图2 3001 胶带几何模型

2.2 数学模型

气固颗粒两相流按照粉尘浓度高低可划分为稀疏流和稠密流,数值模拟方法随之不同。煤厂的产尘空间结构可分为两部分,一部分为作业人员所处的场所,即“作业空间”,这一部分粉尘浓度在500mg/m3以内,可以忽略煤尘颗粒间的相互作用力以及颗粒对壁面的碰撞作用,宜采用粉尘颗粒运动耦合Euler稀相模型。

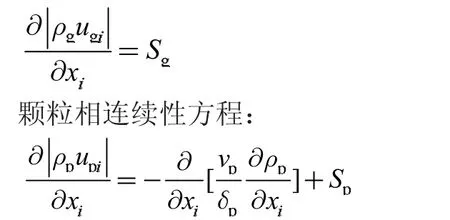

气固两相流的微分方程组采用滑移扩散模型,用时平均法通过层流两相流方程推导出紊流两相流的时均方程组:气相连续性方程:

式中:ugi,upi分别为i 坐标方向(x,y,z)上气相、颗粒相的速度分量,m/s;Sp为尘源发尘而引起的颗粒相源项,kg/s;Sg为气相的源项,kg/s,Sg=-Sp;ρp,ρg分别为气相、颗粒相的表观密度,kg/m3,ρp与ρg的关系为:

式中:μef为气相的有效动力粘性系数,kg/m·s,μef=μ+μT;μ 为空气的动力粘性系数,kg/m·s;μT气相的紊流动力粘性系数,kg/m·s;trk为颗粒动量传递的驰豫时间常数。

2.3 边界条件设定

3003 皮带的工作过程是煤料由入料口进入导料槽,在经由皮带运输至下一个环节,入料口的诱导风流经过现场测试范围是0.5m/s-0.6m/s,所以在模型参数的设定中,入口一(入料口)的风流设定为0.56m/s;皮带的移动速度经过询问现场的工作人员得到3.27m/s,所以将模型中皮带滑动壁的设定速度为3.27m/s,且方向沿x 轴正方向。

2.4 模拟结果与分析

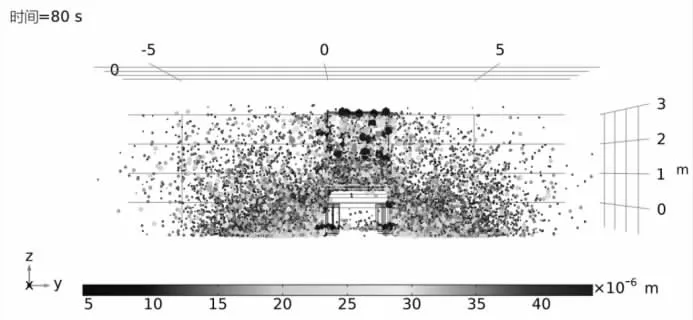

落料管导料槽的喷尘究其原因主要是由诱导风流造成的。落料从上方转载点引入的大量诱导风流,在导料槽内形成高压气体,导料槽内压力分布所示,产生了24MPa 的正压力。如图3所示煤尘主要在落料点周围5m 内分布,且粒径越小越能悬浮在空气中,主要在5~10 微米的呼吸性煤尘分布在1~2m 内,恰好处于工作人员常规呼吸带范围,对工人危害极大。而15~20微米煤尘则分布在0~3m 空间内,大量于落料口下方沉积,但受到惯性力的作用,扩散距离远分布广,污染范围大。

图3 落料转载煤尘逸散规律数值模拟煤尘粒径分布

如图3、4 所示,可以看出粉尘弥散在一定的范围区域内。在X 轴正方向0-10m 这个区段内,粉尘跟随皮带向前运动在5m的时候发生漏尘现象,这一区域内受到了落料扬尘与皮带运行时共同作用力,粉尘大量向两侧扩散,呈V 型区域,这一区域粉尘扩散浓度大且较为集中。在10-30m 这个区段内粉尘扩散主要依靠皮带运输时的扬尘,粉尘跟随筛分车间的风流场力运动,可以看出5~10 微米煤尘比10 微米以上煤尘更易跟随气流流线运动,这主要是因为重力的作用,大于10 微米的粉尘随重力作用沉降,而小于10 微米以下的粉尘由于质量较轻会随着风流场扩散。从图中可以看出80s 时扩散距离可达30m。在风流流线方向污染范围大。所以需要对污染漏尘的地方进行有效的除尘,以期达到对粉尘的有效降除。

3 智能化除尘系统设计

监控系统主要的功能是进行现场粉尘浓度的监测,当浓度超标后,及时进行喷雾降尘,提高降尘效果,改善生产环境,避免安全隐患。并进行现场烟雾的监测,实时分析现场是否具有煤炭的自燃现象。针对黄玉川煤矿选煤厂的生产规模和生产情况,采用基于物联网的智能化粉尘监控预警及控制系统,整体系统架构如图5。

通过主控制器实现对粉尘浓度的采集、烟雾传感器数据的采集,由于控制模块需要模拟量输入,因此需要将粉尘浓度传感器输出的200-1000Hz 频率信号转换为模拟量,然后送入控制器模块进行判断,当粉尘浓度超过4mg/m3,驱动电磁阀,打开通气管道和和通水管道,开启喷雾降尘。当粉尘浓度低于限值的时候,控制器关闭电磁阀,停止喷雾。

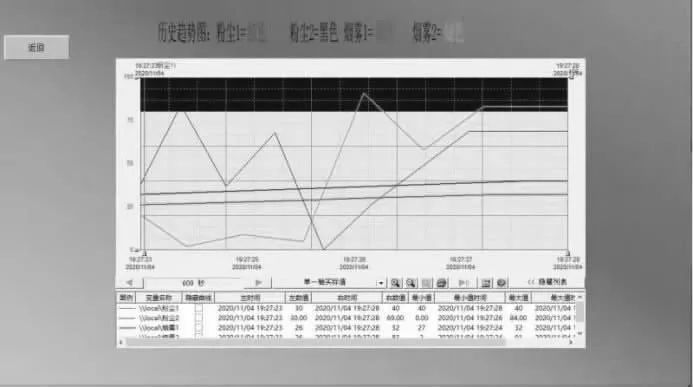

监控界面可对粉尘浓度、烟雾浓度的实时检测值进行判断,监控画面中会出现喷雾状态,若粉尘浓度或烟雾浓度无法通过喷雾设备降低到正常值,监控画面会产生危险报警。

图6 是软件监控界面图。

图6 监控系统监测数据历史趋势图界面效果图

对于生产工艺中易于出尘的区域进行重点布控,实时监测粉尘浓度、烟雾状态,并基于有线传输+无线传输的方式,实现监测系统的物联,构建可靠的物联网系统,为开展粉尘综合监控提供基础。进一步,将现场监测数据进行远程传输,送至监控中心,对现场所有测点信息进行综合分析,确保全厂粉尘监控的有效性与系统运行的可靠性。

4 工程实例

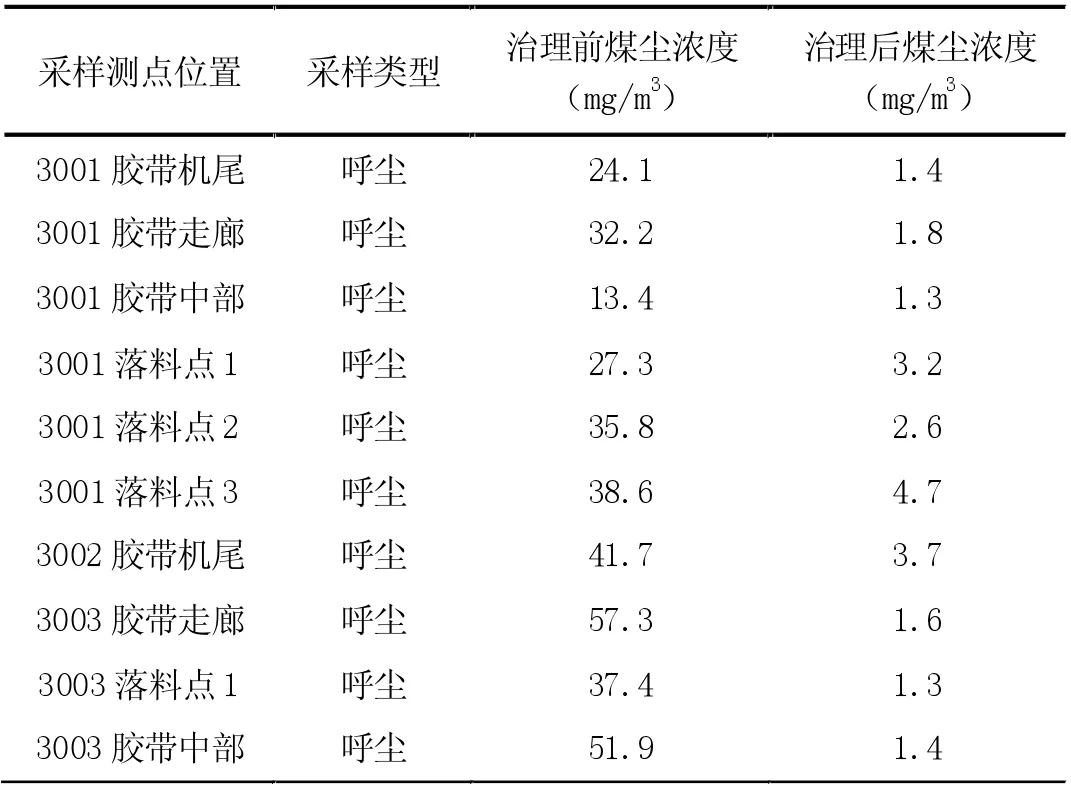

设计好喷雾系统和智能控制系统后进行喷雾设备的安装和调试,雾幕整体呈现半透明状,是由于雾幕雾滴动力足,雾滴运动速度快,这表明其煤尘的捕集能力突出。煤尘治理前后浓度如表3 所示。

表3 煤尘治理前后对比数据

因此该系统就降尘功能而言,它能够有效的破坏含尘气流场的分布,令双胶带干涉中的煤尘运移、涡流、积聚现象得以消除,在尘源扩散初始路径将煤尘捕集,并且有效覆盖包裹尘源点,令粉尘扩散被消弭在源头。达到了国内外先进水平,实现了设计的要求,综合降尘效果超过85%。另外,系统耗水量极低、好气量更少,全系统响应能力强、控制方式简单,效果突出,在节能的基础上实现了安全和环保。

5 结论

5.1 开展了选煤厂筛分楼的粉尘质量浓度普查,根据测得的数据得到作业场所全尘浓度和呼吸性粉尘浓度都严重超标,一楼的粉尘污染最严重,粉尘浓度范围在90mg/m3~180mg/m3,呼吸性粉尘浓度在13mg/m3~57.3mg/m3。

5.2 基于一楼3003 胶带运输机进行COMSOL 的仿真模拟,得到粉尘主要是由落料诱导正压喷尘、机尾甩尘以及转载点扬尘转载造成,机尾处、胶带中部、胶带走廊污染情况最严重。

5.3 根据粉尘污染的规律设计智能喷雾降尘系统,现场安装有粉尘浓度传感器和和烟雾传感器,实时监测现场数据,当粉尘质量浓度超过4mg/m3,通过智能控制板控制气水两路电磁阀的开闭,从而控制喷雾装置的开闭。

5.4 通过降尘前后粉尘质量浓度对比,综合降尘效果达到85%,在尘源扩散初始路径将煤尘捕集,并且有效覆盖包裹尘源点,实现设计要求。