柔性存储塔换道小车的设计与分析

2022-01-18李玉赞唐正宁

李玉赞,唐正宁

(江南大学 机械工程学院,江苏无锡 214122)

0 引言

随着饮料行业市场多样化需求的增多,小批量、多规格、个性化的生产模式对饮料设备的柔性加工适应性提出了更高的要求[1-2]。所谓柔性生产,简而言之就是保证整条饮料生产线的正常运行,即上下游设备出现故障导致速度不匹配时,利用中间存储装置调节生产能力[3-4]。立足于此,反观饮料包装的实际生产线,大部分企业在灌装、封盒的上游设备和装箱的下游设备间采用水平输送存储系统,但难免遇到故障停机导致饮料包装成品被迫堆积在输送线上的问题,很大程度限制了企业的生产效益,也脱离了柔性化生产灵活应变的要求。而国外动辄上百万的生产线设备让国内企业望而却步,且存在适应性差、维护复杂等不足[5]。因此本文设计一种低成本、国产化的柔性缓冲存储塔,以垂直堆积缓冲的方法实现饮料包装成品的存储功能,并着重对换道小车进行研究。

1 饮料包装存储方案

1.1 方案原理

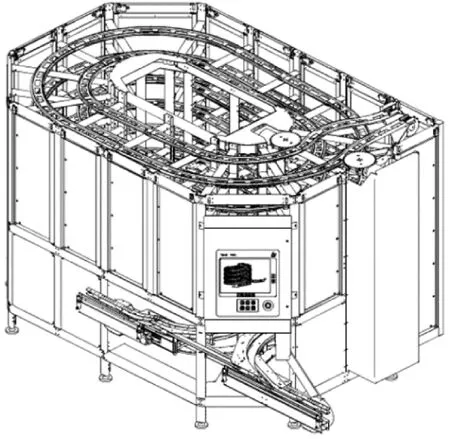

为解决饮料包装生产线缓冲存储问题[6],在上下游设备间添加中间存储装置,即柔性缓冲存储塔,如图1所示,其主要功能为在饮料生产线的上下游设备速度不匹配时,可接收或者释放包装成品,达到调节整线生产能力的作用。

图1 柔性缓冲存储塔Fig.1 Flexible buffer storage tower

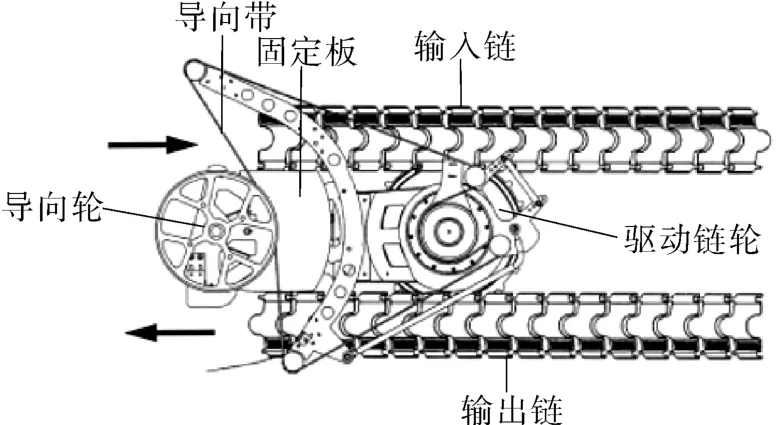

柔性存储装置如图2,其工作原理:输入链和输出链分别独立且平行设置,运行方向始终相反,驱动链轮与双链底部的轮齿同时啮合使换道小车整体横跨于双链间,由2条链的速度控制驱动链轮的运动。当输入链与输出链的速度一致时,驱动链轮在链间相同的位置保持转动,饮料包装制品随输入链进入装置,首先接触循环运动的导向带,进入导向带与导向轮之间形成的弯曲间隙通道;然后由导向带带动并改变包装制品的运动方向,使制品落于固定板上并始终与导向带贴合,并引起导向轮的转动,此时包装制品沿弯曲的转移路径经过360°的换向由输入链转移至输出链上,至此完成包装制品的换道工作。当双链速度不一致时,若输入链速度大于输出链速度,驱动链轮带着整体换道小车沿输入链方向往右运动,此时持续换道的包装制品在输出链上并排而立,不断地在输出链上积累;若输入链速度小于输出链速度,换道小车整体向左运动,输入链上的包装制品随换道而减少。双链的相对速度差控制换道小车的运动位置,积累或释放包装制品,从而实现饮料生产线的柔性匹配要求。

图2 饮料包装存储装置Fig.2 Beverage packaging storage device

1.2 功能要求

研究对象为饮料包装成品,可包括盒、瓶、罐等形式的饮料成品。因此,为实现研究对象的有序连续输送及生产线的高效率要求,提出研究装置的设计要求如下:

(1)平稳换向。要求饮料成品在经过换道小车时,连续平稳地从输入方向转至输出方向,并不发生倒伏和损坏现象,符合先进先出原则[7]。

(2)缓冲存储。需具备较大的存储能力[8],尤其出现下游设备的停机问题时,可连续接收上游设备的包装成品,为排除故障争取时间。

(3)快速输送。饮料生产线要求高效率低成本,结合大多数饮料生产的产能,换道小车需适应0~24 000 包 /小时的输送能力[9-10]。

1.3 设计思路

根据换道小车在两链间的运动过程及目标供送对象的输送功能,将换道小车的工作过程分为换道阶段和变动阶段。

(1)换道阶段。弧形导向板确定了导向带的空间形状,以此形成与导向轮之间的圆弧间隙通道。当调整通道空隙恰好与供送对象尺寸吻合时,循环运动的导向带接触输入链上的包装制品,并将其带入到间隙通道的固定板上,经由皮带的空间圆弧状运动转移至输出链上,离开换道小车。

(2)变动阶段。柔性化存储功能要求换道小车在双链间转移包装制品的同时实现其自身位置的实时变动,沿输入链方向前进即可存储包装制品,沿输出链方向后退即释放已存的包装制品,在同一个位置相对静止仅作为制品转移的功能部件。换道小车的链间运动情况取决于2条输送链的速度差。

2 换道小车的结构

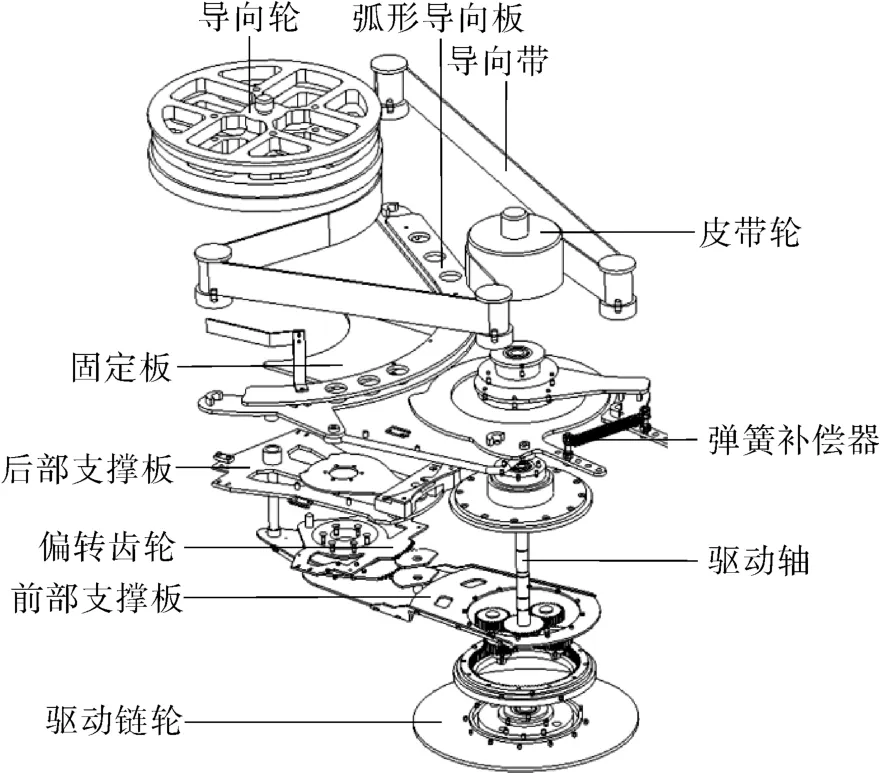

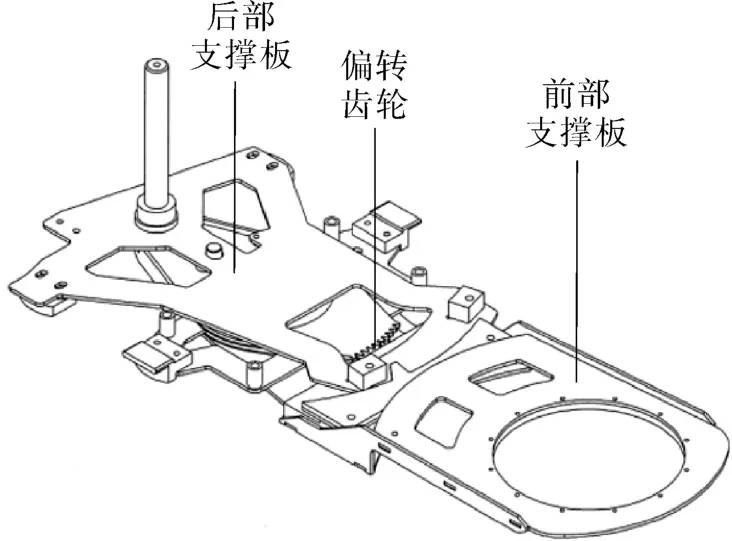

换道小车依靠双链与驱动链轮的可啮合传动凸缘进行链间转动和移动,同时具有制品换道、存储、释放功能。根据上述方案设计换道小车的整体结构,主要由驱动机构、制品换道机构、偏转机构和弹簧补偿机构等组成,如图3所示。

图3 换道小车整体结构Fig.3 Overall structure of lane changing trolley

2.1 驱动机构

驱动机构即带动换道小车整体移动的驱动链轮,位于输入链和输出链之间,同时啮合于双链的可传动凸缘。双链的运行带动驱动链轮在链间的转动,相对速度差决定链轮的移动方向。驱动链轮安装于驱动轴上,将动力传递到皮带轮,形成导向带的循环运动。驱动链轮的直径大小由链间距离决定。

2.2 制品换道机构

饮料包装制品的换道机构是装置的核心部分,主要包括导向轮、导向带、弧形导向板和固定板等结构。弧形导向板横跨于双链上方,其边缘在输送链的宽度方向上延伸,导向带由插孔于弧形导向板中的导向锟和皮带轮承接而成环形,以完全接触链上的包装制品实现其平稳换道。可转动的导向轮与导向带位于同一平面,2者形成圆弧空间通道。导向轮的直径略大于链间直线距离,且采用摩擦系数较小的材料,以直接接触双链上的包装制品,减小因间隙引起的倒伏现象。固定板是防止制品转弯换道时在链间掉落,起到承接制品的作用,其表面宜尽量光滑,且上表面应略低于双链水平面,保证包装制品的顺利换道。

2.3 偏转机构

驱动链轮安装于前部支撑板上,弧形导向板和固定板具有各自的支承件,并一起安装于后部支撑板上。前、后部支撑板与弧形导向板支承件、固定板支承件之间添加不同传动比的偏转齿轮,使得换道小车行驶至输送链弯道时,前、后部支撑板的转动可以传送至弧形导向板及固定板的支承件,以确保弧形导向板一直垂直于输送链平面,而固定板两侧边缘始终与双链平行,保证双链间的制品换道过程不会中断,如图4所示。

图4 偏转机构Fig.4 Deflection mechanism

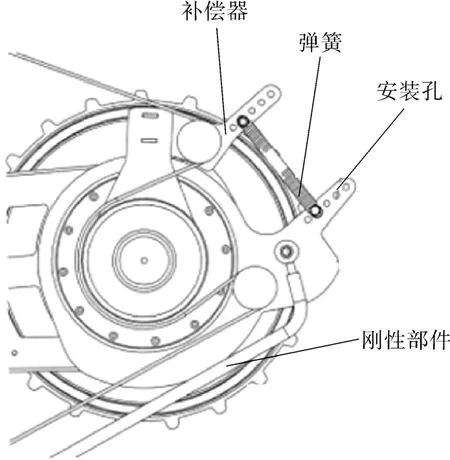

2.4 弹簧补偿机构

弹簧补偿机构包括2件带有安装孔的补偿器,通过弹簧相互连接,如图5所示。导向带通过皮带辊安装在补偿器上,调节弹簧在安装孔内的位置,以改变2件补偿器的相对距离,从而调整皮带辊的位置来增加或减少皮带的张力。通过刚性部件将补偿器与弧形导向板联接,补偿换道小车经过输送链弯曲部分时可能引起的导向带长度及位置的变化,从而保证制品转移速度的稳定。

图5 弹簧补偿机构Fig.5 Spring compensating mechanism

3 关键参数及运动分析

3.1 直线段驱动链轮速度分析

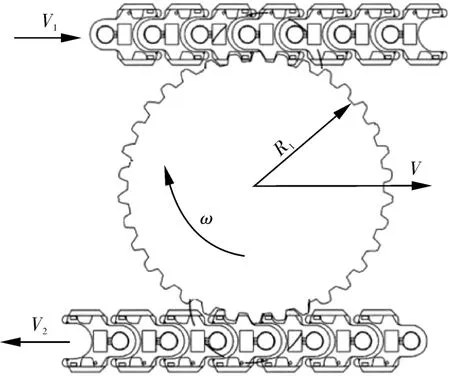

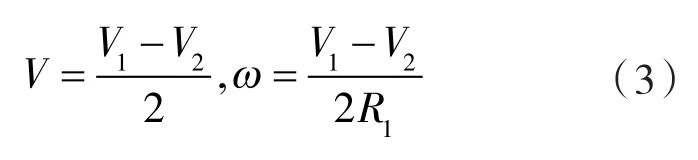

由工作原理可知,整体换道小车的移动取决于双链的速度差,且双链速度方向总是相反,可将链轮的运动关系简化为如图6所示。V1为输入链的速度,V2为输出链的速度,V为链轮移动的速度,ω为链轮角速度。

图6 链轮速度示意Fig.6 Sprocket speed diagram

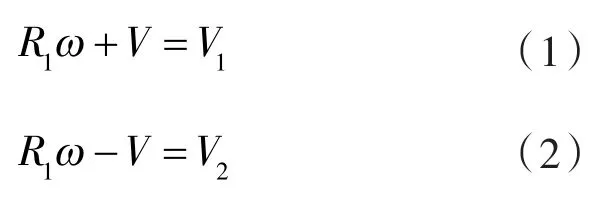

联立可得公式:

由此解得:

2条输送链的速度由电机分别控制,从而匹配上下游设备的工作速度,因此存在输送链速度不等的情况,将双链不同输送速度的工作状态细分为以下5种:

(1)V1≠ 0,V2=0,在此情况下,计算得链轮移动速度及角速度分别为 V=V1/2,ω =V1/2R1。此时,换道小车整体沿输入链的速度方向运动,视为前进方向,通过换道功能使得包装制品存储在输出链上,为下游设备的故障排除争取时间。

(2)V1=0,V2≠ 0,同理得 V=V2/2,ω =V2/2R1。此时,换道小车整体沿输出链的速度方向运动,视为后退方向,先前存储的包装制品被释放出缓冲塔,输送至下游设备。

(3)V1、V2≠ 0,V1> V2,计算得 V=(V1-V2)/2> 0,ω =(V1+V2)/2R1。此时的换道小车整体仍沿输入链的速度方向运动,视为前进方向,换道使得包装制品被存储在输出链上,起生产线缓冲存储作用。

(4)V1、V2≠ 0,V1< V2,计算得 V=(V1-V2)/2< 0,ω =(V1+V2)/2R1。此时换道小车沿输出链的速度方向运动,视为后退方向,之前的包装制品随输出链离开缓冲塔,被释放至下游设备以便完成后续工序。

(5)V1、V2≠ 0,V1=V2,计算得链轮移动速度及角速度分别为V=0,ω=V1/R1=V2/R1。此时,换道小车整体相对输送链的位置不动,表现为链轮始终在同一位置转动,而包装制品也在相同位置被转移至输出链。换道小车仅实现制品换道的功能。

3.2 被转移物的底部宽度

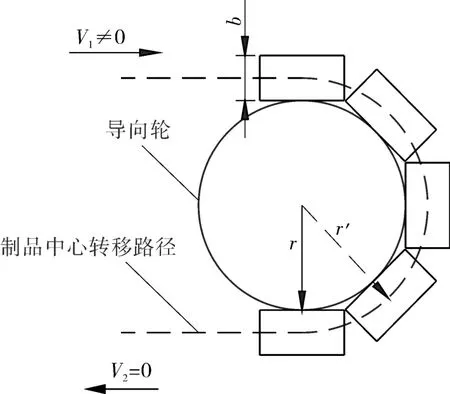

根据相关机构的速度关系,可求得被转移物的底部宽度,前提是假设换道的包装制品按普通状态直立输送。为方便计算,将换道小车的运行位置一直置于双链的直线段,且设定输入链的速度V1≠0,而输出链的速度V2=0。由换道小车的结构关系分析,驱动链轮沿输入链方向前进的距离应该等于导向轮在链间直线段移动的距离,即包装制品换道引起导向轮转动过的180°的弧长,如图7所示。

图7 包装制品转移路径示意Fig.7 Schematic diagram of transfer route of packaging products

将包装制品从接触导向轮换向至输出链经过的距离或者弧长记为s。

经过计算及验证,设定输入链的速度V1为0.4 m/s,已知包装制品经历的整个换向过程的时间t约为3s,记s'为导向轮在链间直线段走过的距离,即驱动链轮直线运动经过的距离。

根据装置的转移要求和双链间的距离,取r为160 mm,即导向轮的半径。而s=s',由此计算被转移物底部宽度b的结果:

因此,该换道小车对于可承载的包装制品具有一定的选择性,即适用于直立状态下底部宽度不超过62 mm的包装制品。

4 结语

本文立足于饮料包装输送线,在不干涉上下游设备的情况下,设计一款独立于生产线的中间存储装置,实现包装制品的积累或者释放功能,以柔性匹配上下游设备的生产能力,可适用于底部宽度不超过62 mm的盒型、罐型、瓶型等饮料包装单元。根据功能要求,重点设计了集换道和移动存储于一体的换道小车。换道功能依托于制品换道机构,由导向轮及导向带形成中间圆弧轨道,可以让导向带接触并带动包装制品完成输入链至输出链的转移过程;移动存储功能由换道机构及驱动机构共同实现,驱动链轮与双链底部凸缘啮合,根据双链的速度差完成整体换道小车的链间移动,以达到制品在输出链上并排积累或者释放输入链上已存制品的目的;换道机构与驱动机构经由相关支承件连接,形成偏转机构,以保证换道小车弯道运行时制品转移的连续性,另设补偿器装置调节导向带的张紧力。设计的自动换向、柔性存储的装置为包装制品在上下游设备间的缓存问题提供了解决方案。