临兴区块致密砂岩气水平井连续油管分段压裂工艺

2022-01-18张云鹏赵俊杨生文赵战江

张云鹏 张 璐 李 宇 赵俊 杨生文 赵战江

(1. 中海油能源发展股份有限公司 工程技术分公司, 天津 300450; 2. 中海石油(中国)有限公司天津分公司 渤海石油研究院, 天津 300450; 3. 中联煤层气有限责任公司晋西分公司, 山西 吕梁 033200)

0 前 言

临兴区块主要开发层位为太原组、石盒子组,其孔隙度主要介于5%~10%,渗透率主要介于(0.1~1.0 )×10-3μm2,区内储层属于低孔、低渗致密砂岩气储层。储层埋深较浅(1 100~1 900 m),井底温度可低至30 ℃。地层压力系数低,主要介于0.80~0.90[1]。此外,储层还具有砂体连续性差、厚度小、非均质性强、储量丰度低、单井动用储量少、地层含水饱和度高等特点。 水平井分段压裂技术是临兴区块致密砂岩储层开发的有效手段[2-4],在区块内水平井前期开发中主要采用了“裸眼封隔器+投球滑套”分段压裂方式。随着开发日久,在多口井逐渐出现了井筒积液,导致产气量严重下降,甚至关井[5]。气藏动态分析结果表明,产出水主要为层内束缚水与可动水,储层的可动水饱和度较高,在压裂过程中又会进一步增大。采用裸眼水平井分段压裂方式时,需要投球,生产管柱直径大,携液能力较差。 当压裂位置不确定时,有可能在高含水区域造缝而导致压后产水量加大。井筒内径受球座限制,难以对出水段进行处理。

为了避免此类问题,在实施裸眼压裂作业的易出水区域,可以应用连续油管分段压裂工艺。连续油管分段压裂技术,是指利用水力喷枪,通过喷嘴节流将高压磨料射孔液转化为高速磨料射孔液,对套管、水泥环进行喷射冲蚀,使其与地层之间形成通道,然后通过环空进行加砂压裂作业[6-7]。该技术集喷砂射孔、封隔器分层、连续油管定位和环空大排量注入于一体,对临兴区块储层均质性差、水层发育的特点具有较好的适应性[8-10]。

我们根据储层条件优化了连续油管分段压裂工艺的参数设计,并在临兴区块8口水平井进行了实践应用,并实现了单井一趟管柱作业完成14级压裂的较高记录。通过压后下入速度管,改善了井筒携液的问题。压后产气量较高,应用效果良好。

1 临兴区块水平井生产概况

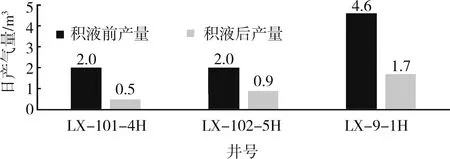

在临兴区块水平井前期开发过程中,全部采用“裸眼封隔器+投球滑套”分段压裂模式。 储层含水饱和度高、生产过程中产水量大,因而“裸眼封隔器+投球滑套”分段压裂完井管柱中以31/2″油管作为生产管柱,临界携液气量要求较高。区块内储层压力较低,产气量往往难以满足携液要求,造成井筒积液、产量下降,甚至关井。图1所示为临兴区块部分裸眼水平井积液前后产气量变化情况。

图1 临兴区块部分裸眼水平井积液前后产气量变化情况

在裸眼水平井LX-101-4H、LX-102-5H、LX-9-1H的生产过程中,均出现了产量大幅度降低的情况,多为井筒积液所致。经过液面深度测试,发现井筒积液情况严重。这3口井的产气量下降幅度分别达到75%、55%、63%,平均为64%。

以区块内某定向井为例,应用Pipesim软件分别计算了31/2″、27/8″、23/8″、2″、1.66″、11/2″等6种管柱的临界携液气量,结果依次为2.05×104、1.41×104、0.99×104、0.69×104、0.53×104、0.49×104m3/d。其中,2″速度管的临界携液气量为0.69×104m3/d,31/2″油管的临界携液气量为2.05×104m3/d。经过对比,认为采用2″速度管可以极大地提高携液能力,从而避免井筒积液。

2 连续油管分段压裂技术优化

2.1 工序及压裂完井工具优化

施工工序如下:

(1) 安装连续油管设备;

(2) 通井、刮管;

(3) 连续油管工具入井,试坐封;

(4) 校深,拖动至射孔位置,坐封封隔器;

(5) 喷砂射孔;

(6) 试挤至裂缝起裂;

(7) 环空加砂压裂,通过连续油管进行小排量补液;

(8) 解封封隔器,上提管柱,准备进行下一级喷砂射孔;

(9) 重复工序(4) — (8),完成所有层段的射孔、压裂作业;

(10) 起出连续油管工具,同时环空放喷排液;

(11) 拆卸井口设备及压裂工具串;

(12) 当井口压力低于10 MPa时,下入速度管。

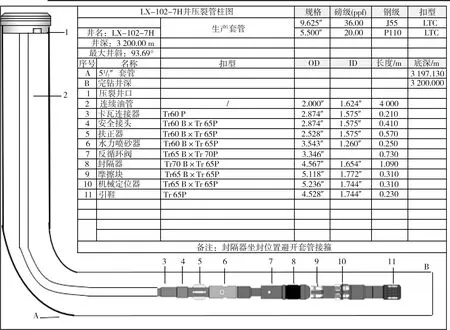

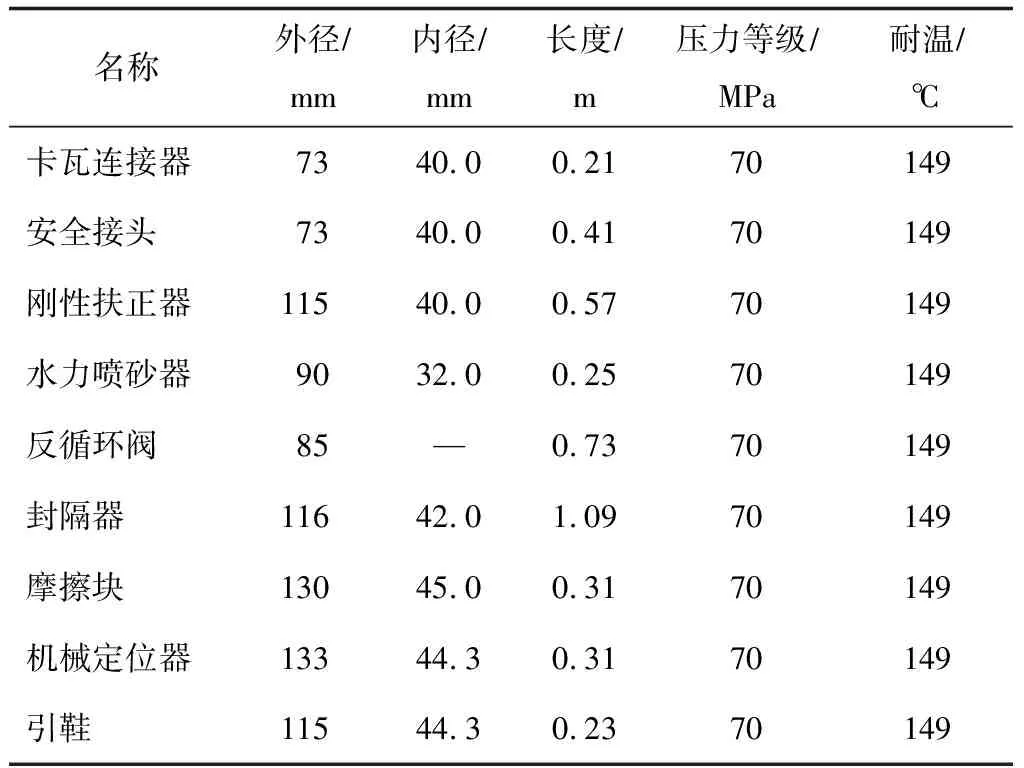

以LX-102-7H井为例实施该工艺,其压裂完井工具结构如图2所示,工具参数如表2所示。连续油管底封拖动分段压裂管柱(适用于51/2″套管),工具串自上而下包括:2″CT接头+73 mm卡瓦连接器+73 mm安全接头+115 mm刚性扶正器+90 mm水力喷砂器(喷嘴4×4.5 mm)+85 mm反循环阀+116 mm封隔器+130 mm摩擦块+133 mm机械定位器+115 mm引鞋。

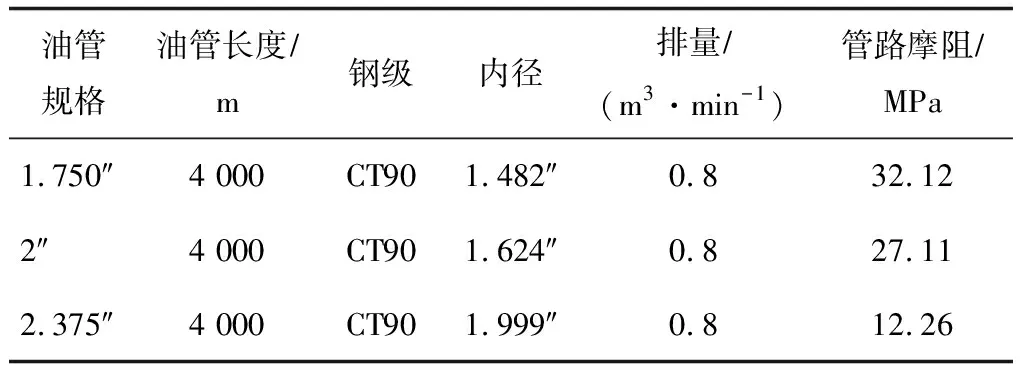

根据喷砂射孔施工排量要求,计算连续油管的管路磨阻(见表3)。综合考虑喷砂射孔摩阻、设备费用等,优选2″连续油管。

图2 LX-102-7H压裂完井工具结构示意图

表2 连续油管分段压裂工具参数

表3 连续油管喷砂射孔管路摩阻计算

2.2 压裂完井工艺参数优化

2.2.1 喷砂射孔施工参数优化

水力喷射射孔技术运用了水动力学动量-冲量原理,可使固体颗粒在水载体下加速,高速冲击套管和岩石,以产生高效的切割作用[11]。在水射流中混入一定数量的磨料微粒,可大幅度提升射流的切割效率。影响水力喷砂射孔的因素主要包括流体参数、磨料参数、围压及岩石性质等[12]。研究人员应用磨料射流装置对水力喷射参数进行了室内优化实验,分析了磨料浓度、喷射时间、磨料粒度等参数对水力喷射射孔的影响[13]。通过实验,确定了水力喷射射孔的最优磨料粒度为40/70目石英砂,最优磨料体积分数为6%~8%。结合现场施工经验,认为磨料体积分数可优化为8%。实验中的最优喷砂射孔时间为10~15 min。为了能够更好地压开地层,根据现场施工经验将喷射时间设定为15 min。

2.2.2 喷嘴个数与喷射排量优化

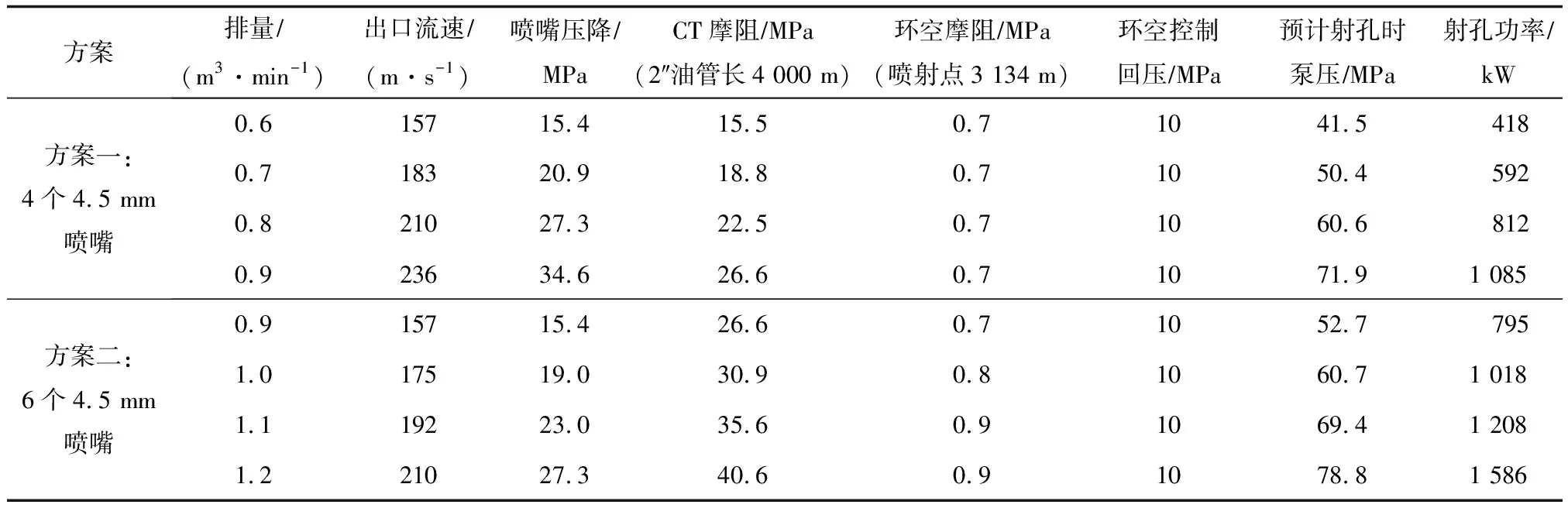

根据现场施工经验,设计了2种方案。为保证压裂喷射效果,喷嘴流速需要控制在170 m/s以上;为了减少喷嘴磨损,喷射速度需要控制在250 m/s以内。具体参数优化结果见表4。

方案一中,采用4个喷嘴,砂比为8%,在喷射排量0.7、0.8 m3/min下均可满足射开地层并且减少喷嘴磨损的要求。为了保证更好地射开地层、降低近井摩阻,最终选定射孔排量为0.8 m3/min。此时,射孔泵压为60.55 MPa,射孔功率为812 kW。

在同等条件下,方案二中采用6个喷嘴,当排量为1.0 m3/min时才能满足射开地层的最低要求。根据现场实际情况,当流速过低时不易射开地层,需要加大喷射速度;但当排量大于1.0 m3/min时,压力超过限压,不能满足施工要求。

以上方案,均是首先考虑满足射孔的需要,然后再考虑降低施工风险。采用方案一,即4个4.5 mm喷嘴,射孔排量为0.8 m3/min,还可以根据现场实际情况在不超压的情况下适当提高排量。最后,综合考虑喷射速度、施工压力等因素的影响,将方案一作为最优选项。

表4 水力喷砂射孔参数优化

2.2.3 压裂施工参数优化

根据区块设计经验及软件模拟结果,在裂缝半长200 m、导流能力300 ×10-3μm2·m的条件下即可达到产能要求。

根据储层条件,结合前期设计及现场施工经验,优化压裂施工参数:施工排量为3.0~4.0 m3/min,每段加砂量为30~40 m3,前置液占比为35%~40%,平均砂比为19%~23%。

通过压裂施工参数优化,可在保证压裂施工顺利完成的同时获取最佳改造效果。

2.3 速度管完井技术优化

临兴区块地层压力较低,在前期裸眼水平井生产中出现了携液能力差的问题,导致井底积液,甚至关井。为了解决这一难题,需要提高生产管柱的气流速度,增强携液能力。为此,改用小直径油管以加快气流速度[14]。当气流速度大于气井临界携液流速时,产出液就可以随着气流被带到地面[15]。小直径油管又分为常规小油管和速度管。更换常规小油管的工作需要在压井作业中进行,容易污染地层,导致气井产能下降;而下入速度管可以带压作业,施工工序简单、周期短,还能避免压井过程中对储层的伤害。

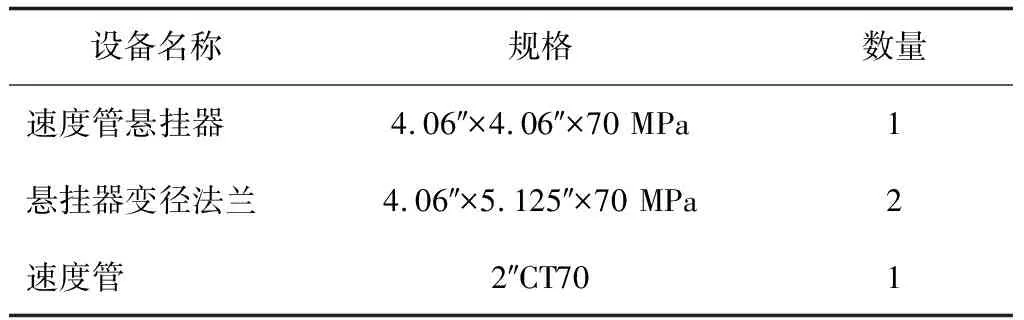

根据气藏配产及临界携液能力,综合考虑气井生产中后期的产能及后期作业等方面因素,优选Φ50.8 mm(2″)速度管作为生产管柱。表5所示为速度管设备参数。

表5 速度管设备参数

速度管下入流程为:当井口压力低于10 MPa时,安装速度管悬挂器,油管四通侧翼保持排液状态,放置堵塞器,试压,下入速度管,坐封悬挂器,拆卸井口装置并切管,打捞堵塞器。

3 现场优化及应用效果分析

3.1 水力喷砂射孔曲线分析

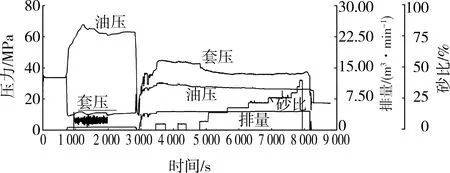

连续油管拖动环空压裂是一种联作技术,分为水力喷砂射孔和环空加砂压裂两个过程。在此,仅针对水力喷砂射孔进行分析。

根据地面施工情况,可将水力喷砂射孔过程分为两个阶段:地面加砂阶段和顶替阶段。实际喷砂射孔时间段,是指砂子到达喷嘴后开始射孔,直至顶替液到达喷嘴后停止射孔这一时间段[16]。

喷砂射孔过程中的压力变化如式(1)所示:

pT=pf1+pf2+pjet+pb-pn1+pn2

(1)

式中:pT—— 地面油管压力,MPa;

pf1—— 油管摩阻,MPa;

pf2—— 环空摩阻,MPa;

pjet—— 喷嘴节流摩阻,MPa;

pb—— 井口回压,MPa;

pn1—— 油管内静液柱压力,MPa;

pn2—— 油套环空内静液柱压力,MPa。

当连续油管正循环结束时开始加砂,砂粒进入连续油管,油管摩阻pf1略微增大。当砂粒到达直井段时,会使油管内的静液柱压力pn1升高,同时使地面油管压力pT显著降低。当砂粒到达水平段时,油管静液柱压力的变化量达到最大,地面泵压降至最低。当混砂液在水平段流动时,油管内摩阻pf1增大,地面油管压力略微升高。当砂粒到达喷嘴时,喷嘴的节流压差加大,地面油管压力也显著升高。

当砂粒从喷嘴切割套管进入油套环空时,环空沿程摩阻增大,地面泵压也略有升高。当砂粒到达环空直井段时,地面泵压随着环空静液柱压力的不断升高而升高。

继续泵注,直到从地面加砂阶段进入顶替阶段。当砂粒前端由油套环空到达地面时,如果井口仍未停止加砂,则施工曲线上将会出现平稳段。当井口停止加砂而开始顶替时,若环空砂粒前端未到达地面,则施工曲线不会出现平稳段,而是会继续升高。当顶替液进入垂直段时,油管静液柱压力降低,地面油管压力升高。当顶替液经过喷嘴时,喷嘴压降会减小。当油管内沿程摩阻减小时,施工压力也开始降低。

在实际施工当中,将砂比提高到设计值需要等待一段时间,其间砂比、排量不可能完全稳定,因此其结果与理论值之间或有一定差异。

从上述压力变化分析可以看出,水力喷砂射孔施工曲线为一条先下降后升高然后再下降的倒“S”形曲线。此曲线的最低点表示混砂液到达水平段,最高点表示顶替液到达喷嘴。现场施工当中受多种因素影响,连续油管拖动环空压裂施工曲线的变化可能比较复杂,但总体上仍呈“S”形(见图3)。

3.2 水力喷砂射孔磨料优化

在现场施工当中,以40/70目石英砂作为磨料时常有射孔后压不开的情况。从地面返出流程来看,喷射切割套管后的石英砂经过冲击而变成粉末。现场进行了磨料优化,将40/70目石英砂调整为其与40/70目陶粒的组合磨料,石英砂与陶粒的质量比为6 ∶4。通过对喷射磨料组合的这一优化调整,极大地改善了喷砂射孔作业的效果。喷砂射孔后试挤了1~2次,均能顺利压开地层。

图3 连续油管分段压裂施工曲线

3.3 应用效果分析

通过连续油管分段压裂工艺的应用,在临兴区块实现了定点压裂,其间还创造了单井压裂数达到14段的较高记录。同时,压后见气时间短,压后12 h即见气。在临兴区块8口水平井开发中应用了此工艺,压裂完井的成功率达到100%,且在水平井测试期间均获得高产气流,平均单井日产量达3.0×104m3。

4 结 语

采用连续油管分段压裂工艺,只需一趟管柱作业即可完成多段射孔压裂施工,同时可实现定点压裂,降低压开高含水段的风险,压后井筒全通径,有利于后续作业及二次改造。在实际应用中,根据临兴区块储层特征及井筒条件对水力喷砂工艺参数进行优化:2″连续油管,4个4.5 mm喷嘴,射孔液采用压裂液基液,磨料采用40/70目石英砂与40/70目陶粒的组合磨料,喷射排量为0.75~0.80 m3/min,砂比为7%~8%,喷射时间为15 min。在现场应用中,喷砂射孔与压裂过程均能顺利完成。连续油管分段压裂技术的应用,避免了因压井导致的产能降低,有效地解决了携液能力差的问题,可进一步推广应用。