一种位标器综合测试系统设计

2022-01-18常慧娟王新达

高 远 常慧娟 王新达

(1.海装驻北京地区第二军事代表室,北京 100039;2.北京无线电计量测试研究所,北京 100039)

1 引 言

位标器是飞行器导引头的核心器件,其主要功能是为飞行器提供运动过程中的角坐标信息,并生成相应制导信号调整飞行器系统的飞行方向,从而实现对目标的捕获、跟踪等功能。位标器性能直接影响飞行器的制导精度及可靠性[1,2]。因此,开展位标器主要参数指标的检测及标定工作十分有必要。

本文针对某型导引头的测试及标定需求,开发了一套位标器综合测试系统。该测试系统可以通过模拟飞行器飞行姿态来对位标器工作过程的各项性能指标进行综合的测试及评定。

2 位标器综合测试系统设计

2.1 系统组成

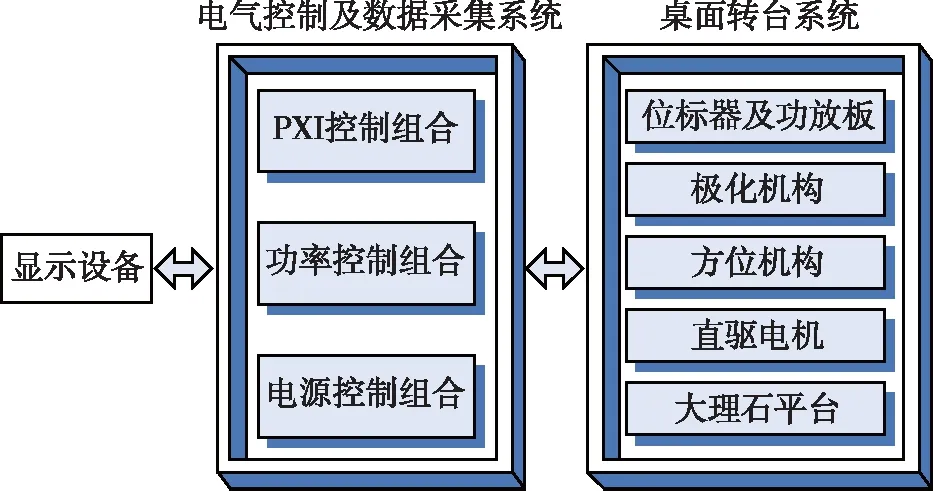

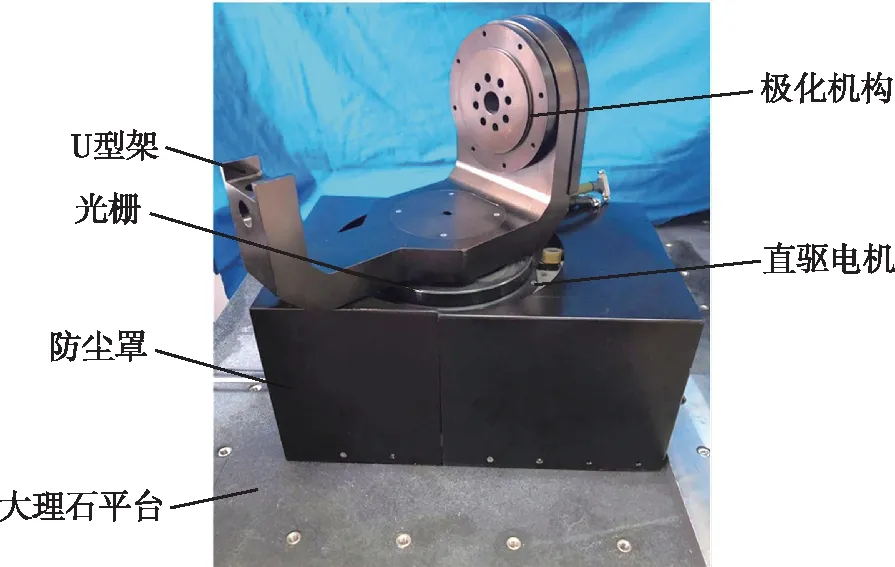

位标器综合测试系统由大理石平台组件、桌面转台和电气控制及数据采集系统等组成,如图1所示。大理石平台组件主要用于固定单轴转台,保证在转台快速偏摆时,台面平稳,无颤动。桌面转台承载位标器及位标器功放板,用于模拟飞行器飞行过程中的偏摆运动,主要由直驱电机、方位机构、极化机构等组成。电气控制及数据采集系统由电源控制组合、功率控制组合、PXIE控制组合等组成[3]。

图1 位标器综合测试系统框图

2.2 系统工作原理

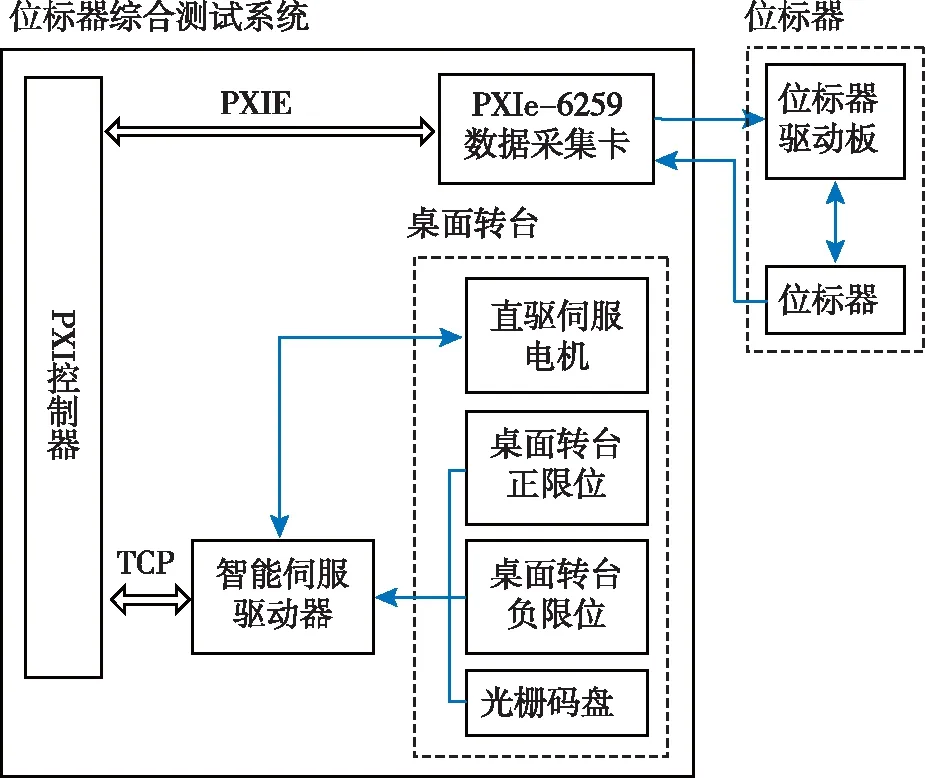

位标器综合测试系统主要利用桌面转台模拟位标器工作过程的飞行器偏摆运动,并通过数据采集卡实时采集、显示位标器的各项指标信号,对指标信号综合分析之后,输出并存储分析结果,对位标器的各项性能进行综合评定。位标器综合测试系统工作原理如图2所示。

图2 位标器综合测试系统工作原理框图

桌面转台的驱动控制主要由智能伺服驱动器实现。上位测试软件通过TCP通讯向智能伺服驱动器发送控制指令,并查询转台位置、限位、报警等相关状态信息。智能伺服驱动器接收控制指令后驱动伺服电机完成相应运动。

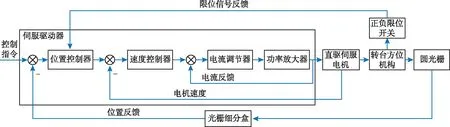

桌面转台电机采用直驱电机,以保证桌面转台偏摆响应速度及位置收敛时间满足测试需求。桌面转台采用光栅编码器构成全闭环反馈,以满足位标器偏摆精度需求。桌面转台可实现位置控制方式和速度控制方式两种运动模式,以满足不同的测试需求。桌面转台控制原理框图如图3所示。

图3 桌面转台控制原理框图

位标器的控制及相关指标信号的采集,主要通过NI PXIE-8135控制器、NI PXIE-6259数据采集卡配合实现。该款数据采集卡采用PXIE通讯方式,支持16路差分模拟量信号的输入及48路I/O信号的输入输出。

上位测试软件通过数据采集卡可以实现位标器的φ角线圈信号、比相基准信号、霍尔信号、驱动功放电流、进动功放电流等7路模拟量信号以及Beta调宽信号等4路TTL数字信号的采集。此外,利用数据采集卡的I/O输出端口,可以为位标器功放板提供5V的TTL控制信号,完成位标器起转控制、弹下电锁控制、复合电锁控制等功能[4,5]。

2.3 大理石平台组件设计

大理石平台组件由一个定制的大理石平台和调平支架组成。大理石平台组件为位标器综合测试系统提供一个高平面度和高水平度的工作平台,保持转台在整个试验过程中的稳定性,提高实验的精度。

大理石平台尺寸为1 000mm×1 000mm×150mm,表面预留81个等间距(间距为100mm)的安装孔,安装孔内镶有内孔为M8的镶装螺母。这些安装孔一方面用来安装转台方位机构的安装基座,另一方面为测试台提供较强的可扩展性,可以安装固定在测试过程中所需的其它设备,便于测试平台的升级改造,且能保证附加设备与方位机构的安装基座具有相同的安装基准,不影响实验精度。

2.4 桌面转台设计

单轴桌面转台主要用于模拟飞行器飞行过程中的快速偏摆等飞行姿态,以测试位标器在飞行器姿态变化状态下的陀螺跟踪响应等性能。因此,测试系统对转台的定位误差及运动响应速度均有较高的要求,其主要技术指标要求如下。

a)转角范围:±170°;

式中:M是与开关d在同一个环网中的所有开关集合。小部分粒子按规则一进行更新,大部分粒子按规则二进行更新,保证粒子多样性的同时使其跳离局部最优确保粒子快速地收敛,提高算法搜索效率。

b)定位误差:0.001°;

c)调转定位时间:不大于200ms(调转角度35°);

d)最大转速:不小于180rpm。

基于以上指标,桌面转台整体设计如图4所示。转台主要由转台基座、直驱电机、圆光栅、转接法兰、U型架、极化机构、限位组件、防尘罩等组成。位标器及其安装定位机构等部件均安装在桌面转台的极化机构上,在桌面转台的带动下实现方位摆动。直驱电机通过安装基座固定在大理石平台上。伺服电机的输出端安装有转接法兰。转接法兰外侧边缘安装圆光栅,为方位运动提供位置反馈,顶部端面安装U型架,传递直驱电机输出的扭矩。限位开关组件同样安装于转接法兰之上,保证运动安全。

图4 桌面转台外形图

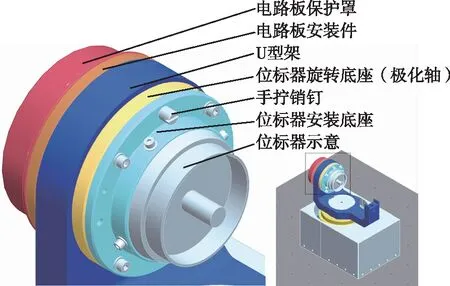

桌面转台的极化机构示意如图5所示,在位标器测试试验中提供位标器安装固定和极化方向的手动调整换位功能,并在试验要求的位置实现定位以完成测试。为满足不同规格的位标器测试需求,极化机构还为不同位标器提供不同的安装接口,并保证不同位标器安装完成后定子旋转中心位置相同,且与转台的极化轴与方位轴重合,以满足试验要求。

图5 极化机构示意图

为保证转台35°偏摆,稳定时间小于200ms的要求,桌面转台电机选用直驱伺服电机,并对转台转动所需扭矩进行充分核算。若偏摆运动采用梯形加减速方式,且加减速时间与匀速时间为1∶1,设定运动角速度为ω,角加速度为α,运动时间t为0.2s,偏摆角度p为35°,则满足如下关系

(1)

(2)

可求得,转台角速度ω≈233.33deg/s,角加速度α≈4666.67deg/s2≈81.41rad/s2,桌面转台方位轴结构组件及负载转动惯量J为0.3kgm2,则可计算电机运动过程中最大扭矩Tmax为

Tmax=J×α=24.42Nm

以理论最大扭矩Tmax为参考,再预留一倍的安全余量,电机选用雅科贝斯的ADR220系列直驱电机。

为保证转台定位精度要求,采用全闭环控制,末端反馈采用高精度的增量式圆光栅,系统的控制分辨率可达0.14″。

影响旋转定位精度的主要因素有旋转轴的光栅精度、旋转轴的扭转变形和控制系统的稳态误差等。其中旋转轴受到的最大力矩为24.42Nm,相对于钢轴而言产生的扭转变形相对较小,可以忽略不计,那么只需要对圆光栅的系统精度和控制系统的稳态误差进行分析即可。所选圆光栅系统精度δ1为1.49″。控制系统的稳态误差则可通过PID调节,控制在光栅分辨率的5倍以内,因此,控制系统稳态误差δ2可控制在0.70″以内,单轴桌面转台理论定位精度的误差为

δ=δ1+δ2=2.19″≈0.0006°

桌面转台实测定位精度±0.000 5°,即1.8″,符合理论误差计算预期。

2.5 电气控制及数据采集系统设计

电气控制及数据采集系统采用模块化设计原则,根据控制系统各单元的功能将控制电路设计为三个控制组合:PXIE控制组合,功率控制组合,电源控制组合。其中,电源控制组合为系统提供各类交直流电源,且在机箱前面板设置有3个电压表和3个电流表,分别显示起转功放电压、进动功放电压1、进动功放电压2、起转功放电流、进动功放电流1和进动功放电流2,便于直观监测位标器工作状态。功率控制组合包含智能伺服驱动器、急停开关等,可驱动桌面转台完成精确位置运动;PXIE控制组合包含数据采集卡、PXIE控制器等,主要完成桌面转台、位标器的控制及各类数字模拟信号的采集。

3 软件设计

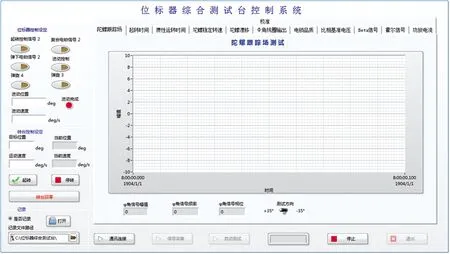

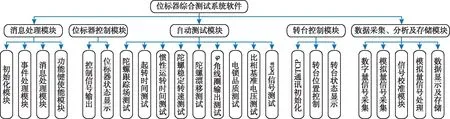

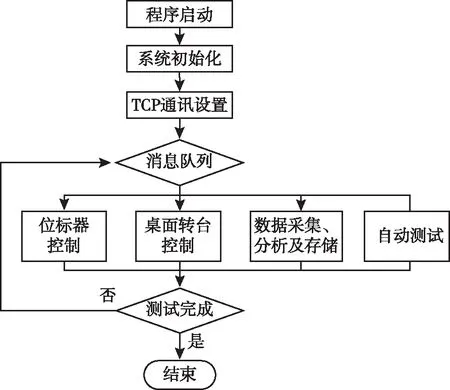

位标器综合测试系统软件采用Labview开发,如图6所示。软件系统主要包含消息处理模块,位标器控制模块、转台控制模块、数据采集、分析及存储模块、自动测试模块等。软件结构框图如图7所示[6,7]。

图6 测试系统人机界面图

图7 软件结构框图

上位软件工作流程如图8所示。软件启动后,首先进行数据采集卡等硬件初始化设置,自动加载各通道的采样频率、幅值等基本参数,并建立与智能伺服驱动器的TCP通讯链接,进入待工作状态。

图8 软件流程图

测试软件架构采用多线程的工作方式,通过人机控制界面可以独立实现位标器控制、桌面转台控制及数据采集、分析及存储等功能。软件还具备自动测试功能,通过消息队列给各功能线程传递控制指令,实现具体项目的自动测试。

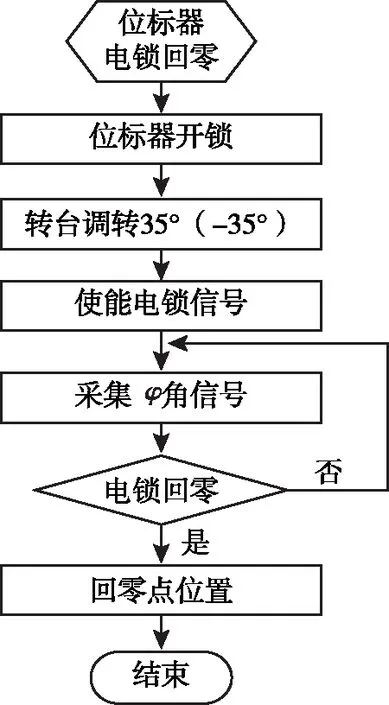

位标器综合测试系统可以完成8个项目的自动测试,以陀螺跟踪场测试为例,自动测试开始后首先控制转台快速相对陀螺转动一定角度,位标器电锁回零。整个过程采集并监测φ角信号,用φ角信号的幅值来判断陀螺是否被电锁回零位。以幅值稳定时间来判断陀螺跟踪的响应速度。陀螺跟踪场测试流程如图9所示。

图9 陀螺跟踪场测试流程图

上位软件还具备自动校准功能,可以通过校准界面实现对测试系统的模拟信号采集校准、数量信号采集校准及数字信号输出功能检验,便于后期测试系统的定期校准检验和维护。

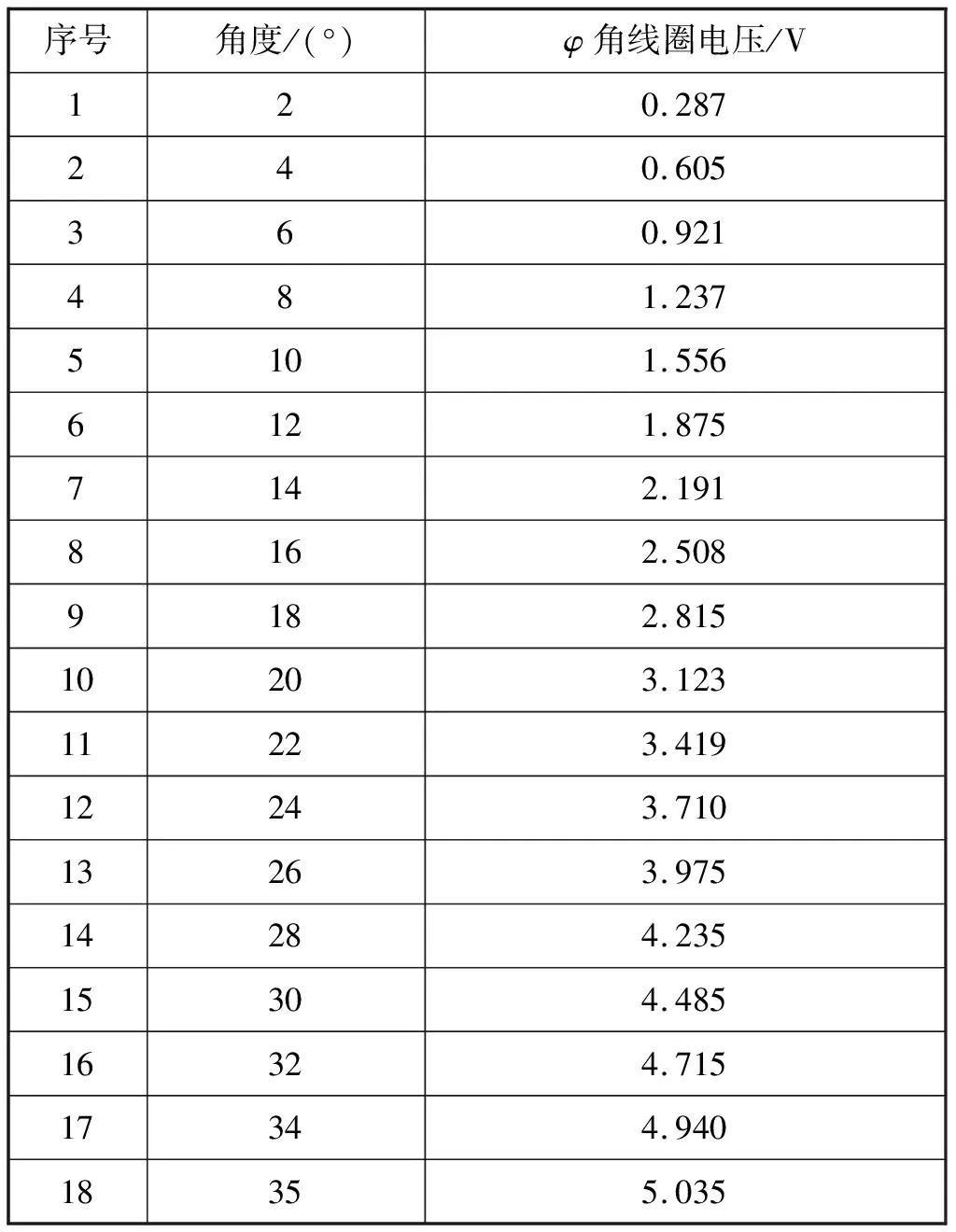

4 试验验证

在桌面转台极化机构上正确安装位标器及位标器驱动板后,可开展位标器相关指标测试工作。以φ角线圈输出测试为例,该测试项目主要测试在不同偏摆角度下φ角线圈信号的幅值信息。位标器电锁回零后,开锁。桌面转台以2°为间隔依次累加偏摆角度至35°,分别测试记录相应角度下φ角线圈输出信号的电压值。测试数据见表1。

表1 φ角线圈输出测试数据表

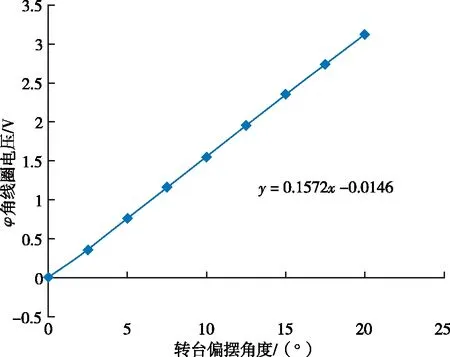

根据φ角线圈电压与转台偏摆角度对应关系,选择20°以内测试点拟合直线,可以计算φ角线圈信号在20°以内的线性度。

由图10可知,位标器φ角线圈信号在20°以内具有较好的线性度。

图10 φ角线圈信号线性度拟合图

5 结束语

本文设计了一套位标器综合测试系统。该测试系统可以准确地模拟飞行器飞行姿态,实时采集、处理并存储位标器工作过程中的各项指标信息,目前已成功应用于位标器调试和检验过程中的标定和技术指标的测试和判定,提高了位标器的生产测试效率。