一种半导体研磨技术的应用

2022-01-18周明峰田娇胡苗

周明峰,田娇,胡苗

一种半导体研磨技术的应用

周明峰1,田娇1,胡苗2

(1.临沂科技职业学院,山东 临沂 276025;2.淄博市淄川区工业和信息化局,山东 淄博 255100)

文章介绍了一种半导体硅片研磨技术和半导体研磨技术的路线,对半导体研磨技术路线和具体实施方案做了简单介绍,对研磨过程中压力的精确控制、上盘调心、静压主轴控制原理、厚度测量、研磨盘修正等关键技术及其主要零部件做了重点介绍。并展望半导体研磨技术高精度、高稳定性、高自动化和大尺寸的未来发展趋势,指出半导体研磨磨削工艺的必要性和显著优势。

半导体;研磨;研磨技术

前言

研磨是利用磨料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行的精整加工。具有加工质量可靠、加工设备简单和可以加工任何固态材料的优点。例如:可加工各种钢、淬硬钢、铸铁、铜铝及其合金、硬质合金、陶瓷、玻璃及某些塑料制品等。随着工业产品的不断更新换代,其性能要求日益提高,研磨加工成为工业产品精密加工的必要手段。随着光电技术的迅速发展,光学零部件的精度要求不断提高,研磨技术能够满足光学加工的精度和质量要求,起到不可替代的作用。

2018年到2020年国内大硅片基地陆续投入建设,由于受国际贸易复杂化的影响,国内大硅片快速国产化,半导体国产化的重点和难点在于设备国产化,截至目前8英寸以上硅片出货产能国内占有率不足10%,12英寸以上几乎为零,设备端占有率主要以日本、美国及欧洲国家为主。半导体行业是国家重点发展的行业,技术国产化是整个行业最大的趋势,研磨工序是半导体硅片加工的关键步骤,是国内在该领域亟待破解的核心技术,以此打破行业壁垒,提高行业竞争力。

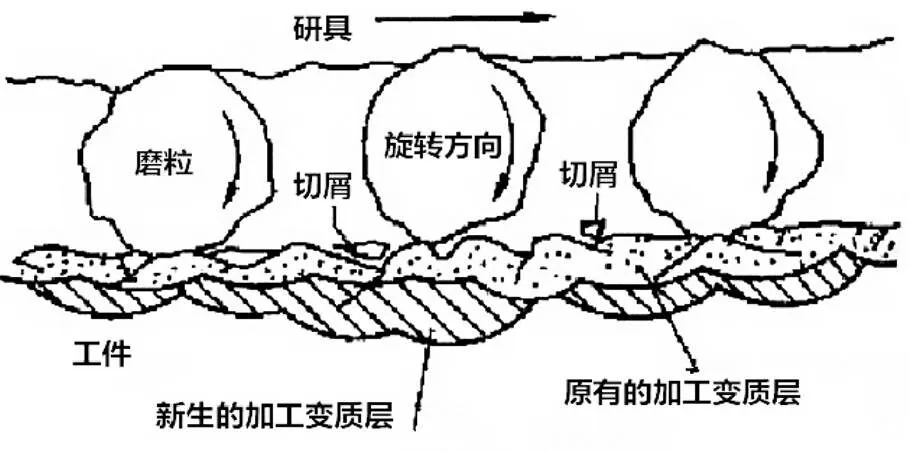

1 半导体硅片研磨原理

硅片研磨是磨料对硅片表面的切割、活性物质的化学作用及工件表面挤压变形等综合作用的结果。如图1所示研磨液在研具和自身流量压力作用下,在工件和研具之间连续流动,研磨液中有一定密度的游离磨料磨粒,附着和压嵌在研具表面,在研具与硅片的所形成的一定压力下相对运动,对硅片表层起到滚轧及微切削作用,并在研磨液的润滑、乳化等化学作用下,切除工件表面上极小的切屑,从而使工件获得高的尺寸精度和几何形状精度。

图1 研磨加工模型图

2 半导体硅片研磨技术路线

(1)采用的技术方案。

为了去除硅片表面的切片刀痕、凸起和切割损伤层,减小同一批硅片的片与片之间的厚度误差,让每片硅片的厚度保持一定的均匀性,提高硅片表面的平整度,特制定双面研磨方案。

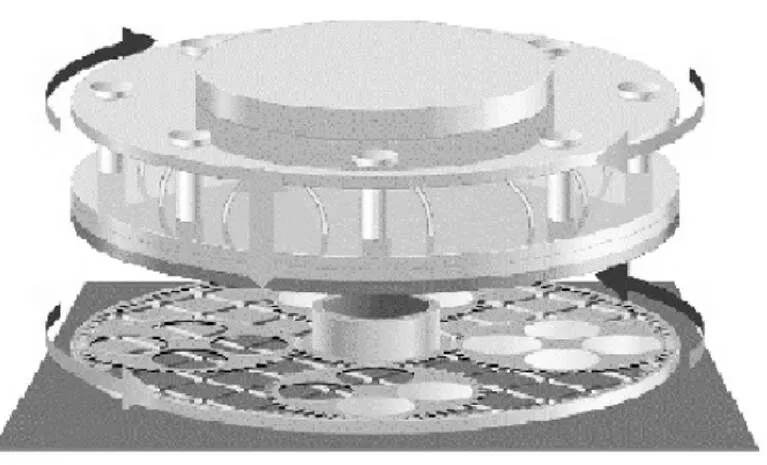

如图2中被磨削硅片将放置在下研磨盘上,游星轮进行自传的同时带动研磨盘公转,下研磨盘与上研磨盘转动方向相反,在研磨过程中注入研磨液,利用上下两研磨盘的反方向转动来进行硅片的研磨。

图2 双面研磨示意图

(2)具体实施方案。

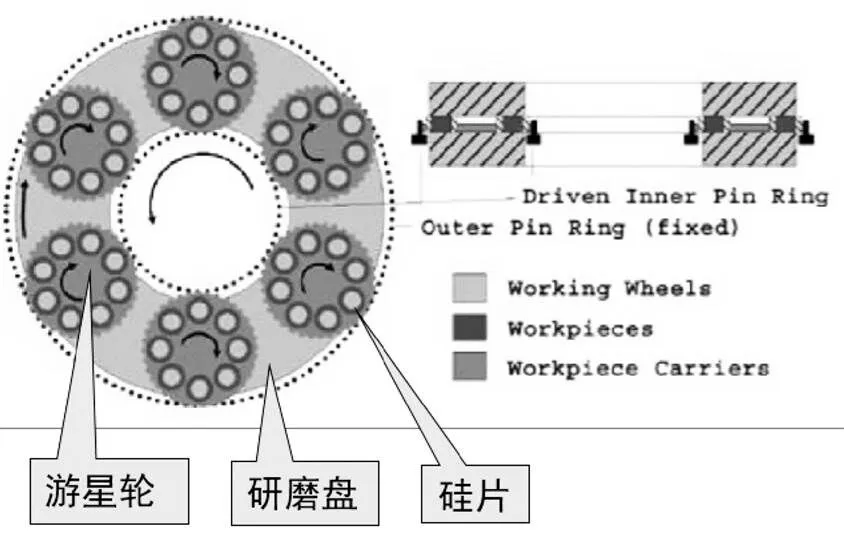

1)下研磨盘主轴采用液压轴承支承,运转精度高,该轴承为复合流体轴承,利用压力油实现润滑。如图3所示当下盘主轴达到一定的回转速度时,由于上下盘表面由于摩擦作用形成油楔,当油楔压力能够克服运动件的重力时,将其托起。此时,上盘和下盘的表面被油液隔开,由原来的固体表面摩擦变为纯液体摩擦,摩擦力减小,液体动压力起支撑作用。

当工况发生变化,由正常工作状态变为下盘主轴启动、停车时,由于主轴的速度较低,上下盘间形成的油楔无法承载,此时采用油泵供油,提供的润滑油在压力作用下,克服研磨盘组件的重力和上盘系统的压力,形成静压,使轴承仍然有很大的承载能力。油膜利用其良好的承载能力和强大的吸振能力,有效提高下研磨盘的运转精度。

在动压油腔的设计上采用单向结构,不再采用大锥面结构,而改用大平面结构,避免了因为、两个方向的互相影响而造成的精度波动现象,提高了支撑稳定性,将进一步提高制造精度。

图3 硅片放置示意图

2)采用蜗杆蜗轮直联传动,缩短传动链的传动距离;蜗轮蜗杆副采用高精度高质量传动副,提高传动精度和运转的平稳性。太阳轮和下盘的驱动蜗杆动力来自于伺服电机通过皮带传递。

3)采用封闭式传动结构,叶片飞溅润滑,可以消除齿轮啮合区因污渍引起的振动和磨损。飞溅的润滑油还可以及时带走蜗轮蜗杆接触时产生的热量,蜗杆轴肩处采用油封密封,保证密封的可靠性。

4)齿圈和太阳轮均采用丝杠螺母副自动升降,而且有独立的升降系统,由电机通过减速箱带动其运动,升降行程可调,此外必须设安全保护装置。

5)主轴到液压轴承的动力传动系统采用自制的柔性传递系统,具有传递动力平稳、吸收震动良好,减小主轴的轴向跳动和径向跳动误差,提高传动精度和传递效率。

3 研磨关键技术

(1)压力的精确控制。

PLC+PT+电气比例阀+低摩擦气缸实现高精度压力控制,压力控制精确,控制精度可达±1 kg,在研磨的不同阶段设定不同的压力值来保证硅片的高精度研磨,不产生损伤甚至碎片。

(2)上盘调心。

新型上盘调心装置,利用关节轴承调心,旋转与调心动作分离,最大保证了上下盘动态条件下的吻合度。

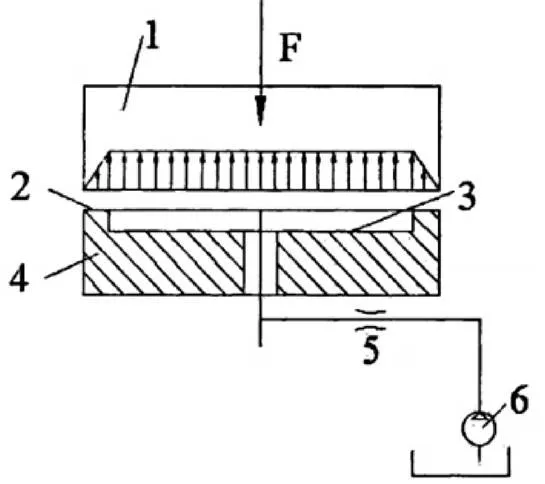

(3)静压主轴控制原理。

高精度平面流体轴承支撑,保证了轴承的较长寿命及良好的可靠性,主机运转平稳,精度高。

工作原理:如图4所示,将具有一定压力的润滑油送到轴承的静压腔内,形成具有压力的润滑油层,形成承载力承受外载荷。静压润滑的轴承利用外界供给压力油,形成承载油膜,起动力矩小,效率高。油膜刚性大,吸收性强,运行平稳,精度高。轴承不磨损,寿命长,长期保持运转精度。

(4)厚度测量。

在游星轮中放置水晶片,每盘放置一片,作为基准片,研磨盘上安装探针,研磨时根据脉冲反馈在线检测厚度变化,到达目标厚度时停止研磨。

1—运动件;2—轴承封油面;3—静压油腔;4—承导件;5—压力补偿元件;6—供油泵。

(5)研磨盘修正。

研磨盘的平整度对硅片研磨的成品比例影响较大,要想提高磨盘的表面精度和质量,必须选用合适的工艺参数。减小修盘的次数和降低修盘时间,提高磨盘的使用率。

4 研磨技术未来发展趋势

硅片研磨机的发展方向主要体现在高精度、高稳定性、高自动化程度和大尺寸四方面。

(1)高精度。硅片研磨精度的高低对后续环节的影响至关重要,TTV值要求小于等于1 μm,这使得研磨机必须保持自身在机械结构和控制等方面的高精度,才能满足研磨精度要求。

(2)高稳定性。随着硅片的逐步加工,单个硅片的成本越来越高,研磨过程中的碎片、破损等问题都导致硅片的前期加工完全失效,这需要对设备自身稳定性提出严苛要求,以保证设备的研磨硅片成品率。

(3)高自动化。由于研磨环境中充满研磨液和硅粉,对人身健康有一定影响。高程度的自动化设备可有效让人类避免此类问题,可使人类不直接与研磨环境接触,不会有吸入硅粉和接触研磨液等。同时高程度自动化可有效降低人工成本,也就降低硅片的加工生产成本。

(4)大尺寸。硅片尺寸越大,单个硅片上可制造的芯片数量则越多,市场中大尺寸硅片已经成主要发展趋势。由此决定了加工硅片的研磨机需满足大尺寸硅片的研磨需求,市场12英寸研磨机的研制已占据绝对发展优势。

5 结语

本文介绍半导体研磨技术和半导体研磨技术的路线,重点说明了研磨关键技术及其主要零部件。指出半导体研磨磨削工艺的必要性和显著优势。我国硅片的发展起步比较晚,目前缺乏拥有自主知识产权的大尺寸硅片超精密研磨技术。比如:直径大于300 mm硅片的超精密磨削技术及设备。对于该类设备,一般是直接从国外进口,依赖性比较高。对于设备后期的维修和保养所需的零部件以及耗材也是依赖国外进口。本文所描述的半导体研磨技术必将打破国外行业壁垒,填补行业空白,必定会取得良好的经济和社会效益。

[1] 蒋莉莉,傅正勇,李志斌,等.数控直线导轨专用磨床精密磨削工艺优化[J].精密制造与自动化,2021(02):59-61.

[2] 郭昂,李梦阳,王飞龙,等.超精密静压导轨油膜支撑特性分析[J].组合机床与自动化加工技术,2020(09):57-61+66.

[3] 颜鑫敏.SPC技术在半导体硅片制造中的应用[J].企业技术开发,2014,33(28):51-52+108.

[4] 熊稼林,用于半导体单晶硅加工的外圆磨床.四川省,成都青洋电子材料有限公司,2012-07-04.

[5] 温双,陈海卫,陈延斌.半导体硅片顶针磨床的设计[J].组合机床与自动化加工技术,2020(10):144-147.

[6] 闫志瑞,库黎明,白杜娟,等.半导体硅片制备技术及产业现状[J].金刚石与磨料磨具工程,2020,40(04):5-11.

Application of a Semiconductor Silicon Wafer Grinding Technology

ZHOU Mingfeng1, TIAN Jiao1, HU Miao2

( 1.Linyi Vocational University of Science and Technology, Shandong Linyi 276025;2.Bureau of Industry and Information Technology of Zibo, Shandong Zibo 255100 )

The thesis introduces a semiconductor wafer polishing technology and semiconductor polishing technology route, briefly introduces the semiconductor polishing technology route and specific implemen- tation plan, and the precise control of the pressure during the polishing process, the centering of the upper plate, and the control principle of the hydrostatic spindle the key technologies and their main components such as thickness measurement, grinding disc correction, etc., are introduced emphatically. Looking forward to the future development trend of semiconductor grinding technology with high precision, high stability, high automation and large size, it points out the necessity and significant advantages of semicon- ductor grinding and grinding technology.

Semiconductor;Grind;Grinding machine

TG580.68

A

1671-7988(2021)24-118-03

TG582.68

A

1671-7988(2021)24-118-03

10.16638/j.cnki.1671-7988.2021.024.027

周明峰,就职于临沂科技职业学院。