超声相控阵在集输管道和井口装置检测中的应用

2022-01-17韩西成陈锋林黄均亮

陈 进 黄 军 韩西成 陈锋林 黄均亮 江 伟 刘 阳

(汉正检测技术有限公司,四川 德阳 618300)

0 引言

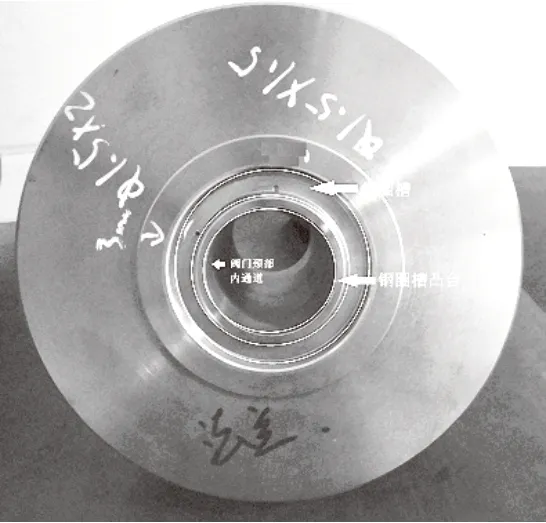

集输管道和井口装置是石油天然气开采的核心设备之一,用于油气井的流体控制,是为油气井产出流体及洗井液等提供出入的装置[1]。井口装置和集输管道长期受介质腐蚀和冲蚀的影响导致泄漏,极易造成人员伤亡、环境污染,给气井安全生产带来巨大的威胁[2]。井口装置和集输管道主要由管道、四通和阀门等组合而成,其中阀门的腐蚀和泄漏是设备发生事故的主要原因[3]。阀门内通道和密封面(如图1所示)在高温、高压含腐蚀性介质条件下易产生腐蚀失效[4],为超声波相控阵重点检测位置。

图1 重点检测位置分布图

1 超声波相控阵检测

超声波相控阵技术的主要特点是多晶片探头中各晶片的激励均由计算机控制,压电复合晶片受激励后能产生超声聚焦波束,声束参数如角度、焦距和焦点尺寸等均可通过软件调整[5]。超声波相控阵不同的阵元组合与不同的聚焦法则相结合,形成了三种特有的工作方式,即线性扫查、扇形扫查和动态聚焦[6]。超声扫查基本图像显示大致有八种:A显示、B显示、C显示、D显示、S显示、极坐标图、带状图、TOFD图[7]。结合各显示的特点,本文采用C显示和S显示的组合显示模式,便于数据的记录和图像的比对。

2 检测准备

2.1 仪器与探头楔块

相控阵超声探伤仪选用DOPPLER PHASCAN 32/64,探头选5L32-0.5-10-D2,楔块选用SD2-N55S.opw。

2.2 标准试块和对比试块

标准试块选用CSK-IA试块(如图2所示),对比试块选用PRB-I试块(如图3所示)。

图2 CSK-IA试块

图3 PRB-I试块

2.3 工件形状模拟及检测覆盖

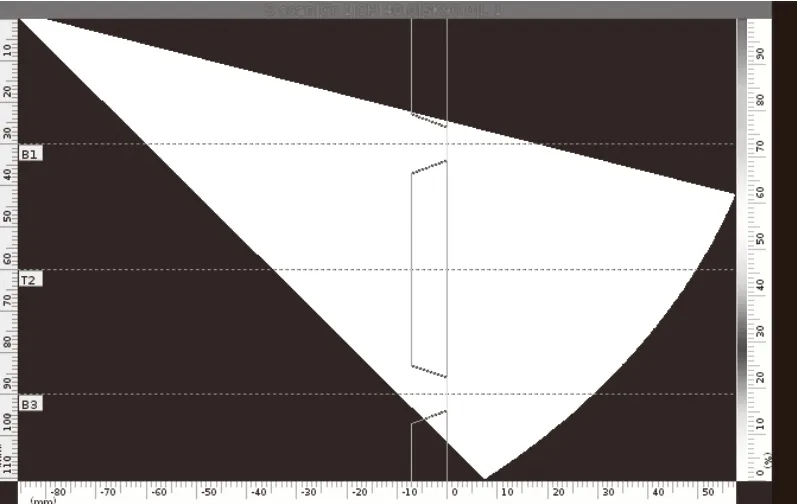

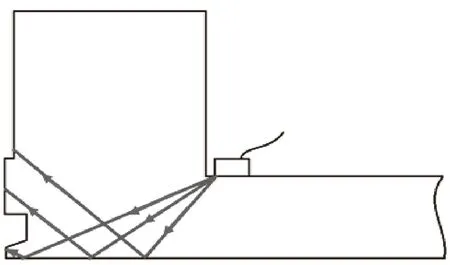

工件形状按VY型焊缝模拟,选择左单边坡口,钝边高度4mm、填充区高度7mm、填充区角度分别为0°和66.8°及工件厚度30mm,均按模拟试块实际尺寸设置。检测覆盖选取角度范围为40~73°,用一次波和二次波对待检测区域形成全覆盖,如图4 所示。

图4 扇形扫查声束覆盖图

2.4 检测系统的校准

在CSK-IA试块上完成声速和楔块延时的校准,然后用PRB-I试块上30mm深的横通孔校准灵敏度,完成检测系统的校准。

3 模拟验证

3.1 模拟试块人工缺陷的设计

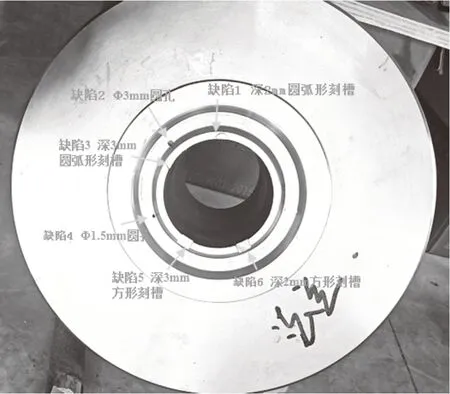

钢圈槽凸台内通道侧加工深度分别为2mm、3mm的两个圆弧形刻槽,模拟阀门内通道腐蚀;钢圈槽凸台上加工深度分别为2mm、3mm的两个方形刻槽,模拟钢圈槽凸台腐蚀;钢圈槽内加工孔径分别为Φ1.5mm、Φ3mm的两个圆孔,模拟钢圈槽腐蚀,如图5所示。

图5 模拟试块缺陷分布图

3.2 扫查图谱及缺陷分析

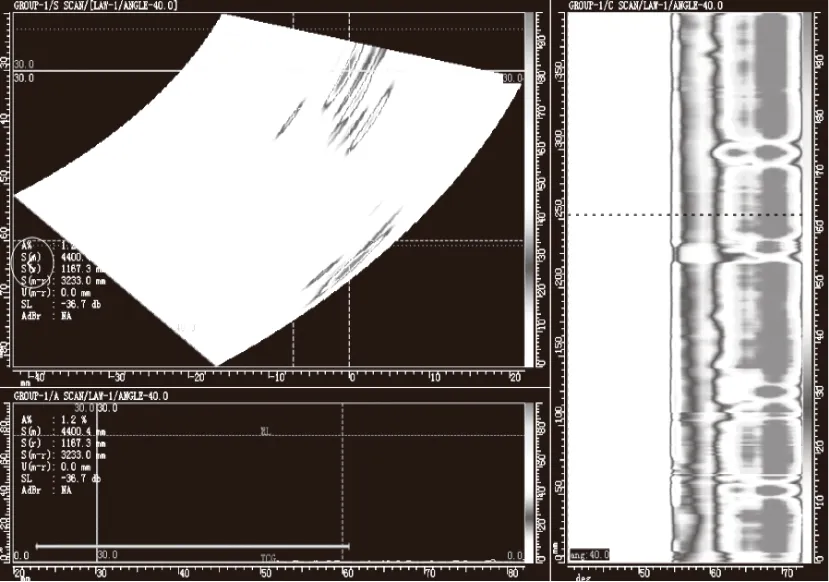

取无缺陷截面,其扇形扫查声束覆盖示意图如图6所示,无缺陷截面S扫图(如图7所示)作为 参考。

图6 声束覆盖示意图

图7 无缺陷截面S扫图

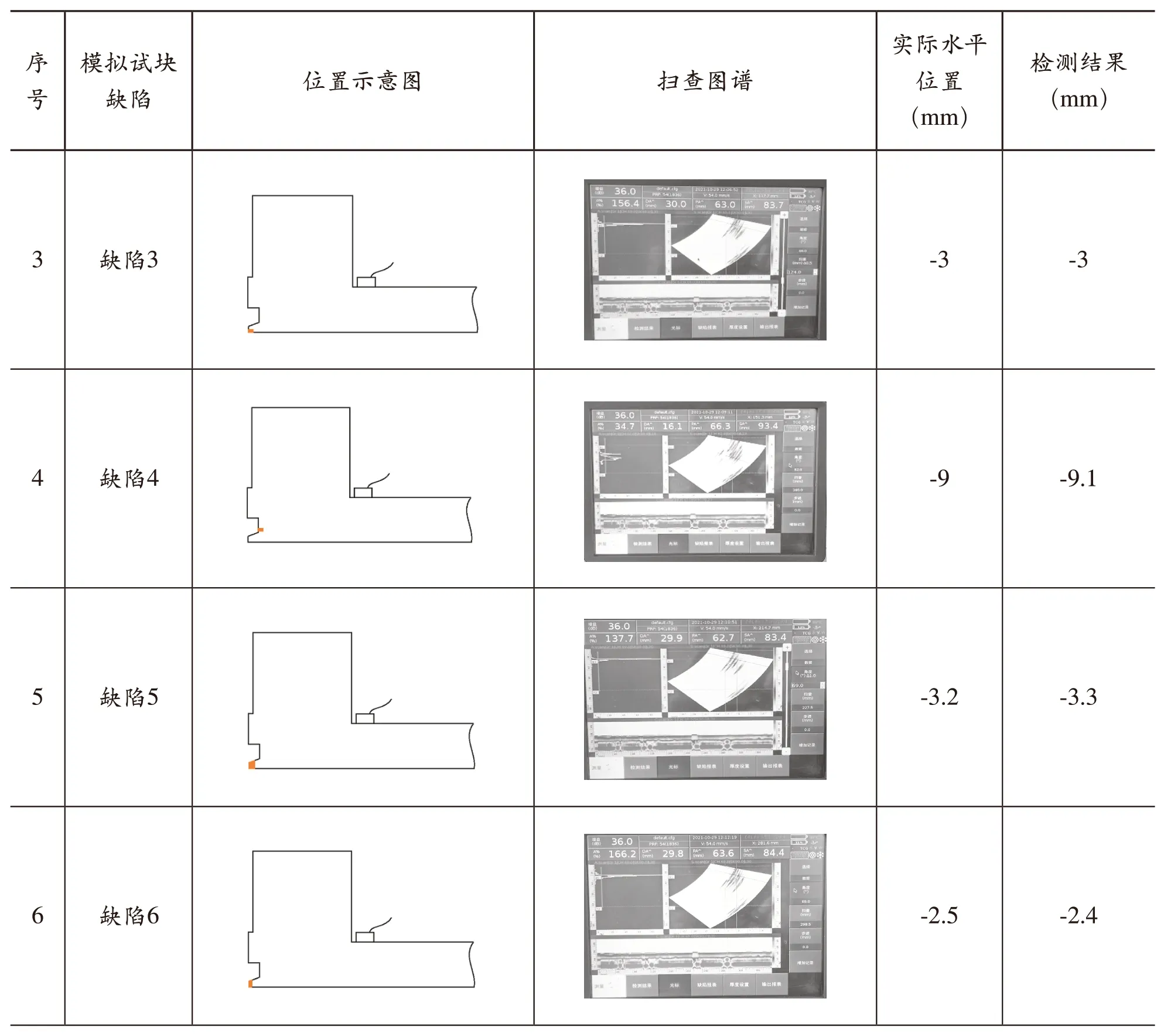

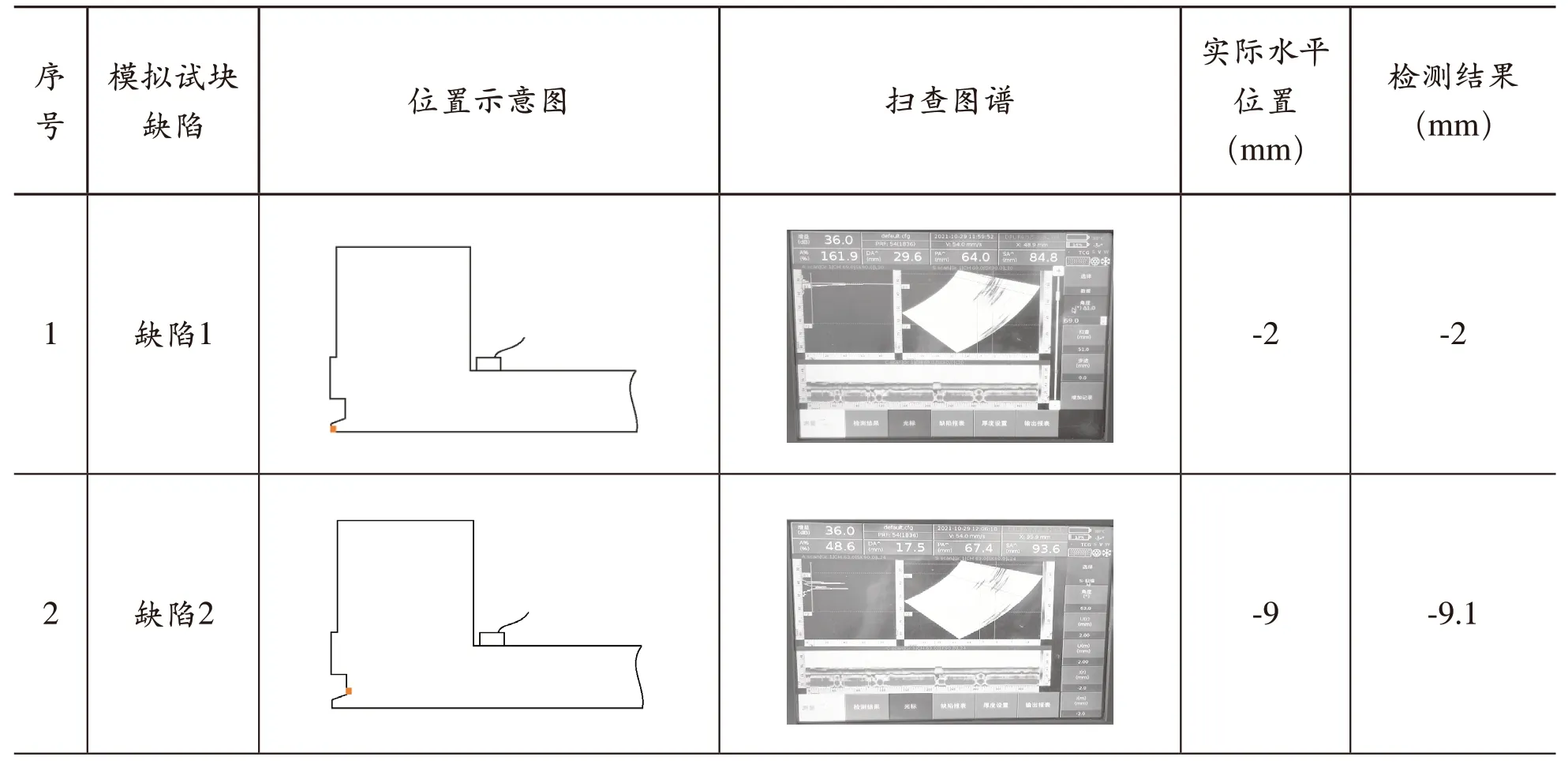

将扫查数据进行分析整理,并与实物逐一对比,得出表1所示缺陷图文结果:

表1 (续)

表1 数据分析比照

模拟试块上的人工缺陷已全部检出,缺陷的水平位置与实物相吻合。

4 结语

超声相控阵能有效的检测出集输管道和井口装置钢圈密封槽的腐蚀值。