可移动式输电线路变档距实验平台行驶特性研究

2022-01-17张宏煜方子帆傅志浩

张 栋 张宏煜 方子帆,3 傅志浩 刘 进

(1.佛山电力设计院有限公司, 广东 佛山 528000;2.三峡大学 机械与动力学院, 湖北 宜昌 443002;3.三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌 443002)

随着日常生产对供电可靠性要求的提高,带电作业技术在电力系统的运行维护及管理中的地位越来越重要.然而,目前大多数企业对带电作业技能培训以及技术创新的资源投入有限,不能满足日后带电作业技术创新的发展要求,不利于带电作业专业技能的整体发展[1-2].因此,针对不同杆塔确定档距与呼高尤为重要[3].本文设计的输电线路变档距实验平台是一种将轨道车辆和输电杆塔有效结合后形成的新型电力试验设备.为贴合实际工程需要,轨道车采用单电机驱动方式,即电机安装在传动轴中间,通过传动轴进行力矩的传输,结构上可以实现小型紧凑化、合理简单化,能够有效实现实验平台的即停即启.

研究轨行式移动平台诸多的行驶性能时,移动平台动力学研究对象的建模、分析与求解始终是一个关键性问题.移动平台本身是一个复杂的多体系统,外界载荷的作用更加复杂[4-5].研究的主要阻碍之一在于无法有效地处理复杂受力下多自由度分析模型的建立和求解问题[6].

计算机技术的迅猛发展,使得处理复杂问题的能力产生了质的飞跃.可视化多体动力学仿真分析软件ADAMS可以避免建立繁杂的系统微分方程,具有快速建模及仿真分析能力,通过此软件可对移动平台进行有效的运动学仿真分析[7-8].

1 平台功能与组成

实验平台的驱动方式通常包括自驱式和牵引式.在实际使用工况中,平台的行驶距离要求为50 m.采用卷扬机牵引驱动时,牵引绳索的拖曳会导致移动平台的启动及制动存在延时,极大地影响到平台的运动控制和安全性.而采用电机自驱式能够很好地实现平台的即停即启,从而实现档距变换.

输电线路变档距实验平台为配网带电作业技术的新方法、新工器具提供配套的实践验证场所,满足档距变换、杆型变换、安全可靠等功能和需求.

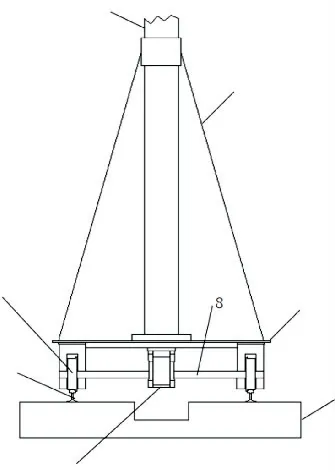

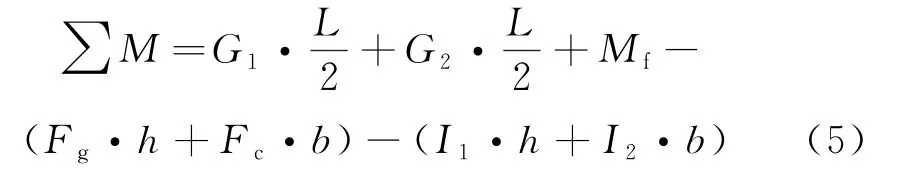

为满足实际工况要求,轨行式移动实验平台需保证运行平稳,满足可变档、变杆型的要求.移动实验平台主要包括输电杆、车体和轨道3部分,且输电杆与车体二者之间采用螺栓紧固连接.车体结构由车架、承压板、电机、减速器、传动轴以及车轮组成,可移动式输电线路变档距实验平台的结构功能如图1所示,具体结构组成如图2所示.

图1 实验平台结构功能图

2 平台关键参数设计

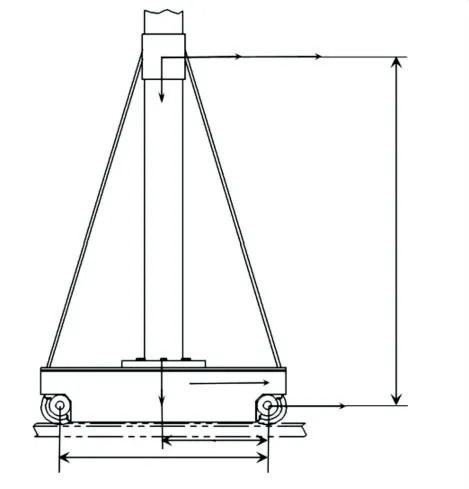

2.1 轴距与轮距设计

考虑到场地、环境、施工以及经济性,整个平台小车的设计控制在2.5 m×2.5 m 的范围之内.轴距越短,平台小车的抗风侧倾能力降低,平台小车的制动性能和操纵稳定性能会降低,还会给传动装置的布置带来问题且容易发生倒塔和坍塌现象.因此选择前轴轴距和后轴轴距为2 m,不仅满足环境施工条件,同时也可以防止整个平台的抗倾翻等问题.轮距的大小与平台小车的结构与布置有关,前后轮距取决于整个平台的宽度以及平台与滑轨之间运动机构有运动间隙且不发生干涉,因此选择前后轮距为2 m.

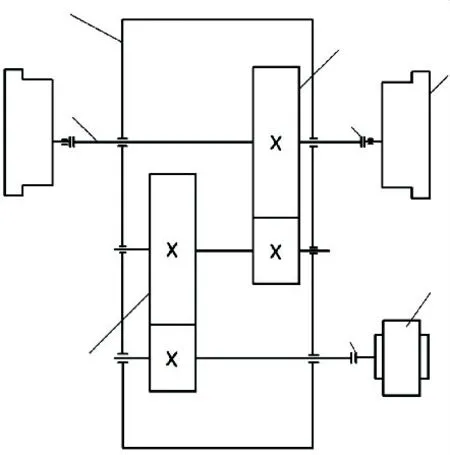

2.2 传动系统方案设计

整个平台小车的传动装置采用的是二级圆柱齿轮减速器,如图3所示.该方案结构尺寸小,传动效率高,适用于在较差的工作环境下长期工作.选择的电机转速为1 500 r/min,由电动机的满载转速nm和车轮的转速nw,可确定整个传动装置的总传动比,即:

⑩测量尺寸,调整“X磨损”的余量,再编辑程序,在G71之前加“;”,之后用1号刀精车一遍,最后用切断刀加工Φ19.5的槽,再加工R2的圆弧。

图3 二级圆柱齿轮减速器

在多级减速的传动装置中,其总传动比为各级传动比的连乘积,即:

计算出总传动比后,即可分配各级传动比.传动比的分配合理与否直接影响到传动装置的外轮廓尺寸、质量大小、润滑条件以及整个平台小车的工作能力等,所以合理分配传动比十分重要.依据设计手册,选取的二级圆柱齿轮减速器,取

式中:i1、i2分别为高速级和低速级的传动比,i为总传动比.

2.3 平台稳定性设计

输电线路变档距实验平台结合了输电线路工程和车辆工程.输电杆和车体在直线工况下运行时,由于整体质心高度升高,实际环境中存在风阻,必须考虑其整体稳定性,保证输电平台不会出现倾覆.移动平台受力情况如图4所示.

图4 移动平台受力图

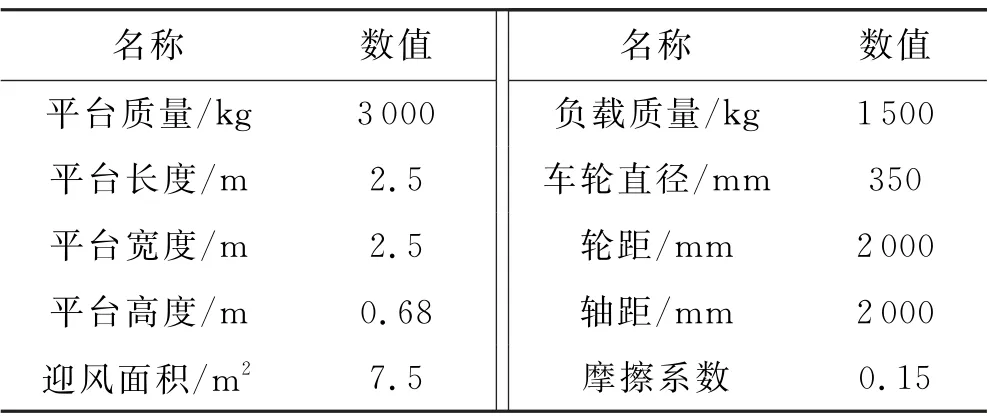

平台受风载和自重的作用,其抗倾覆稳定性校核计算式为:

式中:M为弯矩;G1为车体自重;G2为输电杆自重;L为车体轮间距;Mf为电机驱动力矩;Fg为输电杆所受风压;Fc为车体所受风压;I1为输电杆惯性力;I2为车体的惯性力.

其中:

查表得相应的杆塔风力系数C1=1.3;车体的风力系数C2=1.6;ρ为空气密度,正常的干燥空气可取1.293 g/L;A1为杆件的迎风面积;A2为车的迎风面积;v为物体与空气的相对运动速度.

3 虚拟样机仿真模型

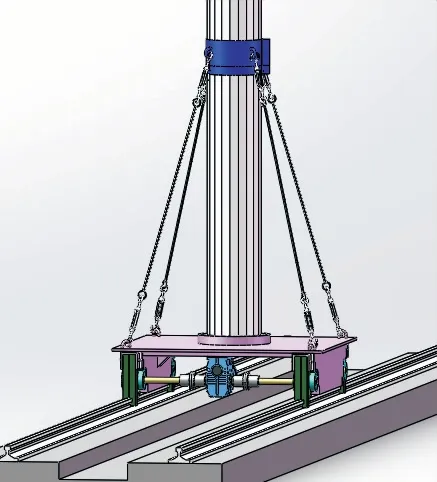

ADAMS具有非常强的线性和非线性动力学和运动学仿真功能,但是其建模模块尚待优化,尤其是对一些复杂的模型更显逊色.所以,有必要利用其它三维软件建立模型,并将其导入ADAMS中,将三维模型转化为多体动力系统模型以适应ADAMS 环境.根据设计方案的实际参数,利用Solid Works建立实验平台的三维实体模型,输电线路变档距实验平台三维实体模型如图5所示.

图5 输电线路变档距实验平台三维实体模型

由于对整车动力学的分析没有必要过多地关注车身之间结构的互联,因此可以对车辆的结构进行适当的抽象、简化,对整车动力学模型作出如下假设[9-11]:

1)主要考虑轨道移动平台是否能满足设计要求的功能和稳定性能,因此对影响这些研究性能的非主要因素可以进行简化,比如给传动轴一个旋转驱动,保证平台能够以设计速度在轨道上移动;

2)在整车系统中,零件均认为是刚体,在仿真分析过程中不考虑它们的变形;

3)不关注系统总成内各部分零件,只关注总体属性;

4)对于运动副的定位点,取其实际受力点,且忽略各运动副内的摩擦力.

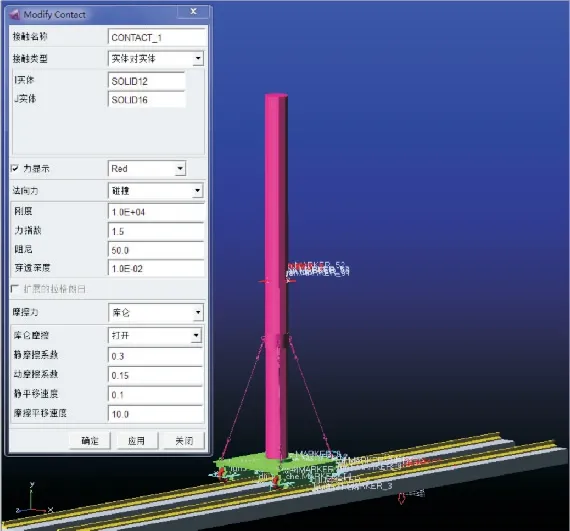

将三维实体模型进行必要简化,最终形成杆件、车体、车轮、轨道、地基4个组成部分,仿真构件几何形体的质量、质心位置、惯性矩等信息从零部件实体模型中提取.输电线路变档距实验平台虚拟样机模型如图6所示,平台整车的参数见表1.

图6 输电线路变档距实验平台虚拟样机模型

表1 平台整车的参数

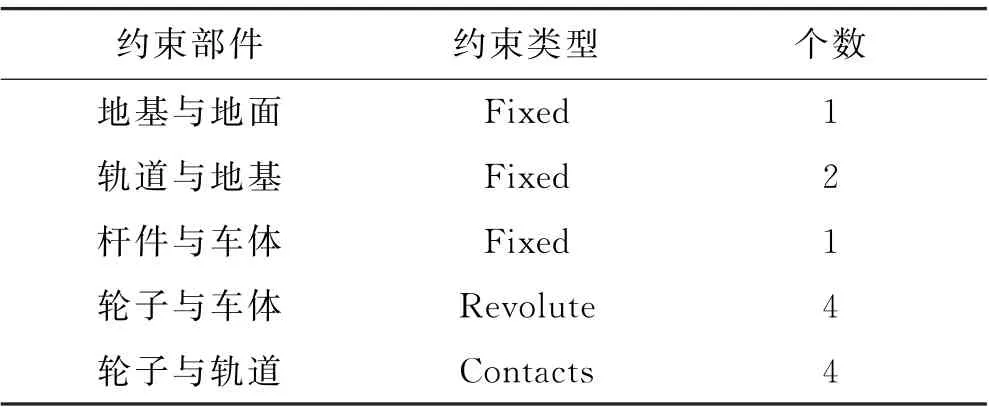

为了使各个相对运动的部分形成有机的整体,根据构件之间相对运动,在模型中利用ADAMS/view中的约束工具为各构件之间引入约束,其中添加多个固定副及转动副,轨道移动平台车的主要约束见表2.

表2 轨道移动平台虚拟样机主要约束

4 行驶特性分析

4.1 虚拟样机仿真

为了评估轨行式移动平台结构设计的合理性,发现设计中潜在的问题,对移动平台进行运动学和动力学仿真.观察所设计的移动平台在仿真时行驶是否顺利,在负载作用下以设计速度运行时是否会出现不平稳、倾覆等状况.

为模拟移动平台真实的行驶过程,在施加驱动时结合STEP函数实现移动平台在轨道上做出加速启动、平稳运行和减速停止等3 个动作.其格式为STEP(x,begin,initial value,End,Final value).它用一个二次多项式构造一个阶跃函数,其中x是独立变量,(begin,initial value)决定起始点,(End,Final value)决定终止点.输出移动平台沿轨道方向和垂直于轨道方向的位移和速度变化曲线,观察移动平台的速度和位移曲线是否符合设定预期,以检测移动平台运行是否顺利.

由图7可以看出,移动平台在平行轨道方向(Z轴向)上运行良好,位移和速度曲线基本符合预期设定,实现了加速启动、匀速行驶、减速停车3个阶段.这时的移动平台行驶速度约为18 m/min,符合预期设计时速5~20 m/min,保证了移动平台稳定的行驶特性.

图7 移动平台质心平行轨道方向(Z 轴)位移和速度曲线

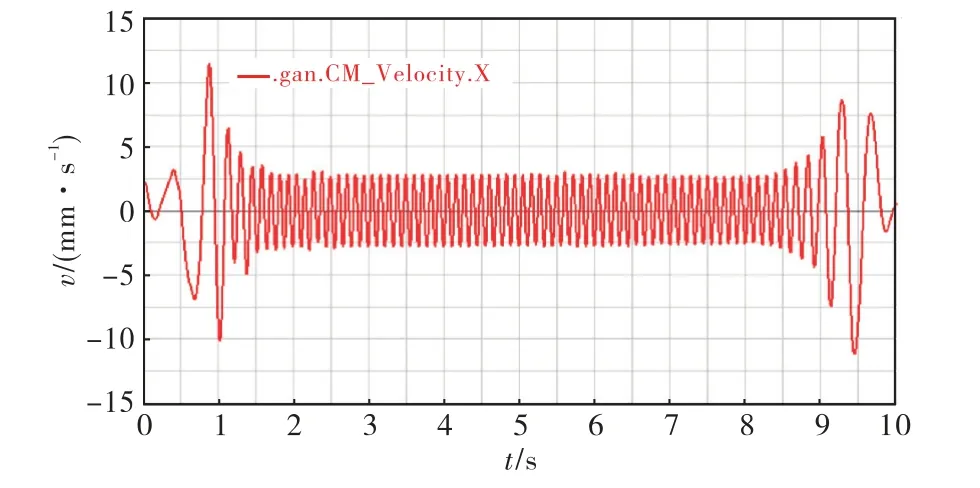

图8主要反映了移动平台上输电杆质心垂直轨道方向(X轴向)的速度变化.可以看出,输电杆在启动和停车阶段速度震荡幅度较大,中间平稳运行,符合预期,有轻微左右摇晃趋势,但总体在可控安全范围内.

图8 输电杆质心垂直轨道方向(X 轴)速度曲线

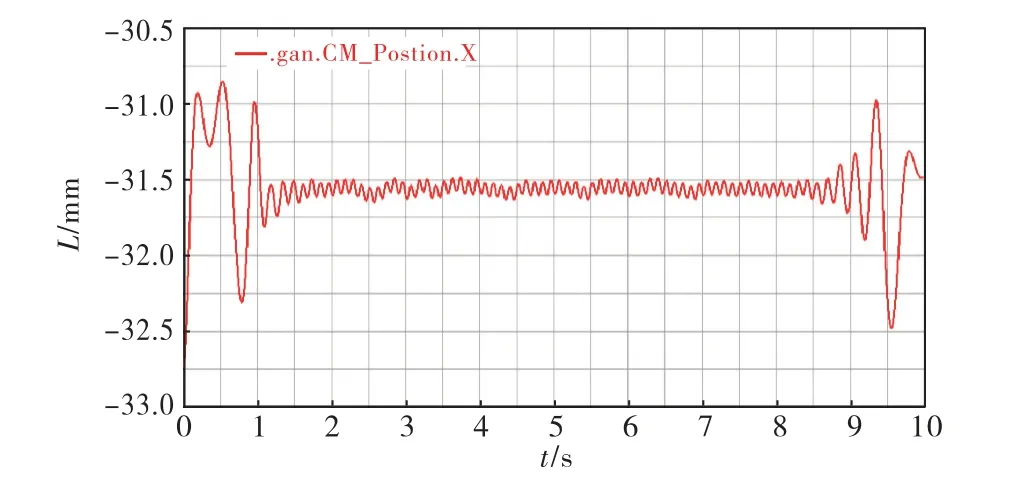

考虑到输电线路变档距移动平台的实际工作环境存在风载,移动平台在轨道上运行时的稳定性受到影响,需要研究所受环境风力下移动平台的横向位移量.模拟运行环境风载条件为8级风(v=20 m/s),在仿真过程中添加固定风载作用,得到输电杆质心横向位移.

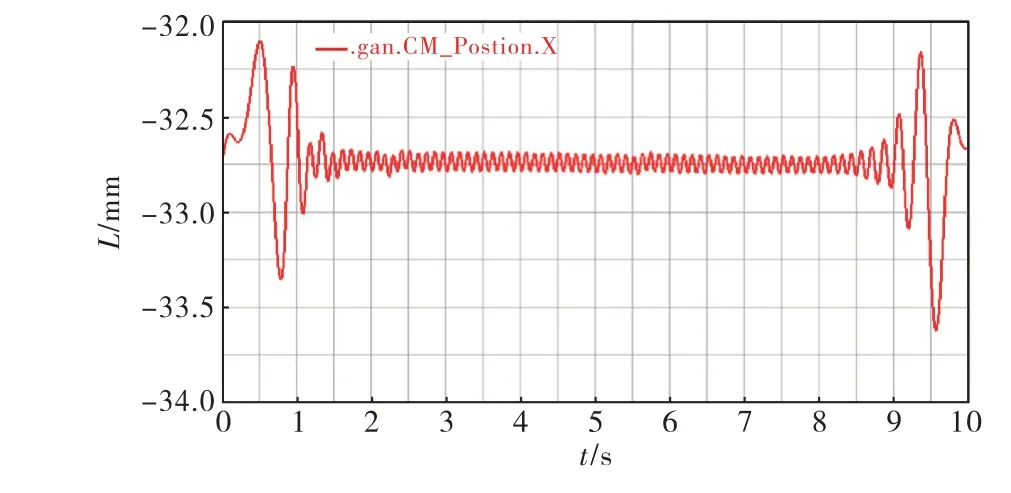

图9主要反映了无风载条件下输电杆质心垂直轨道方向(X轴向)的位移变化.可以看出,杆件并非笔直前行,在行驶过程中,只在启动和停车阶段时垂直于轨道的位移出现较大往复变化,最大横向偏移位移小于10 mm,匀速行驶阶段总体平稳安全,不会出现横向倾覆.

图9 无风载条件下输电杆质心垂直轨道方向(X 轴)位移曲线

图10主要反映了环境风速输电杆受风载作用垂直轨道方向(X轴)的位移变化.总体趋势与无风载作用时相近,最大位移偏移量依旧出现在移动平台加速启动和减速制动阶段,这也说明在实际运行过程中应加强移动平台启制动阶段的安全监测.输电杆质心开始时X轴向位置为X=—32.7 mm,匀速运行阶段输电杆质心始终在初始位置微弱震荡,且偏移量较小并呈稳定趋势,移动平台总体运行平稳安全.

图10 风载条件下输电杆质心垂直轨道方向(X 轴)位移曲线

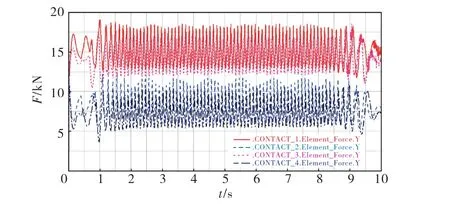

图11与图12分别反映了无风载条件下和风载条件下移动平台的4个车轮与轨道之间的法向接触力的变化.

图11 无风载条件下移动平台轮轨间的法向接触力

图12 风载条件下移动平台轮轨间的法向接触力

在无风载作用时,迎风侧的轮轨法向接触力(contact_2,contact_4)与背风侧的轮轨法向接触力(contact_1,contact_3)两者大致相等.在有风载作用时,迎风侧的轮轨法向接触力与背风侧的轮轨法向接触力两者不等;背风侧接触力大于迎风侧的接触力,符合实际运行情况.总体来看,不管是有风载还是无风载作用,车轮与轨道之间一直存在法向接触力,表明轮轨接触良好,不会出现脱轨现象,进一步验证了移动平台行驶特性良好.

4.2 物理样机验证

根据上述设计数据,在指定场地完成了输电线路实验平台物理样机的搭建,如图13所示.并根据现场工况进行物理样机的稳定性试验.

图13 输电线路实验平台物理样机

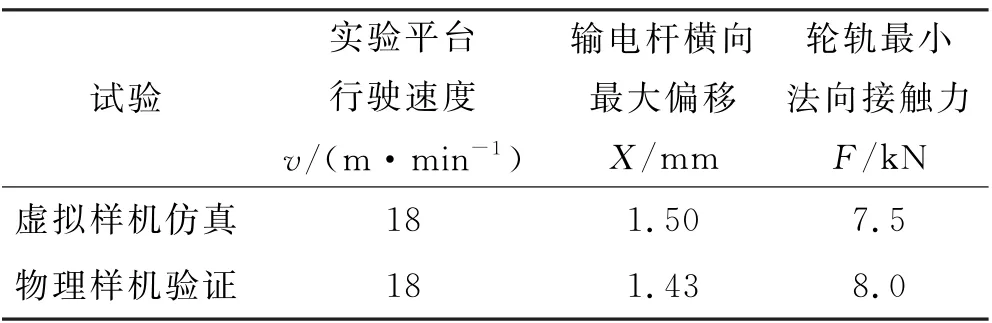

经实地测算,现场风速为19.3 m/s,通过电气柜控制实验平台行进速度为18 m/s,进而测算实验平台的运动特性,实验与仿真参数对比见表3.

表3 实验平台稳定性参数指标对比

由数据分析可知,虚拟样机仿真和物理样机试验结果相差无几,均满足稳定性要求.

5 结 论

根据输电线路变档距实验平台的功能需求,设计了可移动轨行式平台,利用Solid Works软件建立三维实体模型;基于虚拟样机技术,在ADAMS 环境下,建立了轨行式移动平台虚拟样机模型,并对其进行了运动学仿真.仿真结果显示,移动平台在特定工况下的行驶稳定性和安全性符合预期,验证了结构设计的合理性.虚拟样机模型的建立能够有效反映移动平台的行驶过程,可以方便、可视化地研究移动平台的动态力学性能,减少或部分代替物理样机试验,既缩短了移动平台的开发周期又降低开发成本,同时也能为参数优化等后续研究提供依据.输电线路变档距移动平台将输电线路工程和车辆工程结合在一起,为带电作业开辟了新的研究思路.