1060铝合金多道次ECAP变形行为及组织性能研究

2022-01-17袁峻池王晓溪高源洋井新宇黄晓晴

袁峻池,王晓溪,张 翔,高源洋,井新宇,黄晓晴

(1.徐州工程学院 机电工程学院,江苏 徐州 221018;2.江苏徐工工程机械研究院有限公司,江苏 徐州 221004;3.高端工程机械智能制造国家重点实验室,江苏 徐州 221004)

超细晶材料(Ultrafine grained materials,简称UFG)因其具有高强度、良好的塑韧性等优异的力学性能以及许多不同寻常的物理、化学性能,近年来成为材料科学领域的研究热点[1~2]。等通道转角挤压(Equal Channel Angular Pressing,简称ECAP)被公认为是当今制备块体超细晶材料最有效且最具工业前景的一种典型的剧烈塑性变形技术[3]。与传统塑性工艺相比,ECAP 最大优势在于试样的尺寸和形状在加工变形前后没有明显改变。因此,材料可在不改变径向尺寸的前提下实现多道次重复变形,以累积更高的等效塑性应变,从而细化材料内部组织结构,提高材料综合力学性能[4]。

模具结构和挤压道次是影响ECAP 变形过程及其材料组织性能的重要因素[5~6]。徐淑波等[7]研究了模具几何形状对纯铝ECAP 变形均匀性的影响,认为当模具外角为120°时,试样整体变形较均匀;洪浩洋等[8]对2024 铝合金进行室温8 道次挤压后发现,试样累积等效应变与挤压道次成正比关系;孙安娜等[9]研究了不同路径下6063 铝合金室温ECAP 变形规律,认为从变形效果来看,A 路径是最佳选择,但若考虑材料整体的均匀性,需采用BC 路径进行挤压。

本文以塑性较好的1060 铝合金为研究对象,采用有限元数值模拟软件Deform-3D,建立起120°模具BC 路径下1060 铝合金1~4 道次ECAP 变形有限元模型,研究多道次变形过程中材料的塑性变形行为,获得材料内部金属流动、挤压载荷、等效应变等场量的分布及变化规律。同时,在自行设计的ECAP模具上进行了实验验证,研究材料内部组织性能变化规律,以其为ECAP 工艺参数的优化及模具设计提供理论依据。

1 有限元模型的建立

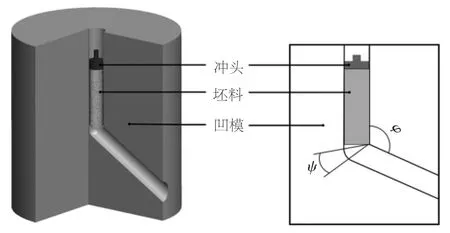

采用Pro/E 软件建立ECAP 变形几何模型,并将其导入至三维有限元数值模拟软件DEFORM-3D。材料选用程序自带的工业纯铝,坯料为塑性体,模具为刚体。采用四面体网格对原始坯料进行离散,网格数为30000。为获得良好的变形均匀性,多道次模拟选用BC 变形路径(相邻两道次之间将坯料沿固定方向旋转90°)。坯料与模具之间接触关系选用常剪切模型,摩擦因数为0.12,具体有限元模拟参数设置如表1 所示。本文最终建立的有限元模型如图1 所示。

图1 ECAP 变形有限元模型

表1 ECAP 变形有限元模拟参数设置

2 模拟结果分析与讨论

2.1 试样宏观变形

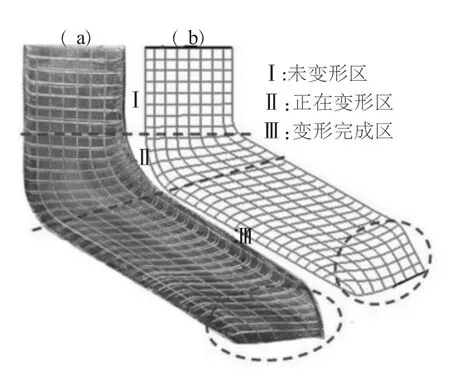

采用物理网格变形实验观察ECAP 变形过程中材料内部的金属流动变形规律。将原始坯料沿中心纵截面对称剖开,并在其表面划若干条等间距网格线,正方形网格尺寸为2mm×2mm,如图2 所示。

从图2 可以看出,ECAP 变形过程可分为三个阶段:

图2 坯料内部网格变形实验对比

(1)未变形区Ⅰ:该区域坯料位于入口通道内,未发生剪切变形。由于通道尺寸与坯料尺寸基本相同,坯料仅受到冲头挤压力和摩擦力作用,网格尺寸基本不发生变化;

(2)正在变形区Ⅱ:该区域坯料恰好通过模具转角,发生剧烈剪切变形作用,网格受剪切被拉长,由初始的正方形变成了平行四边形,

(3)变形完成区Ⅲ:该区域坯料完成ECAP 剪切变形,不断被挤入出口通道,类似于发生刚性平移,网格呈近似均匀平行四边形分布。

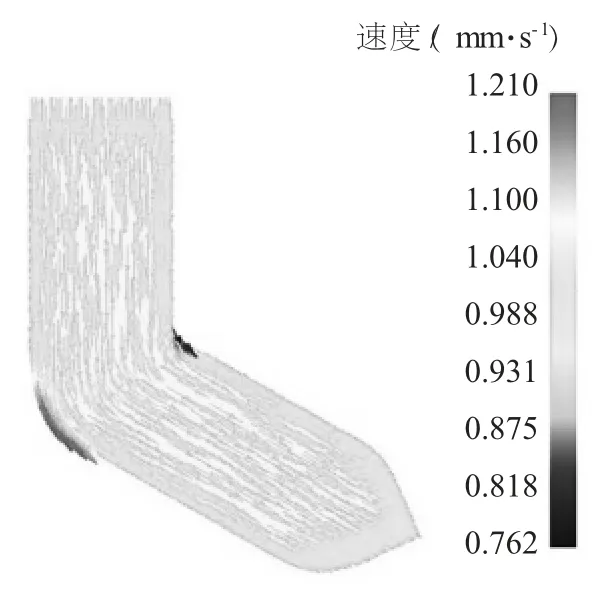

图3 给出了ECAP 变形过程中材料内部金属流动速度的变化规律。由图3 可知,ECAP 挤压过程中金属流动连续、平稳。由于受到摩擦力的影响[10],坯料靠近表面的部分与中心部位流速出现差异,金属流动方向有向下表面回转的趋势[11]。因此,变形后坯料头部出现了一定程度的倾斜,出现了“翘曲”现象。这点也可以从图2 的坯料网格变形特征中观察到(见图中圆圈所示),且模拟结果和挤压实物吻合度较高,从而证明了本文有限元模型的可靠性。

图3 ECAP 变形中流速变化图

2.2 挤压载荷

图4 为不同变形道次下1060 铝合金ECAP 变形过程的载荷—行程曲线。由图可知,各道次挤压载荷变化趋势基本相似,都呈现出“急速上升—缓慢增加—趋于平稳”的变化规律[12]。ECAP 变形初期,坯料头部首先进入转角,在此发生剧烈剪切塑性变形,挤压载荷急剧上升。随着变形量增大,坯料各部分依次连续通过转角剪切变形区,材料内部出现加工硬化,挤压载荷继续增大,但增幅变小。变形后期,随着材料不断被挤入模具出口通道,坯料与模具内壁之间的接触面越来越小,摩擦力逐渐降低,因此,挤压载荷略有下降,变形趋于平稳,直至变形结束。

图4 不同道次下挤压载荷的变化规律

从图4 还可看出,随着挤压道次的增加,载荷继续增大,但增幅逐渐减小,2 道次变形后变形逐渐趋于稳定。考虑这与坯料经多道次变形,应变累积达到一定程度后,材料内部出现动态软化现象有关。刘国心等[13]研究发现,高纯铝经BC 路径2 道次ECAP 变形后屈服强度和抗拉强度达到极值,随着变形量的增加,材料出现了应变软化,发生了动态回复和动态再结晶,这与本文上述研究结果较为相符。

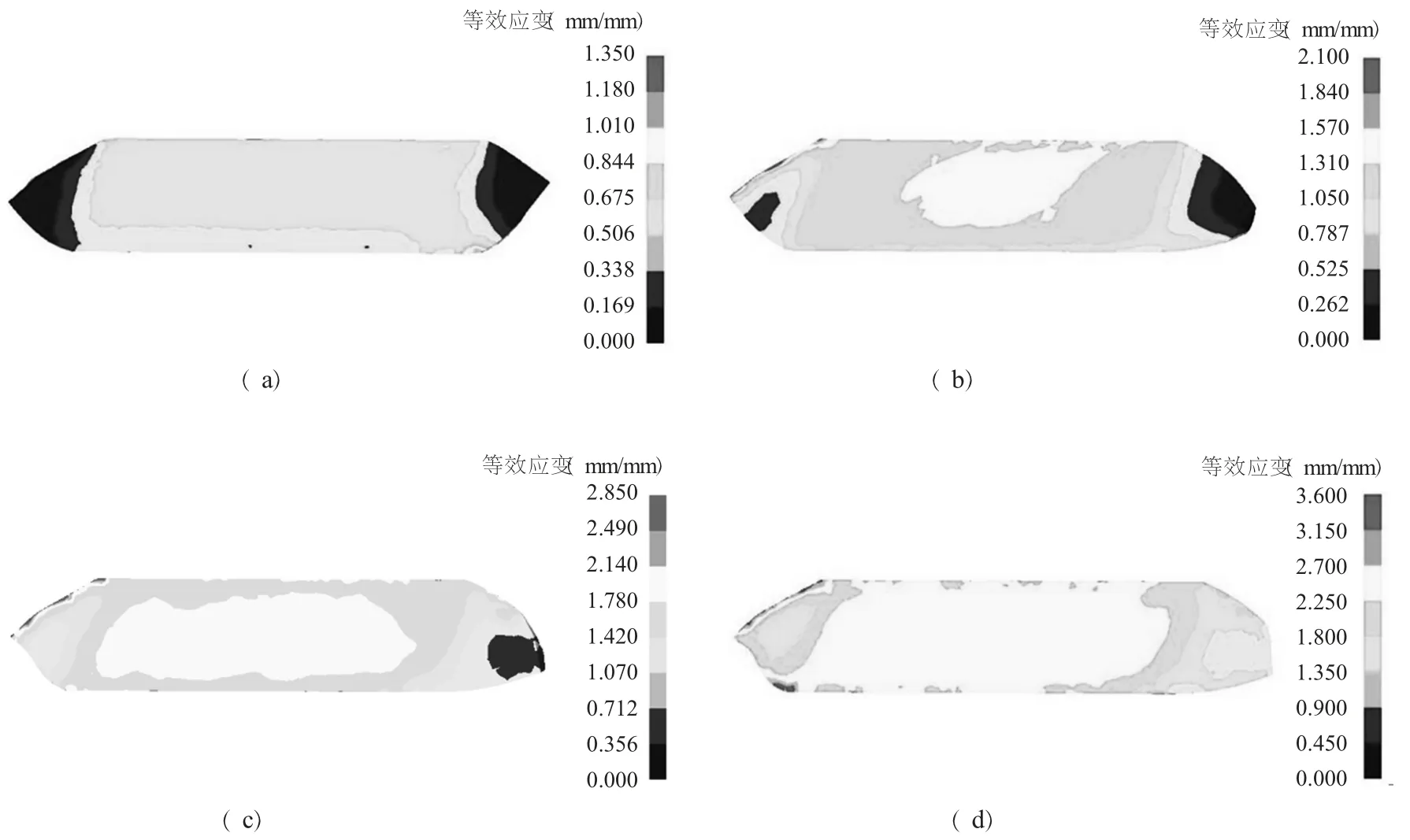

2.3 等效应变

ECAP 变形过程中,材料内部累积应变量的大小对其晶粒细化效果起着决定性作用。图5 为不同道次下坯料内部中心纵截面的等效应变的分布云图。

从图5 可以看出,坯料经ECAP 挤压变形后,除头、尾小部分区域存在变形不均匀外,材料内部形成了较大的均匀应变区。随着挤压道次的增加,坯料内部累积等效应变量增大,上、下表面应变梯度明显减小,变形均匀性也得到了明显改善。4 道次挤压后,坯料内部形成了一个稳定的均匀变形区,呈近似平行四边形分布,累积等效应变量高于2.5。

图5 不同道次下坯料中心纵截面等效应变分布云图

为准确地观察各道次变形过程中坯料内部的等效应变变化规律,利用点追踪的方法在中心纵截面上沿高度方向等距离选取7 个特征点(间隔为2 mm)进行追踪,如图6a 所示。由图可知,各道次下等效应变的变化及分布规律基本相似。受摩擦力影响,靠近坯料上、下表面区域累积等效应变量比中心部分略低,变形相对较小,这与图2 所示材料内部的网格变化规律相符。同时,随着材料变形道次的增加,等效应变累积效果逐步提高。

为更加直观地表征不同道次下坯料内部的变形均匀程度,引入变形均匀性系数α,并根据式(1)进行计算[14],其结果如图6b 所示。

式中:αmax为截面最大等效应变;αmin为截面最小等效应变;αave为截面平均等效应变。

从图6b 可以看出,随着ECAP 变形道次的增加,坯料变形均匀性系数不断降低,尤其是2 道次变形后下降最为明显,表明此时材料内部逐渐形成了稳定的变形区域,这与前述图4 所示的挤压载荷分布变化规律相一致。

图6 不同道次下追踪点等效应变及坯料变形均匀性

Iwahashi 等[15]在不考虑摩擦力的前提下,建立了ECAP 变形累积等效应变理论值N 与模具内、外角之间的关系式,如式(2)所示:

由式(2)计算出将各道次下坯料内部累积等效应变的理论值,并将其与本文的模拟预测值进行对比,结果如表2 所示。

表2 坯料中心纵截面等效应变值对比

从表2 可知,各道次下等效应变理论值与模拟预测值较为接近,平均相对误差约为5.86%。仔细观察表2 还可以发现,上述所有条件下的模拟预测值均大于理论计算值。考虑这与累积等效应变理论计算时忽略摩擦等因素的影响等有关,这一结果也与文献[16]中高建烨等人的研究结论较为接近。

3 实验验证

3.1 实验方法

为验证上述有限元模拟结果,进一步对工业纯铝ECAP 变形进行实验验证。实验材料为1060 铝合金退火态棒料,挤压坯料尺寸为ø15 mm×60mm。采用自行设计的120°ECAP 模具(图7),在YD32G—100型液压机上进行室温1~4 道次挤压变形。实验前,采用MoS2—石墨复合润滑剂对坯料表面和模具内壁进行润滑,以降低坯料与通道之间的摩擦力,确保坯料能顺利挤出。具体实验工艺参数与前述表1 所设置的模拟参数完全一致。变形结束后,利用线切割沿各道次坯料横截面取样,制备成标准金相试样,在MDS400 倒置金相显微镜上进行金相组织观察。采用德国KB30S 型全自动维氏显微硬度试验机进行硬度测试,在试样中心区域附近等距离选取5 个测试点,取其平均值作为该条件下所测试样的硬度值。

图7 坯料在ECAP 模具内的实物图(1/2)

3.2 微观组织

图8 为不同变形条件下1060 铝合金的光学微观组织。从图8 可以看出,初始态1060 铝合金为原始铸态组织[17],晶粒粗大且尺寸不均。一道次ECAP挤压后,材料在转角处受到剧烈塑性剪切变形,晶粒沿剪切方向被显著拉长,发生细化和破碎,组织分布具有一定的方向性,与水平挤压方向约成45°[18]。随着挤压道次增加后,材料内部累积应变量增大,剪切特征更加明显,晶粒继续得到细化[19]。4 道次变形后,剪切带更加狭长,晶粒细化效果十分明显,光学显微镜下已难以分辨出晶界。

图8 不同道次下ECAP 变形试样的金相组织

3.3 显微硬度

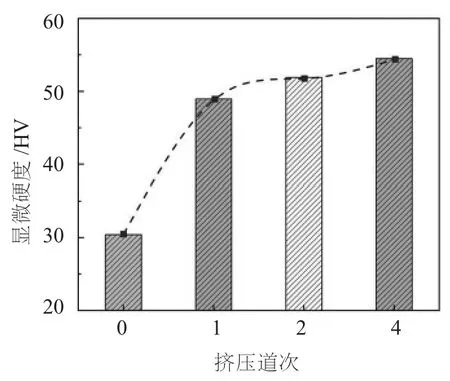

图9 为不同变形道次下1060 铝合金平均显微硬度的变化规律。从图中可看出,1 道次挤压后,材料显微硬度值显著提高,表明ECAP 变形过程中材料内部发生了剧烈的剪切塑性变形。由Hall-Petch 公式[20]可知,材料这一强化现象与其内部晶粒细化效果密切相关。随着挤压道次的增加,材料显微硬度值继续增大,但增幅不断减小。2 道次变形后,显微硬度逐渐趋于饱和,这与材料内部出现动态软化现象有关。经4 道次ECAP 挤压后,1060 铝合金平均显微硬度值从初始退火态30.42 HV 增加至54.50 HV,增幅高达79.2%,材料力学性能得到大幅提升。

图9 各道次下平均显微硬度的变化规律

4 结论

(1)ECAP 变形过程中,坯料在转角处发生剧烈的纯剪切变形,头部出现了翘曲现象,挤压载荷呈现“ 急速上升—缓慢增加—趋于平稳”的变化规律。1 道次ECAP 挤压后,材料内部形成了稳定的均匀变形区,累积应变约为0.613。

(2)随着挤压道次的增加,挤压载荷继续上升但增幅逐渐变小,2 道次后基本趋于稳定;材料内部累积等效应变不断增大,且应变均匀性得到显著改善。4 道次变形后,坯料内部等效应变量约为2.628,内部的均匀性系数为0.068。

(3)1060 铝合金经多道次ECAP 变形后,组织沿剪切方向被拉长,大量晶粒发生细化和破碎。同时,材料力学性能得到改善,显微硬度硬度值从初始退火态30.42HV 增加至4 道次变形后54.50HV,增幅高达为79.2%。