镍基高温合金热处理工艺研究进展

2022-01-17蒋立鹤黄云峰胡浩帆鲍海波

蒋 倩,蒋立鹤,黄云峰,胡浩帆,鲍海波

(1.江苏省船舶动力系统零件先进制造工程技术中心,江苏 南京 211121;2.南京中远海运船舶设备配件有限公司,江苏 南京 211121;3.中远海运特种运输股份有限公司,广东 广州 510630)

镍基高温合金是我国产量最大、使用量最大的一种高温合金[1],其是以镍为基体(含量一般大于50%),在650~1000℃的温度范围内具有优异的抗热腐蚀性能、高温抗氧化能力,良好的疲劳性能和断裂韧性以及优异的抗蠕变性能[2,3],能够在高温条件下长时间稳定工作,现已成为航空航天、运输、航海及核电工业领域不可替代的重要材料,被广泛应用于涡轮盘、燃气轮机等重要零部件的制造[4]随着国内装备制造业产业化结构的转型升级,其对镍基高温合金的性能要求也在不断提高。热处理工艺作为提高合金韧性及抗蚀性能,消除应力与软化,提高强度有利手段之一,已成为镍基高温合金不可或缺的重要工序[5]。因此,本文对镍基高温合金热处理工艺研究现状进行了总结,并对目前镍基高温合金热处理工艺的最新进展情况进行了介绍。希望能够为读者进一步了解镍基高温合金热处理工艺提供参考。

1 镍基高温合金热处理工艺研究现状

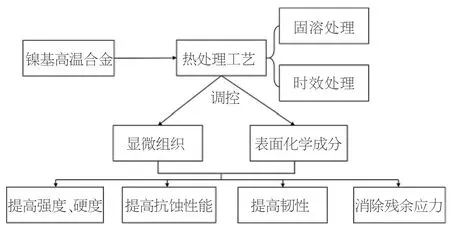

如图1 所示,镍基高温合金热处理工艺是指镍基高温合金材料在固态下,通过加热、保温和冷却的方式,以获得预期组织和性能的一种金属热加工工艺,探究热处理工艺对合金的微观组织的影响,寻求最佳的热处理制度,对提高合金的高温性能有着积极的意义。其中,时效处理与固溶处理作为两种主要的镍基高温合金热处理方式,近年来,国内外学者对其进行了较为深入、系统的研究。南京汽轮机厂王增友等[6]根据对GH145 合金零件性能的要求,采用了1135±10℃×2h 微量风冷固溶处理,845±10℃×24h 时效,炉冷至720±10℃×24h 时效后空冷。通过这种一次固溶、两段时效的方法,获得了较为满意的综合力学性能及持久性能。中科院金属研究所宁礼奎等[7]针对一种含Re 的新型镍基单晶高温合金,研究了不同热处理对其组织和性能的影响。通过差热分析法确定合金的固相线和液相线温度,由金相测试法测出该材料的初熔温度,最终确定了该合金最佳热处理制度。宁夏大学李维银等[8]在研究一种基于Nimonic 263 合金基础上开发的新型镍基高温合金长期时效后的组织稳定性及高温性能时发现,合金长期时效过程中,析出相的种类和硬化相γ′相是合金组织稳定性的量度,同时,γ′相的析出及粗化是影响高温合金在长期时效过程中力学性能的主要原因之一。冶金工业部钢铁研究总院龙正东等[9]研究了不同热处理制度对GH4169 合金力学性能、组织的影响,研究发现,当固溶处理的温度较低时,γ′相会不完全溶解并形成大小不均的γ′相共存的组织,从而可以阻止晶粒的长大,提高合金的塑性和强度。而时效温度较低,时效时间较长时,γ′相含量能够得到提高,从而合金的强度提高,塑性降低。太原理工大学林万明等[10]研究了750℃~1050℃下长期高温时效对Ni3Al 基高温合金沉淀强化的影响,结果表明,在不同温度时效处理一定时间后,在镍基高温合金中γ′相呈球形分散在γ 基体上;时效温度越高,γ′相越粗化,镍基合金的拉伸塑性越高,屈服强度越低;时效时间越长,合金的屈服强度越高,但当时效时长大于1000h时,屈服强度逐渐降低。沈阳工业大学田素贵等[11]对等温锻造GH4169G 合金进行了不同条件热处理和蠕变性能测试,发现经过直接时效和一次固溶,两次时效的标准热处理后,合金中的δ 相都呈现出颗粒状或针状。直接时效可减缓合金应力集中、延迟裂纹的萌生与扩展;而标准热处理可削弱晶界的结合强度,并促使晶界处裂纹的萌生与扩展。中国石油大学宋宜四等[12]以Inconel718 镍基合金为研究对象,对不同热处理制度下合金的微观组织、力学性能及耐蚀性能之间的关系进行了研究,发现随固溶温度的升高,合金中δ 相不断溶解,当固溶温度升至1020℃时,δ 相完全溶解。同时,合金的硬度随固溶温度的升高而降低,时效后的硬度与前期固溶处理温度密切相关,呈现出随固溶温度升高,时效后合金的硬度值先升高后降低的趋势。此外,经固溶处理的Inconel718 合金耐腐蚀性略优于经固溶+时效处理的合金材料。江苏科技大学朱治愿等[13]以某内燃机排气阀用镍基合金为研究对象,研究了三种不同热处理制度(T1:850℃×4h,AC.+730℃×4h,AC.,T2:704℃×24h,AC.,T3:760℃×16h,AC.)下,该合金的室温力学性能变化情况。研究结果表明,T1 制度下合金硬度最高,为347HV10,T1、T3 制度下合金室温抗拉强度均大于1200 MPa,T2 制度下延伸率最佳,大于30%,适用于塑性要求高的工况。北京工业大学李宪等[14]在研究固溶处理时间对镍基高温合金中Re、Ru 元素分布和微观形貌的影响时发现,固溶处理时长对Re、Ru 元素分布影响显著,当固溶时长为1h 时,Re、Ru 元素均存在明显偏析;当固溶时长为20h 时,两者偏析情况明显改善。此外,固溶处理时长由1h 延长至20h 后,合金中γ′相形貌更规则,立方度更好。浙江大学赵新宝等[15]研究了固溶处理对某镍基单晶高温合金微观组织和偏析的影响,发现合金铸态组织中存在明显的成分偏析,而提高最高固溶温度可有效降低合金的成分偏析,同时能够一定程度增大时效处理后的γ′相尺寸。

图1 镍基高温合金热处理工艺示意图

2 镍基高温合金热处理工艺最新进展

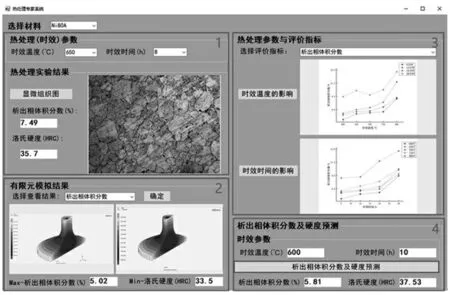

重庆大学权国政等人将有限元数值模拟与热处理工艺相结合,深入研究了热处理工艺参数对Ni80A 高温合金大型船用柴油机气阀力学性能的影响,基于Ni80A 热处理试验结果,建立了析出相与合金硬度的对应关系,进一步基于大量数值模拟分析结果建立了热处理专家系统。图2 为该热处理专家系统操作界面,其主要包括气阀件热处理实验结果查询、气阀件热处理有限元模拟结果查询、热处理参数与评价指标、析出相体积分数及硬度预测4 个方面,图中区域1 为气阀件热处理实验结果查询模块,区域2 为新气阀件热处理有限元模拟结果查询模块,区域3 为热处理参数与评价指标模块,区域4 为析出相体积分数及硬度预测模块。

图2 热处理专家系统操作界面

研究热处理工艺参数对Ni80A 高温合金大型船用柴油机气阀力学性能的影响,将有限元数值模拟与热处理工艺进行深入结合,对实际生产中工艺参数调控、工件质量控制都有着重要意义。同时,在很大程度上节省了工程技术人员在数据管理、方案设计方面花费的时间,可以为镍基合金热处理工艺向自动化、高效化发展起到推动作用。

3 结语

本文主要对镍基高温合金热处理工艺研究现状进行了总结,并对目前镍基高温合金热处理工艺的最新进展情况进行了介绍。目前,随着国内制造业产业化结构的转型升级,其对镍基高温合金的性能要求也在不断提高,作为提高镍基高温合金性能的热处理工艺也在不断发展,其发展趋势如下:

(1)将热处理工艺与镍基高温合金工件制造过程中其他工艺相结合,提高各工艺间的匹配度,以使合金材料的各方面性能状态得到提高。

(2)目前对镍基高温合金固溶处理与时效处理方面进行的研究较多,其他方面的镍基高温合金热处理工艺少有较为深入、系统的研究,需要进行更多相关研究。

(3)进行镍基合金在服役和热处理过程中相转变机制的相关研究对提高对合金的认识,改善合金性能有着巨大帮助,需要进行更加深入的研究。

(4)计算机数值模拟作为有效的工艺设计辅助手段,可以与热处理工艺相结合,为制订热处理工艺和开发新型热处理技术提供科学依据。与传统试验相比,它具有成本低、灵活高效的优势。但是,目前受制于技术的限制,热处理数值模拟的准确度有限,只能起到辅助指导的作用,有待相关学者进行长期、深入的研究。

(5)一些新型热处理工艺具有其特有的优势,能够有效提高合金的综合性能,未来在镍基合金热处理方面的应用将会越来越广泛。