高效精密伺服泵控液压冲床控制系统研究与设计

2022-01-17乔礼惠

乔礼惠

(扬力集团 江苏国力锻压机床有限公司,江苏 扬州 225009)

锻压工艺生产的工件具有效率高、质量好、重量轻和成本低等特点,被愈来愈多地用来代替切削工艺和其他工艺,使得锻压机械设备在机床中所占的比重也愈来愈大,其中又以机械压力机和液压机为代表[1]。机械压力机的优点是运行速度快,工作效率高,缺点是工作行程固定不可调节,并且严禁过载运行,一般只用于冲裁下料、冲孔等[2];液压机的优点是工作压力大,工作行程可以自由控制调节范围广,并可在任意位置输出全部功率和保持所需压力,缺点是运行速度较慢,效率不高,但却可以完成机械压力机的绝大部分工作,通用性比较强[3]。公司研发制造的高效伺服泵控液压冲床融合扬力集团推向市场多年并已成熟化产品CP1 系列开式单点高性能机械压力机和YGMK 伺服门式液压机的优点,既具有机械压力机运行速度快、工作效率高的特点,又具有液压机工作压力大、工作行程调节范围大等特点,还能通过油缸设置机械可调节装置确保下死点重复定位精度,并充分利用伺服高响应、转速无极可调等特点,实现在压制过程中的缓冲作用,机床可广泛应用于链条及拖链行业的铆接、压印等工艺。

1 机床结构型式

机身结构同CP1 系列开式单点机械压力机,采用钢板焊接“C”型整体结构,导向仍采用矩形六面导tht轨,同时融入液压机的泵站、油缸、电气控制等传动控制系统,机床工作台操作空间仍采用三面敞开式,从而使得操作者能够从前面、左面和右面接近模具,操作比较方便。机床外形三维图如图1所示。机械压力机是通过飞轮传动系统把电动机的运动和能量传递给曲轴,使曲轴做旋转运动,并通过连杆使滑块产生往复运动,从而实现冲压加工所需的运动及动力要求。液压机是利用液体压力能传递能量,通过伺服电机运转带动油泵运转进而把油液从油箱抽出供给插装阀系统,再通过各种执行元件组成的传动控制系统来实现油缸的运行及控制功能。将机械压力机的机械结构和液压机的传动控制系统有效结合起来,实现伺服泵控液压冲床的结构型式及性能要求。

图1 机床外形图

1.1 主油缸

主油缸采用子母镶套式增速油缸结构,通过驱动子缸保证滑块的快速运行,使滑块快下不再仅仅依赖滑块重量并能确保下行速度可调节控制,更能实现滑块快下转工进的平稳过渡,待滑块压制到工件后再通过对主缸施加所需要的压力便能得到工件成型所需的力。为满足滑块下死点的重复定位精度,在油缸活塞杆端部设置有机械可调定位装置,等同于机械死挡块作用。油缸结构如图2 所示。油缸活塞杆表面经过严格的热处理,导向部分硬度在HRC45 左右,同时主密封件采用由进口原料制作的低摩擦阻力、耐高压的新型YX 型密封圈,另外活塞杆的运动导向采用非金属耐磨环,可避免因金属接触而造成的拉缸现象。

图2 油缸结构型式

2 系统构成

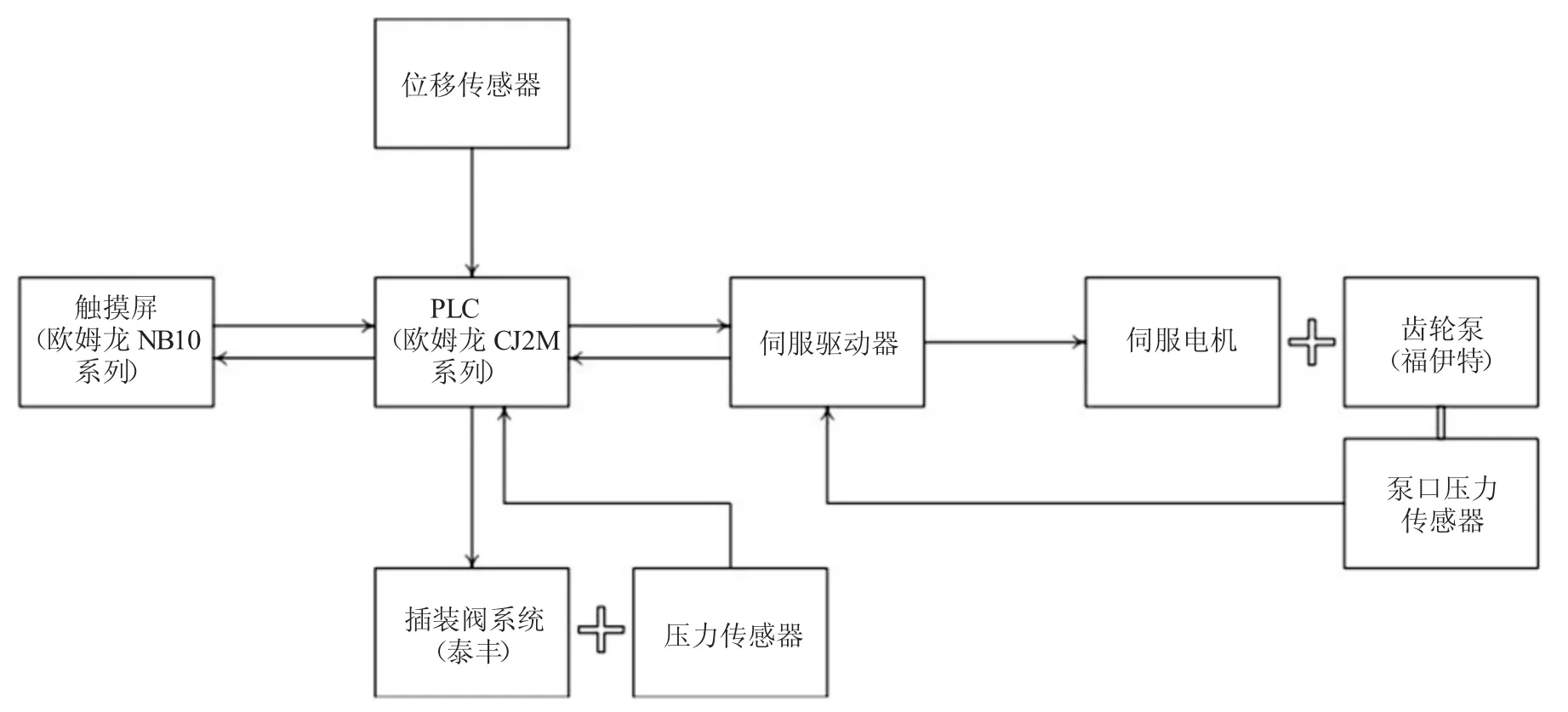

如图3 所示,该液压冲床的控制系统主要由六个主体部分组成:欧姆龙公司的CJ2M系列PLC 及NB10 触摸屏、埃斯顿公司PRONET 伺服电机组、德国福伊特公司的齿轮泵、德国巴鲁夫公司的磁致伸缩尺、意大利杰佛伦公司的压力传感器、济宁泰丰公司的插装阀系统。整套控制系统并预留有20%的I/O 点以及DeviceNET、Profibus 等总线接口,便于连接外围自动上下料及检测设备,实现机床的无人化操作。通过扩展Ethernet 单元,可进行远程监控和远程编程。

图3 控制系统框图

2.1 液压系统

液压系统采用先进的插装阀集成结构,阀芯为锥阀,密封性能好,且动作灵敏;插件通油能力大,抗污染能力强。液压原理如图4 所示。油泵出油口设置有插装阀C5、调压阀F1、电磁阀YV8 以及用于压力检测和显示的压力表及压力传感器,当需要油泵供油驱动油缸动作时,电磁阀YV8 得电动作,插装阀阀芯关闭,油泵出口压力的大小可通过调压阀进行调整,同时可在调试状态下使伺服电机旋转运动并通过手动操作电磁阀YV8 可进行油泵好坏的排查。滑块快下时电磁阀YV1、YV5 得电工作,分别打开插装阀C2 和C4 的阀芯,其中C2 阀芯打开可使得油液进入小油缸中,由于小缸容积小,相同容积的液压油能够使的小油缸推动主缸活塞前进更大的行程,配以滑块的自重使得滑块快下时的速度更快从而提高工作效率,C4 阀芯打开实现油缸下腔与油箱连通,大缸上腔通过充液阀从油箱补油。慢下过程电磁阀YV1、YV2、YV6 得电工作,油泵油液同时供给小缸和大缸,同时油缸下腔有压力支撑,从而实现慢速下行、建压。工件压制完成后实现卸压、回程动作,卸压时电磁阀YV2、YV3、YV7 得电动作,回程时电磁阀YV4、YV7 得电动作。

图4 液压原理图

2.2 电气控制系统

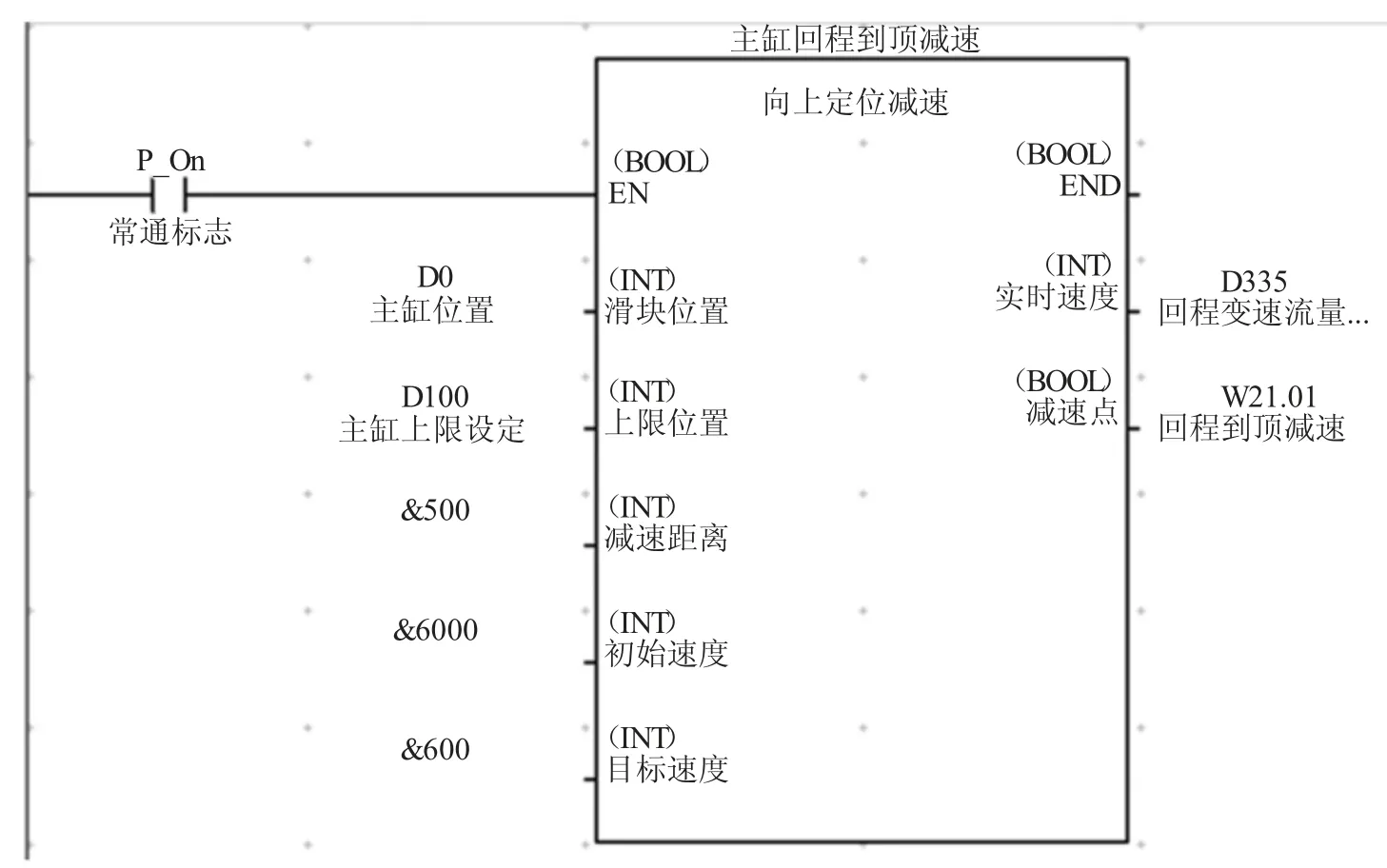

在滑块运行过程中PLC 直接取位移传感器和压力传感器的信号并进行运算,当系统需要的流量发生变化时,电机的转速将跟随流量指令的大小而改变,使得油泵的输出流量发生变化,即真正做到“要多少给多少”的控制,实现速度的无级调整及转换的平稳性。在滑块刚接触到铆接零件时可继续输出大流量确保最高速度运动,随着铆接深度的加深此时将逐步减小流量的输出,也就是将滑块的运行速度逐步减慢,运行过程中需一直保持输出力恒定,待到完全铆接位置后停止,在此过程中采用控制曲线设置实现运行速度逐步递减,以满足铆接的工艺要求。控制曲线功能块如图5 所示。另外在滑块回程到上限位时也采用同样的逐步递减控制曲线,可实现滑块回程到上限位的平稳停止且无反弹。

图5 控制曲线功能块

2.3 伺服泵组

伺服泵组主要由南京埃斯顿ProNet 系列伺服驱动器、EDB 系列伺服电机和德国福伊特齿轮泵组成,是由伺服驱动器根据接收到的压力、流量双闭环信号控制伺服电机驱动齿轮泵的液压动力系统。其具有优异的伺服控制算法,当压力未建立时,采用流量控制建立压力;而当压力已经建立后,采用PI 调节控制油压,使之稳定在给定值。驱动器具有RS485 通讯接口,通过专用软件可在电脑上进行所有参数的编辑、传送、比较以及初始化,还能实时监控所有的输入/输出信号、当前报警及系统状态等,同时也具备实时采集压力和流量的波形,便于调试和分析,对于系统调整、操作来说非常方便快捷。

3 模具保护措施

对于冲压频次较高的模具,一般均需设置保护装置。以往这种大缸中套小缸结构通常采用压力检测发讯的方式作为保护,具体做法是通过滑块运行到设置位置后对小缸上腔的压力检测判断后再决定是否往大缸中进油建压,这种方式对位移传感器、压力传感器的灵敏度以及控制系统的处理速度要求比较高,相应的设计成本也居高不下。我们的设计方案是通过增加机械连杆结构的同时可对行程位置进行标定,因为下行过程都是通过小缸推动活塞杆运行,此过程中小缸的压力可进行调节做到刚好能推动油缸活塞杆运行但又不足以因废料等原因造成模具的损坏,在滑块到达压制固定位置时触动连杆机构,从而控制大缸上腔的建压阀迅速打开,油液开始往大缸和小缸上腔同时供油,建立高压大吨位,实现压制工作,并满足模具的保护控制。

4 结论

将开式单点机械压力机的机械结构与伺服泵控液压机的液压、电气控制相结合制造出的液压冲床,不但具有机械压力机运行速度快、工作效率高等特点,还具有液压机工作压力大、运行平稳、工作行程可以自由控制调节范围大等特点,是将两者的优点有效结合在一起的一种新型锻压设备。子母镶套缸结构的应用不但提高滑块运行效率,而且可通过在活塞杆端部设置机械可调节装置满足滑块下死点的重复定位精度要求;对于高效率运行方式结合自动化外围装置可实现无人化操作;通过增设模具保护措施,有效减少模具的维修工作量,提高生产效率。应用伺服控制的高响应特点对运行控制曲线进行合理分析、规划、设置,特别是做到运行速度的无级调整,增加缓冲功能,不但能满足铆接工艺的要求,还能实现挤压、压印等特殊工艺要求。