激光BPP 值与切割质量的关系研究

2022-01-17戴树晶吴许祥丁庆伟陈金盛

戴树晶,吴许祥,丁庆伟,陈金盛,卢 源,田 径

(1.江苏亚威机床股份有限公司,江苏 扬州 225200;2.江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

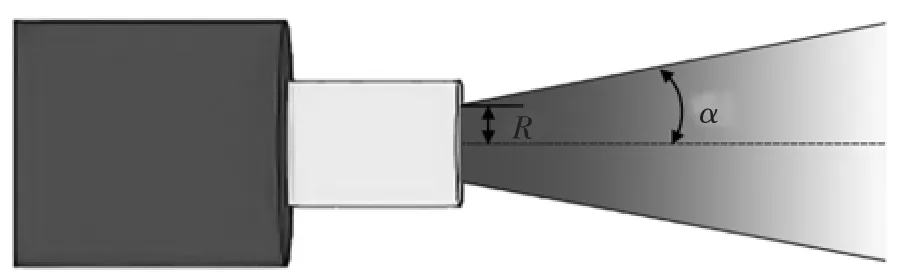

BPP(Beam-parameter product)是用来衡量光纤激光器光束质量的重要参数之一,它直接影响着精密加工和宏加工的质量[1]。BPP=ω0·θ,ω0是束腰半径,ω0=光纤芯径/2=r;θ 是远场发散角度,θ=α(mrad)。如图1 所示。BPP 可以直观地利用束腰大小和远场发散角求得。

图1 激光束腰半径和远场发散角示意图

例如:对于100μm 芯径激光器而言,BPP 值为3.0 时,ω0=100μm/2=0.05,此时α=3/0.05=60mrad=3.438°(1rad=180°/π=57.3°,1°=π/180≈0.01745 rad)。

对于目前使用较多的100μm 芯径激光发生器,其BPP 值一般在3.3~4.0 之间,其中ω0为恒定值。故当激光器BPP 值越大时,θ 发散角度越大;BPP 值越小时,θ 发散角度越小。

1 不同激光芯径对应不同BPP 值的范围

不同芯径的激光器,其光束质量BPP 值也有所不同,激光切割常用的激光器芯径为50~200μm。其BPP 值如表1 所示。

表1 不同芯径激光器的BPP 值

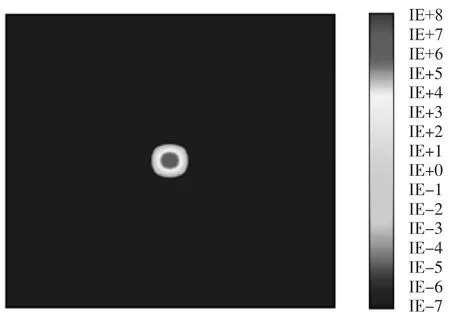

2 不同BPP 值对应激光能量分布模拟仿真研究

2.1 BPP=3.0

其非相干辐照图如图2 所示。

图2 非相干辐照图(BPP=3.0)

2.2 BPP=3.5

其非相干辐照图如图3 所示。

图3 非相干辐照图(BPP=3.5)

2.3 BPP=4.0

其非相干辐照图如图4 所示。

图4 非相干辐照图(BPP=4.0)

以6kW 激光器/F200 切割头为例,当BPP 值由3.0 增大到4.0 时,在离焦量=0 位置的光束分布,峰幅照度由1.1866×107watts/cm2降低到1.1553×107atts/cm2,以此说明在同等离焦量下,BPP 值越大,光斑直径越大,单位面积上的能量越小。

3 对碳钢板切割质量的影响

3.1 碳钢板切割的焦点要求

以碳钢板亮面切割为例。覆盖到板材表面光斑直径≥割嘴出气气流直径。同样的切割条件下,焦点越高,切割断面粗糙度越低,纹路越轻,效果越好。所以从理论上分析碳钢板切割的焦点要求:照射到板材表面光斑直径≥割嘴出气气流直径。但过高的焦点会导致激光烧坏割嘴,所以要根据实际情况,合理设置焦点位置。

3.2 实际切割效果要求分析

以12kW 激光器/F200 切割头为例,氧气切割25mm碳钢板,使用D1.6 割嘴,离焦量设定为+13mm。

当BPP 值=4.0,离焦量设定为13mm 时,切割间隙1.0mm,激光照射在板材表面的光束半径≈0.8337212,即光束直径≈1.6674424mm>割嘴直径1.6mm,如图5 所示。此时碳钢板氧气切割效果较好,同时也可保证割嘴不被激光烧坏。

图5 NSC 光束模拟(BPP=4.0)

若BPP 值=3.3,离焦量设定为13mm 时,激光照射在板材表面的光束半径≈0.6132118,及光束直径≈1.2264236<割嘴直径1.6,如图6 所示。此时碳钢板氧气切割效果不佳,纹路较重。

图6 NSC 光束模拟(BPP=3.3)

此时若想要BPP 值=3.3 时的碳钢板氧气切割效果与BPP 值=4.0 时一致,离焦量需要增大297.17319-292.09695≈5mm(13+5=18mm,PROCUTTER 切割头最高焦点位置为+15mm),如图7 所示。此时超出切割头调焦范围,需增加散热环工装增大离焦量。

图7 NSC 光束模拟(BPP=3.3)

4 对不锈钢切割质量的影响

4.1 不同功率激光器的不锈钢负焦切割能力上限

通常情况下,不锈钢切割分正焦脉冲和负焦满功率切割两种。

(1)使用正焦脉冲切割,切割效果稳定,对于直角的切割效果有显著提升,切割断面不容易分层,常用于对较厚不锈钢的切割,但切割面下表面纹路较为粗糙,且因为使用脉冲切割,减少能量吸收,故切割速度较慢。

(2)使用负焦满功率切割,切割速度较快,切割面纹路均匀,断面较好,但切割能力有限(随着激光器功率增大而提升),常用于中薄板切割(表2)。

表2 负焦满功率切割

4.2 不同BPP 值下不锈钢切割效果对比

12kW 以下的IPG 激光器出厂BPP 值一般为3.5 左右,当BPP 值低于3.5 时,远场发散角变小,此时照射在板材表面的光束直径变小,相同功率激光发生器下峰幅照度能量更高,对于不锈钢的切割能力有明显提升;当BPP 值高于3.5 时,与之相反,远场发散角变大,此时照射在板材表面的光束直径变大,相同功率激光发生器下峰幅照度能量变低,对于不锈钢的切割能力会明显下降,更多表现在切割速度变慢,切割断面分层严重等(图8)。

图8 不锈钢负焦满功率切割断面效果对比

4.3 解决方案

当BPP 值>3.5 时,光束远场发散角变大,同等离焦量下,照射在板材表面的光束直径变大,光束峰幅照度能量变低,不锈钢切割速度下降,切割中厚板断面出现分层现象。

(1)改用F200 切割头,以此来缩小同等离焦量下,照射在板材表面的光束直径,增大光束峰幅照度,解决断面分层。

(2)改用正交脉冲切割方式加工。

5 不同BPP值下切割头选型总结(以6kW 为例)

(1)BPP=3.0~3.3 时,客户业务以中薄板和不锈钢为主,选用F150/F200 切割头;客户业务以厚碳钢板为主,选用F150 切割头。

(2)BPP=3.4~3.6 时,客户业务以中薄板和不锈钢为主,选用F200 切割头;客户业务以厚碳钢板为主,选用F200 切割头。

(3)BPP>3.7 时,客户业务以中薄板和不锈钢为主,选用F200 切割头;客户业务以厚碳钢板为主,选用F150/F200 切割头。

6 结论

通过模拟仿真+实际切割测试相结合的方法,不仅找到了不同BPP 值对激光切割质量的影响因素,而且针对不同工况总结了最佳的问题处理方法,同时整理并建立完整的数据库。目前,我们也可以根据客户现场实际加工工况,合理搭配激光器+切割头组合,发挥出最佳效果。