基于CZM的FRP约束空心组合柱的承载性能预测

2022-01-17谢桂华朱宇杰陶子安

刘 炀,谢桂华,朱宇杰,严 鹏,陶子安

(江苏大学 土木工程与力学学院,江苏 镇江 212013)

钢管混凝土组合结构因其独特的力学性能优势,在土木工程结构中得到广泛应用[1-2].这种组合形式既可以防止钢管过早出现局部屈曲,又可以通过钢管约束混凝土,提高组合柱承载性能.尽管该类结构具有优良的抗压和抗剪性能,但在海洋平台导管柱、大跨桥梁主塔和输电塔等某些特定工程中,因减轻结构自重、铺设电缆和设置检修通道等的需要,必须采用空心柱的截面形式.同时,侵蚀环境下结构耐久性、耐疲劳及延性等要求也需进一步提高.鉴于以上考虑,采用FRP外包混凝土空心柱的组合形式可能成为最具潜力的选择之一.

目前相关研究大多是围绕FRP约束实心组合柱展开的[3-5],而FRP约束空心组合柱的研究成果相对较少,且主要集中在试验研究方面[6-7].此外,部分研究者借助数值分析方法,对FRP约束空心混凝土柱结构响应和承载性能的主要影响因素和规律进行了探讨[8-9].S.B.TALAEITABA等[8]数值分析了FRP材料的类型和层数、混凝土强度、长径比等因素对极限应力和应变的影响.A.RAZA等[9]数值研究了GFRP约束混凝土组合柱在轴压荷载和偏压荷载下荷载和挠度的变化规律.这些成果多以有限单元法为基础,假定FRP和钢管之间均采用“tie”连接,忽略FRP层和钢管之间的滑移.

为此,考虑到FRP和钢管之间存在空隙和初始损伤,以及界面可能出现的相对位移,笔者拟采用内聚区模型(CZM)模拟界面状态,在此基础上,分析FRP约束空心钢管混凝土组合柱的承载性能.

1 基于CZM的数值分析方法

1.1 CZM的界面处理

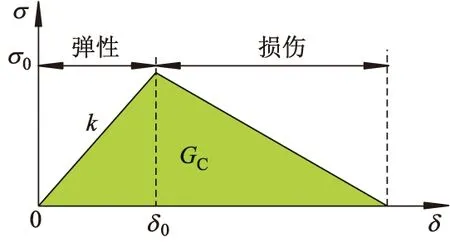

内聚区理论模型被广泛用于脆性和延性材料的裂纹拓展行为的研究,该方法通过沿粘结区逐渐减小刚度来引入破坏机制.最初单元处于零应力状态;随着荷载增大,逐渐达到极限状态,粘结区可能出现3种破坏模式,即模式Ⅰ(拉伸分离)、模式Ⅱ(剪切滑移)和混合模式.

CZM是在2个相邻单元之间嵌入1层有限厚度的内聚单元,以构成内聚区.Cohesive单元破坏过程示意图如图1所示.Traction-Separation准则示意图如图2所示.根据界面本构关系(见图2)实现对结构响应的数值模拟,其中GC为断裂能,σ0和δ0分别为损伤起始时对应的拉应力和位移,k为粘结单元界面初始刚度,D为损伤变量.

图1 Cohesive单元破坏过程示意图

图2 Traction-Separation准则示意图

1.2 FRP约束组合柱有限元模型

FRP约束空心钢管组合柱由FRP管、钢管及混凝土3部分组成.基于CZM建立FRP约束空心组合柱的有限元模型,即混凝土和钢管的模拟采用C3D8R单元,FRP管采用S4R单元,钢管和混凝土间的界面使用surface-to-surface接触,摩擦系数取值0.3[10].

为揭示加载过程中的FRP粘结界面状态,FRP和钢管间的界面采用内聚区模型,以COH3D8单元进行模拟.采用柱顶位移控制的方式加载,边界条件为柱底面完全固定,其他表面为自由边界.数值模拟在ABAQUS平台上进行,FRP约束空心钢管混凝土柱有限元模型如图3所示.

图3 FRP约束空心钢管混凝土柱有限元模型

1.3 材料本构关系

表1 FRP材料性能参数表

2 模型有效性验证

为验证上述模型的有效性,对实心钢管混凝土柱(CFST1)、空心钢管混凝土柱(CFST2)、1层GFRP约束的空心钢管混凝土柱(1HA4)、3层GFRP约束的空心钢管混凝土柱(3HA4)和5层GFRP约束的空心钢管混凝土柱(5HA4)等5种类型组合柱进行数值分析.数据来源于文献[12-13],主要结构参数和材料性能参数见表2.其中,D为试件外径,t为钢管厚度,h为试件高度,d为内径,fy为钢管的屈服强度,fcu为混凝土立方体抗压强度,n为GFRP层数.

表2 验证模型柱的截面尺寸和钢管性能参数表

有限元模型模拟的极限荷载值与试验的极限荷载值对比结果如表3所示.由表3可知,有限元模型模拟的极限荷载值与试验结果接近,平均相对误差为5%,最大相对误差绝对值为11%.可见,模拟误差均在工程允许范围之内.

表3 数值模拟与试验的极限荷载值对比结果

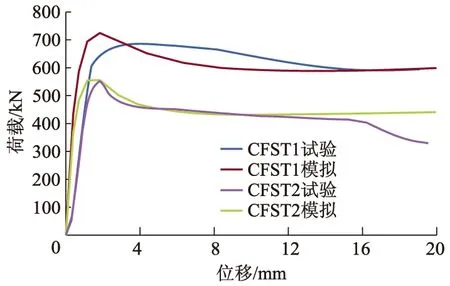

实心钢管混凝土柱试件CFST1和CFST2的荷载-轴向位移曲线对比情况如图4所示,CFST1和CFST2试验曲线和模拟曲线弹性阶段基本吻合,CFST1的荷载-位移曲线在塑性阶段略有误差.

图4 CFST1与CFST2轴向荷载-位移曲线对比

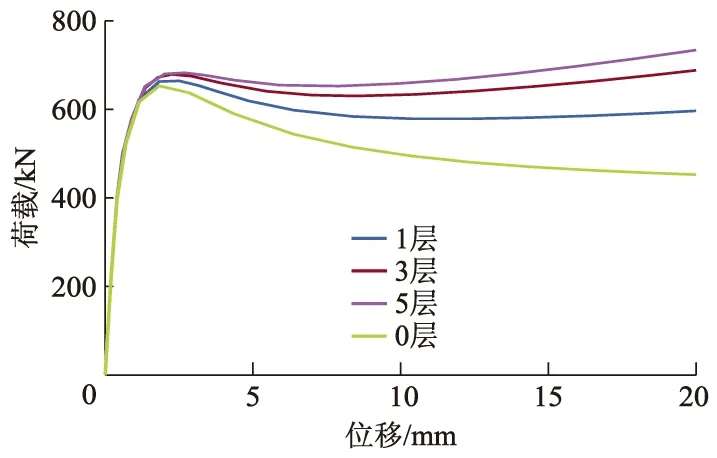

GFRP约束的空心钢管组合柱1HA4、3HA4和5HA4的荷载-轴向位移曲线对比如图5所示.由图5可知:1HA4的试验曲线和模拟曲线吻合;3HA4和5HA4的模拟值在弹性阶段略低于试验值,在塑性阶段模拟值超过试验值.总体上,荷载-位移曲线的数值模拟曲线与试验曲线的变化趋势基本一致.

图5 1HA4、3HA4和5HA4轴向荷载-位移曲线对比

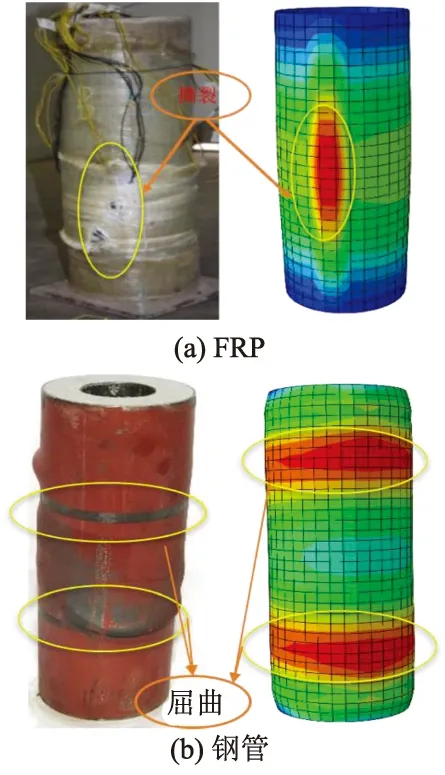

将模型的破坏模式和试验结果进行比较,结果如图6所示.由图6a可知,试验与模拟结果中,FRP材料破坏均出现在组合柱中部位置,有明显的“胀裂”现象.由图6b可知,钢管靠近两端的位置应力较大,容易出现局部屈曲现象.

图6 试验和模拟中失效模式的对比

根据以上极限荷载、荷载-位移曲线、失效模式的对比结果可知,上述组合柱的数值模拟结果与试验结果吻合较好,说明该建模方法适用于该类结构的力学性能分析.

3 参数分析与优化

3.1 混凝土强度

为了研究不同强度等级的混凝土对GFRP约束空心钢管组合柱轴压性能的影响,混凝土强度分别取C30、C40、C50和C60等4个等级.不同混凝土等级组合柱的荷载与轴向位移关系曲线如图7所示.

图7 不同混凝土等级组合柱的荷载-位移曲线

由图7可知:组合柱初始刚度趋于一致;随着混凝土强度增加,极限荷载由688 kN逐渐增大到778、880和977 kN,分别提高了13%、28%和42%;随着混凝土强度增加,组合柱延性有明显的下降.

为研究GFRP和钢管界面间的相对位移,在数值模型中选取组合柱径向位移最大处的单个Cohesive单元,得其界面层间位移如图8所示.

图8 不同混凝土等级组合柱Cohesive单元层间位移云图

C30、C40、C50和C60等4个强度等级混凝土对应的单元顶部和底部的相对位移分别为0.460、0.506、0.559和0.593 mm.可见,随着混凝土强度的提高,GFRP和钢管之间的相对位移也不断增加.这可能是由于混凝土强度的增加导致混凝土脆性增大,混凝土和钢管的协同作用导致钢管的径向位移增加,从而使得钢管和FRP之间的界面层间位移增大.这一结果同时说明,随着核心混凝土强度的增大,FRP粘结界面的变形随之增大,FRP脱粘失效或发生破断的风险也增大.

3.2 空心截面形式

依据等截面法,组合柱的空心部分分别采用三角形、正方形和椭圆形截面的形式,替换了上述模型中圆形截面.4类空心截面组合柱荷载-轴向位移对比如图9所示.不同空心截面混凝土的应力云图如图10所示.由图9可知:三角形和正方形空心截面的组合柱荷载分别为610 kN和613 kN,两者差距几乎可以忽略;圆形和椭圆形空心截面组合柱荷载分别为644 kN和646 kN,两者差异也较小.但是,前两类组合柱荷载比后两类组合柱小了5%.究其原因,主要是由于三角形和正方形的顶角处存在应力集中现象,导致混凝土先发生开裂,从而引起组合柱荷载的下降(见图10a、b);圆形和椭圆形的内边界使混凝土中应力分布更均匀,因此荷载也相对更大(见图10c、d).这一对比说明,空心柱采用光滑边界或者对其内边界进行圆角处理,有利于优化应力分布,进而提高其承载性能.

图9 不同空心截面组合柱荷载-位移曲线

图10 不同空心截面混凝土的应力云图

图11为不同空心截面组合柱Cohesive单元层间位移云图.由图11可知:正方形和三角形空心截面组合柱界面位移分别为0.449 mm和0.435 mm,两者近似相等;圆形和椭圆形的组合柱界面层间位移分别为0.461 mm和0.568 mm,两者相差较大.可见,正方形和三角形空心截面组合柱的尖角区首先开裂,导致了荷载和塑性下降,极限应变较小,故当达到极限状态时,其对应的界面位移也较小.这些对比结果说明,截面形式的优化可以抑制轴压条件下GFRP和钢管之间界面损伤的发展.

图11 不同空心截面组合柱Cohesive单元层间位移云图

3.3 FRP材料类型及层数

为研究FRP材料的类型及其层数对组合柱荷载的影响,分别采用不同层数的GFRP和CFRP材料进行建模,两者的荷载-轴向位移曲线分别如图12、13所示.

图12 不同GFRP层数下组合柱荷载-位移曲线

图13 不同CFRP层数下组合柱荷载-位移曲线

由图12、13可知:FRP材料的加固对峰值荷载的提升影响并不明显,但是对提升极限荷载具有较大的影响;没有FRP约束的组合柱在位移终点的极限荷载为453 kN;当GFRP的层数由0层增加到1、3和5层时,极限荷载分别增加到665、688和734 kN,相对于无FRP约束的情况,分别提高了31%、52%和62%;当CFRP层数为1、3和5层时,组合柱荷载分别为678、754和790 kN,相对于无FRP约束情况,分别提高了50%、67%和74%.由此可见,FRP层数增加,组合柱的荷载越高,每层FRP对其荷载的提高效果也随之下降;比较CFRP和GFRP两种材料,前者对组合柱承载性能的提升效果更为显著.

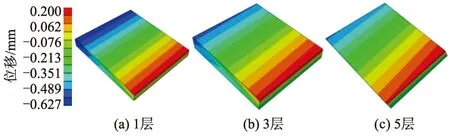

为了研究FRP材料类型和FRP材料层数对FRP粘结界面的影响,提取了FRP和钢管之间的界面层间位移数据,结果分别如图14、15所示.由图14和15可知:1、3和5层GFRP所对应的界面层间位移分别为0.381、0.461和0.526 mm;1、3和5层CFRP所对应的界面层间位移分别为0.728、0.993和1.020 mm.

图14 不同层GFRP组合柱Cohesive单元层间位移云图

图15 不同层CFRP组合柱Cohesive单元层间位移云图

结果表明外部约束刚度的增加可能导致界面层间位移增大,FRP粘结层失效风险增大.这是由于FRP约束的增强导致组合柱的极限荷载增大,结构轴向变形和横向变形也随之增大,从而使FRP和钢管之间的相对位移增加.

3.4 钢管的厚度

保持其他参数不变,增加钢管厚度以模拟不同钢管厚度对组合柱轴压性能的影响,其荷载-轴向位移曲线如图16所示.

图16 不同钢管厚度的组合柱荷载-位移曲线

由图16可知,当钢管厚度由4 mm减少到3 mm和2 mm时,组合柱的荷载从1 018 kN降低到859和 689 kN,荷载分别降低了16%和32%.这是由于随着钢管厚度的减少,钢管更容易发生局部屈曲,钢管对混凝土的约束降低,直接导致了组合柱的荷载下降.

3组不同钢管厚度模型中,GFRP粘结界面的相对位移如图17所示.随着钢管厚度的增大,界面层间位移由0.461 mm增大到0.463 mm和0.466 mm,这3个界面层间位移近似相等,可见增大钢管的厚度可以抑制GFRP和钢管之间界面层间位移.虽然GFRP粘结界面的相对位移主要由结构的整体刚度和荷载决定,且随着钢管厚度的增加,结构的极限荷载也随之增大,即GFRP粘结界面的应力水平也在大幅度提高,但增大钢管的厚度会增强对混凝土的约束,导致同等应力水平下组合柱的径向位移减小,从而使GFRP粘结层的界面层间位移减小.故钢管的厚度为2~4 mm时,对GFRP粘结界面层间位移存在抑制作用.

图17 不同钢管厚度Cohesive单元层间位移云图

4 结 论

1)建立的ABAQUS有限元模型考虑了FRP粘结界面的接触关系、钢管与混凝土间的接触及材料非线性等问题,并通过已有的试验数据验证了数值分析模型的准确性.

2)对诸多参数进行分析,发现FRP约束空心钢管组合柱荷载会随着混凝土强度等级、FRP层数、弹性模量、钢管厚度的增大而增大.

3)组合柱空心截面内边界的平滑程度对荷载的影响较大.内边界越光滑,应力分布越均匀,组合柱荷载的损耗越低.

4)FRP粘结界面的层间位移主要随组合柱荷载的增大而增大,钢管的约束作用可以抑制粘结界面的层间位移.在相同条件下,通过对比增加钢管的厚度、提高混凝土强度等级及FRP的材料类型和层数的影响,发现增加钢管厚度不仅可以提高组合柱的承载性能,而且对FRP粘结界面的层间位移抑制作用也更加明显.