液氮防灭火特性实验分析研究

2022-01-15叶正亮

叶正亮

(中煤能源研究院有限责任公司,陕西 西安 710054)

近年来,煤矿防灭火技术的发展和现场管理水平的提高在一定程度上减少了矿井火灾的发生和带来的危害,但矿井火灾对煤矿安全生产的威胁仍然很大[1-3]。为了预防矿井火灾和快速扑灭井下火区,液氮防灭火技术开始被一些学者和技术人员应用到煤矿火灾防治领域[4-5]。液氮防灭火具有惰化、降温双重效果,能够短时间内降温和惰化高温煤体和火区,具有其他防灭火技术不可比拟的优点。但液氮对煤体的惰化特性以及采空区降温规律尚没有进行系统的研究,不能实现对煤层自燃的针对性防治[6]。通过实验对液氮防灭火特性进行分析研究,为向煤矿井下高效率输送液氮奠定基础,实现液氮的高效率防灭火的目标。

1 液氮防灭火原理

液氮在-196 ℃时为无色无味液体,性质比较稳定,但其沸点很低,很容易气化,具有驱氧惰化、冷却降温等多种作用的综合防灭火效果。液氮防灭火原理主要表现为驱氧惰化和冷却降温两个方面。

1.1 驱氧惰化

采空区或高温火区注入液氮,液氮遇热后会很快的气化膨胀,增加了采空区或高温火区的气体总量,使采空区或高温火区内气压升高,从而导致采空区或高温火区内的高氧气体排出,减少向采空区或火区的漏风,使火区O2含量降低,从而达到惰化效果。

1.2 冷却降温

液氮气化时,会从周围环境吸收大量的热量,在一定程度上降低周围环境的温度。液氮通过管道灌注到采空区或高温火区内,高温煤体或火区的热量会被液氮气化吸收,使高温煤体或火区的温度冷却下降到着火点以下,从而达到冷却降温防灭火的效果。

2 液氮惰化前后煤样氧化特性及指标性气体实验

煤自燃过程中产生CO已经是毋庸置疑的事实,国内外相关研究机构在研究煤自燃过程特性参数时,采用了不同类型的煤自然发火实验台。通过大量的实验证明,不同性质的煤在自燃的过程中出现CO 的起始温度不同,有的煤样甚至在常温状态下就出现CO,随着煤体温度的升高其CO 产生速率相应增加。为了对受液氮影响煤的氧化特性及指标性气体进行分析研究,在实验室条件下,分别对液氮惰化前后煤样进行程序升温氧化实验,分析液氮蒸汽惰化前后同一煤种的两个煤样在程序升温过程中CO 气体产生的最低温度,以及气体生成量和煤温之间的变化关系,以此对比分析研究液氮蒸汽惰化前后煤样的氧化特性。

2.1 实验过程

实验选取50 g 煤样,煤样粒径小于0.15 mm,在实验室条件下,通入流量为100 mL/min 的干燥空气对其进行程序升温氧化实验。程序升温软件打开后,可根据实际实验需要设置升温速率,实验每隔10 ℃取样分析一次。

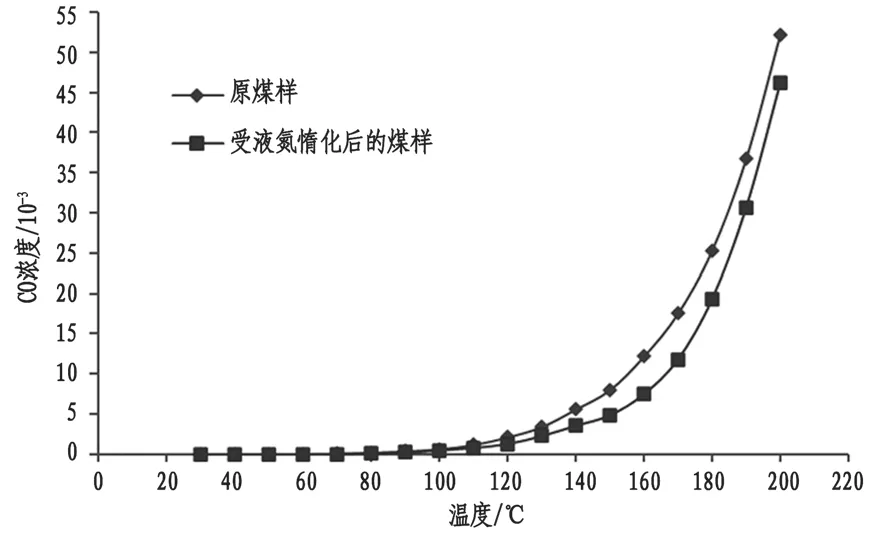

通过实验室程序升温实验,可以得出测试原煤样和受液氮惰化后的煤样随温度的升高气体变化规律。测试原煤样和受液氮惰化后的煤样随温度变化产生CO 的变化曲线如图1。

图1 测试煤样氧化升温过程CO 随温度的变化关系

2.2 结果分析

根据实验所得数据以及图1 可知,原煤样在测试温度范围内CO 在30 ℃时即开始出现,CO 浓度随煤温的增加基本上呈指数增加的趋势;在温度为30~50 ℃时,煤炭氧化所产生的CO 释放量随温度的上升速率较缓,但CO 释放量倍率上升较大;当温度达到60 ℃时,煤层氧化的速度加剧,CO 释放量急剧增加,氧化速率迅速上升。这一时期是煤炭自燃的预测预报与防治的主要时期。而受液氮惰化后的煤样产生CO 气体的温度出现在40 ℃,经液氮惰化后的煤样与原煤样相比,CO 的出现温度有了明显的“延滞”效应,表明受液氮惰化后煤样的自燃活性降低。

实验现象表明煤样经液氮惰化吸附液氮蒸汽后,煤样的氧化性减弱。在低温氧化阶段,由于液氮蒸汽的加入导致煤样与氧气的氧化反应速率下降,随着温度的升高,煤样吸附的液氮蒸汽开始逐渐脱附,煤样产生CO 速率开始上升。当煤样温度达到180 ℃以上时,受液氮惰化的煤样与原煤样产生CO 速率基本上一致。这一过程表明,煤样经液氮惰化后,能够一定程度上抑制煤的氧化,在低温阶段降低了煤的氧化性。

3 封闭空间破碎松散煤体内液氮防灭火实验

为了研究液氮在封闭空间破碎松散煤体中的惰化降温防灭火效果,通过建立一个模拟实验装置系统进行液氮在破碎松散煤体内防灭火实验,随着注液氮时间和注氮量的变化,得出封闭空间松散煤体内设置的各测点温度和氧气浓度的变化,分析破碎松散煤体内的气体浓度场和温度场的分布情况,研究液氮在封闭空间破碎松散煤体中的降温惰化防灭火效果。

3.1 模拟实验

该模拟实验装置系统主要由液氮自增压流量控制装置、温度采集装置、气体进样分析装置、封闭空间松散煤体实验装置组成。其中松散煤体实验台中松散煤体在有机玻璃罩内自由堆积,松散煤体堆积最高高度为50 cm,煤块粒径在0.5~1 cm 之间。在松散煤体中部垂直方向分别布置4 个温度采样器和气体采样头,在松散煤体中部水平方向右侧分别布置2 个温度采样器和气体采样头。测点1#坐标为(0,-10)、测点2#坐标为(0,0)、测点3#坐标为(10,0)、测点4#坐标为(0,10)、测点5#坐标为(0,-20)、测点6#坐标为(20,0)。连接好实验系统管路,检查气路的气密性,通过预埋管路对封闭空间内松散煤体灌注液氮进行实验。设置灌注液氮流量为1.0 L/min,每60 s 分析一次松散煤体实验台设置的各测点温度变化情况,每15 s 分析一次松散煤体实验台设置的各测点氧气浓度变化情况。模拟实验装置系统如图2。

图2 模拟实验装置系统

3.2 实验结果分析

在上述实验条件下,可以得到封闭空间松散煤体注液氮期间,封闭空间松散煤体内设置的各测点温度和氧气浓度的变化曲线如图3、图4。

图3 测点温度随注液氮时间变化曲线图

图4 测点氧气浓度随注液氮时间变化曲线图

从图3 中可以得到,1#、2#、3#、5#测点温度随注液氮时间的增加下降幅度较快,且2#测点的温度下降幅度大于1#和3#测点,垂直方向上的最下部5#测点温度的下降速率随着时间的增加逐渐增大,而最上部4#和水平方向的6#测点温度随时间变化较小。这说明了液氮释放口垂直下方测点的温度下降速率大于水平方向测点的温度下降速率,而液氮释放口垂直上方的测点温度下降速率最慢。

从图4 中可以得到,松散煤体实验台密闭空间内各测点的氧气浓度随着灌注液氮时间的增加逐渐减少,靠近注氮口的1#、2#、3#测点以及位于注氮口下部的5#测点氧气浓度下降速度较快。总体来看,在松散煤体实验台密闭空间内各测点氧气浓度变化主要发生在注液氮初期阶段,在灌注液氮60 s 后,各测点氧气浓度下降趋于平缓,各测点氧气浓度基本上小于3%,逐渐趋于零。

封闭空间松散煤体内灌注液氮后,松散煤体内温度场向下运移速率比水平方向快,向上运移速率最慢。这是因为松散煤体内液氮出口处温度较低,低温液氮密度相对周围空气较大,具有液态流体的沉降效应,其在松散煤体内的扩散属于重气云团扩散,因此注氮口垂直方向中下部的温度下降幅度比水平方向的温度下降幅度明显。随着液氮气化吸热,液氮蒸汽变得与周围空气密度相近,测点的温度变化幅度会随着时间的增加而减小甚至趋于平缓。而封闭空气松散煤体内各测点的氧气浓度在液氮灌注初期就变化较大,且液氮释放口附近测点的氧气浓度下降较快,封闭空间内的氧气浓度能够在短时间内降低,达到较好的惰化效果。

4 结论

通过实验室对受液氮蒸汽惰化的煤样进行程序升温实验以及构建液氮防灭火模拟实验装置系统,研究分析了液氮对煤体的惰化和降温特性,得到了以下结论:

(1)煤样受液氮蒸汽惰化影响后,与原煤样相比,升温氧化过程中CO 气体出现的温度有了明显的“延滞”效应,煤样的自燃活性降低,说明液氮惰化在一定程度上抑制了煤的氧化,降低了煤的氧化性。

(2)封闭空间松散煤体内灌注液氮后,由于低温液氮具有液态流体的沉降效应,从而使液氮扩散后松散煤体内温度场向下运移速率比水平方向快,向上运移速率最慢。而松散煤体内各测点的氧气浓度在液氮灌注初期就变化较大,且液氮释放口附近测点的氧气浓度下降较快。通过实验说明灌注液氮对封闭空间松散煤体温度降低效果较好,并且短时间内降低了封闭空间内的氧气浓度,能够很好地起到降温惰化防灭火效果。