核电厂通风系统防火包裹的设计研究

2022-01-15吴智刚门书卉关晓波

许 达 吴智刚 门书卉 关晓波

(1.烟台金润核电材料股份有限公司,山东 烟台 264001;2.中广核工程有限公司,广东 深圳 518000)

0 引言

核电厂通风管道纵横交错贯穿各个厂房和楼层且多使用金属钢板加工制作,受限于材料性能,在火灾的高温作用下,未做保护的金属风管有垮塌、破裂的风险,将成为火焰和烟气蔓延传播的重要途径[1],对核安全造成威胁。因此,在火灾发生时保持风管的完整性是核电厂通风系统防火设计的重点。

1 核电厂通风管道的防火设计要求

核电厂的防火设计主要参考标准GB/T 22158-2008《核电厂防火设计规范》[2]。与民用建筑防火设计主要关注人员安全与疏散逃生不同,核电厂防火设计的重点是保证核安全[3]。通风管道的防火设计重点关注以下两点:1)当风管穿越防火分区时,管道应与贯穿墙体具有相同的耐火极限,保证防火边界的完整性;2)在地震发生时,通风系统中的风管应保持完整性,即风管在地震时不会向下跌落,损害执行安全功能的设备。

随着核电厂对防火分区耐火极限要求的提升,通风管道的耐火极限要求达到2h。按照通风管道耐火试验标准的要求,耐火极限2h试验炉内的温度可达到1049℃。而核电厂内的通风管道多使用Q235B碳钢板加工制作,使用最高温度为350℃,因此,在火灾的高温作用下,未做保护的风管有垮塌、破裂的风险,从而导致通风系统功能失效。一般核电厂内多采用防火包覆的方式实现对通风管道的防火保护。

2 通风系统防火包覆

核电厂内多采用在金属风管表面包覆一定厚度的防火材料,实现耐火极限的性能要求。同时,还应设计满足抗震要求的固定方式,防止包覆材料脱落,损坏安全设施。目前,核电厂内的风管的包裹形式和固定方案如下。

2.1 双层耐火棉包裹方案

该结构方案由两层耐火棉组成,最外层耐火棉表面复合饰面材料,满足放射性核素可清洁性的要求。安装固定方面,首先将带有螺杆的金属条焊接或黏接在金属风管表面,然后将耐火棉逐层绕包在风管上,绕包过程中耐火棉贯穿金属条上的螺杆,配合固定卡扣来固定防火包覆结构。采用该包覆结构保护的金属风管,满足2小时耐火极限,固定方式满足抗震要求。

2.2 单层耐火材料包裹方案

该防火包覆结构为单层卷毯状材料,其内部为耐火纤维,外表面使用铝箔封装,采用绕包的方式进行安装。该结构使用焊接式保温钉进行永久固定,包覆结构满足2小时耐火极限要求和抗震要求。

3 新型防火包覆结构设计

当前某三代核电厂通风系统防火包裹主要由国外厂家供货,国内尚无满足先关技术要求的防火包裹,因此,有必要对该技术要求的通风系统防火包裹进行技术研发。

按照该核电厂最新的设计要求,通风系统防火包覆结构应满足2小时的耐火极限和抗震要求,最外层封装部分还应满足核电厂的放射性核素可清洁性。反应堆厂房内出现事故时,喷淋液会与锌合金、铝合金反应释放氢气,容易引起爆炸。因此还要求防火包覆结构中不应含有锌、铝等合金制品。

3.1 材料选型

ISO 834-1:1999《Fire-resistance tests - Elements of building construction Part 1: General requirements》中规定了耐火极限试验炉内的温度曲线按照公式(1)计算。

式中:T为炉内的平均温度,℃;t为时间,min。

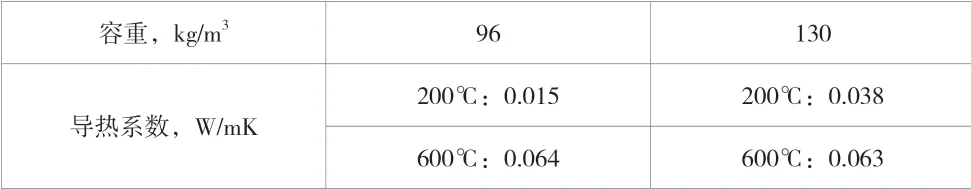

由公式(1)计算,耐火极限2小时炉内温度为1049℃,所以防火包覆结构应具有较高的耐热性和隔热性,因此该文选用耐热温度1250℃的陶瓷纤维毯作为结构主材。为了控制防火包覆的单位质量,减少防火包覆对风管支架的承重影响,该文选择了2种容重的纤维毯,通过比较二者的导热系数,选择相应的产品作为防火包覆主材,测试结果如表1所示。

由表1可知,热面温度200℃时,两种纤维毯的导热系数相差一倍;热面温度600℃时,二者导热系数基本一致。由此可以看出,低容重纤维毯具有更好的隔热能力。因此该文选用耐热温度为1250℃、容重为96kg/m3的纤维毯作为防火包覆结构主材。

表1 不同容重纤维毯的导热系数

因为防火包覆结构中不允许含有锌、铝等制品,所以结构外表面封装材料将不使用铝箔。玻璃纤维布具有耐高温、防腐、强度高、易弯折等特点。硅橡胶具有优良的耐候性、耐辐照和耐高温能力,因此防火包覆结构外表面封装材料使用硅橡胶涂覆玻璃纤维布(简称“硅布”),利用其优异的防渗漏、高强度等性能实现对内层纤维毯的保护。

经检测,硅布的放射性核素污染敏感性为1.73%,放射性核素污染去污率为99.82%,硅布的可去污性满足技术要求。

3.2 结构设计

为了保证防火包覆结构满足2小时耐火极限要求,该文采用双层纤维毯+双层硅布绕包的结构方案。使用2层纤维毯绕包金属风管,纤维毯间使用胶黏剂黏接,保证结构稳定。纤维毯外层使用硅布进行封装,该结构每平方米质量为12.8kg,包覆结构的质量载荷满足风管支架的承重设计要求。

固定方式方面,因最新技术要求防火包覆的固定方式不能减弱或破坏金属风管的密封性能,所以该方案将不使用焊接方式固定防火包覆结构,以免造成金属管道的损伤。而使用15mm×0.4mm的不锈钢扎带捆扎固定防火包覆结构,钢扎带与金属风管间无刚性连接,不会对金属风管造成影响。防火包覆结构如图1所示。

图1 防火包覆结构示意图

4 防火包覆结构性能验证

4.1 抗震分析

4.1.1 主要技术参数

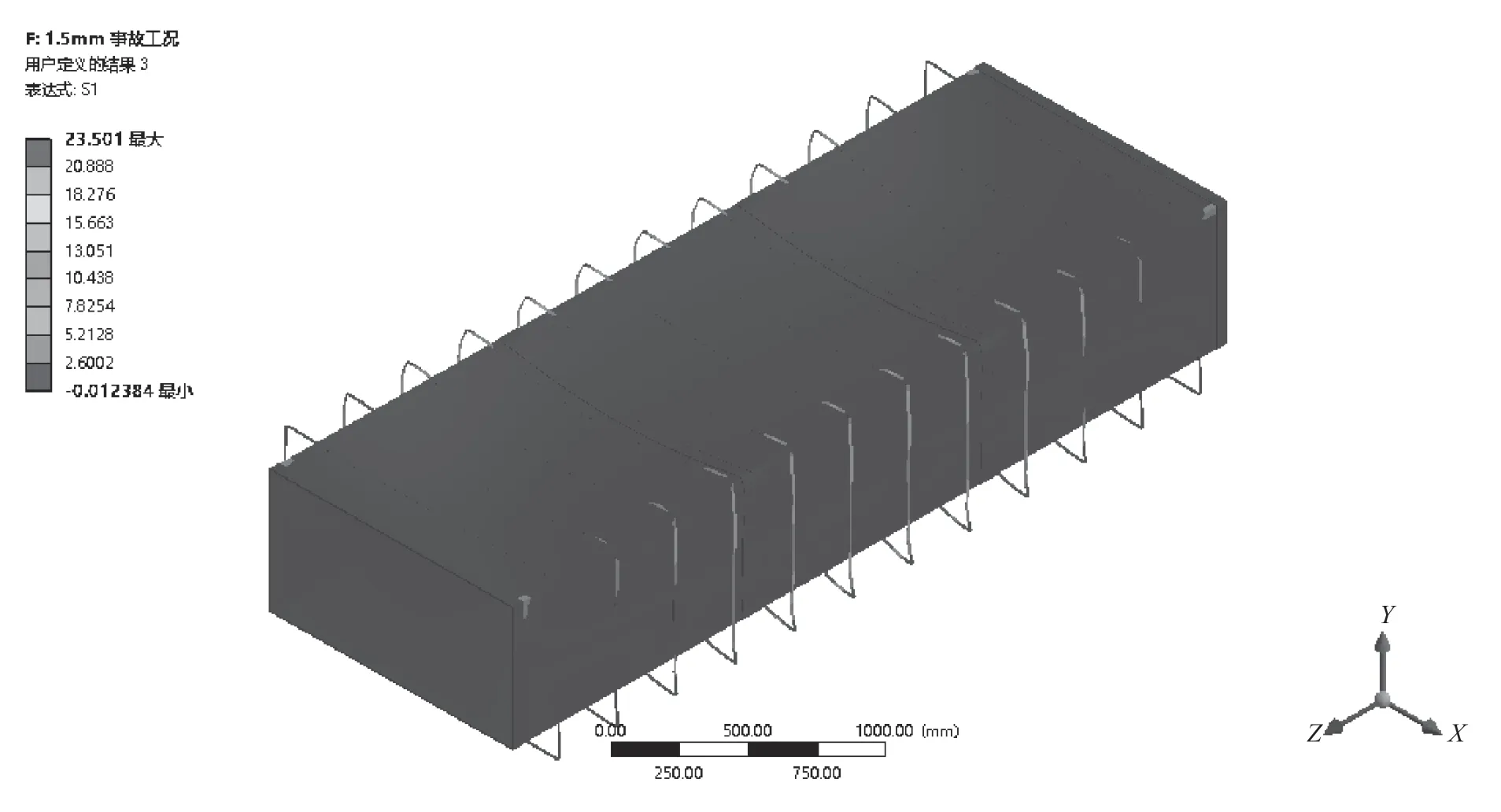

计算采用捆扎方案中12.8kg/m2整体等效质量进行计算,风管模型采用核电厂典型风管,即截面为1250mm×630mm,构件为直管段,单段长度为1225mm,风管板材为Q235B,厚度1.5mm。

钢扎带,宽度15mm,厚度0.4mm,材质信息如表2所示。

表2 钢扎带参数

4.1.2 载荷

实体结构在正常、扰动和事故工况下考虑自重和地震的组合作用,载荷情况如下。

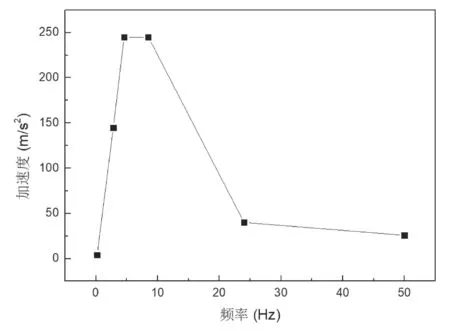

自重,结构计算时应考虑风管结构本身的自重、防火材料的质量及固定扎带的质量;压力,结构计算时考虑风管内部-300Pa的内压,该压力与耐火极限测试风管内压一致;地震载荷,实体结构考虑SSE地震水平,为保证计算结果的包络性,实际采用核电厂各厂房、楼层反应谱中最高标高2%阻尼比反应谱进行包络处理,形成包络谱进行抗震分析。反应谱数值见图2和图3。

图2 计算水平向包络谱

图3 计算竖直向包络谱

4.1.3 结构应力评定方法

根据RCC-M H3320板式或壳式支承件的设计规则,保守按事故工况载荷进行加载,按O级准则进行评定。支架板的应力极限值与许用应力的关系如表3所示。

表3 板式支承件的应力限值

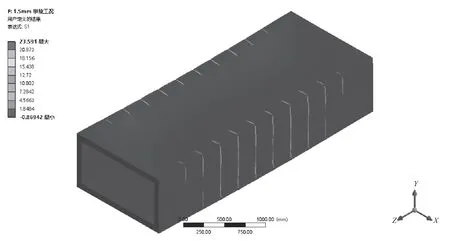

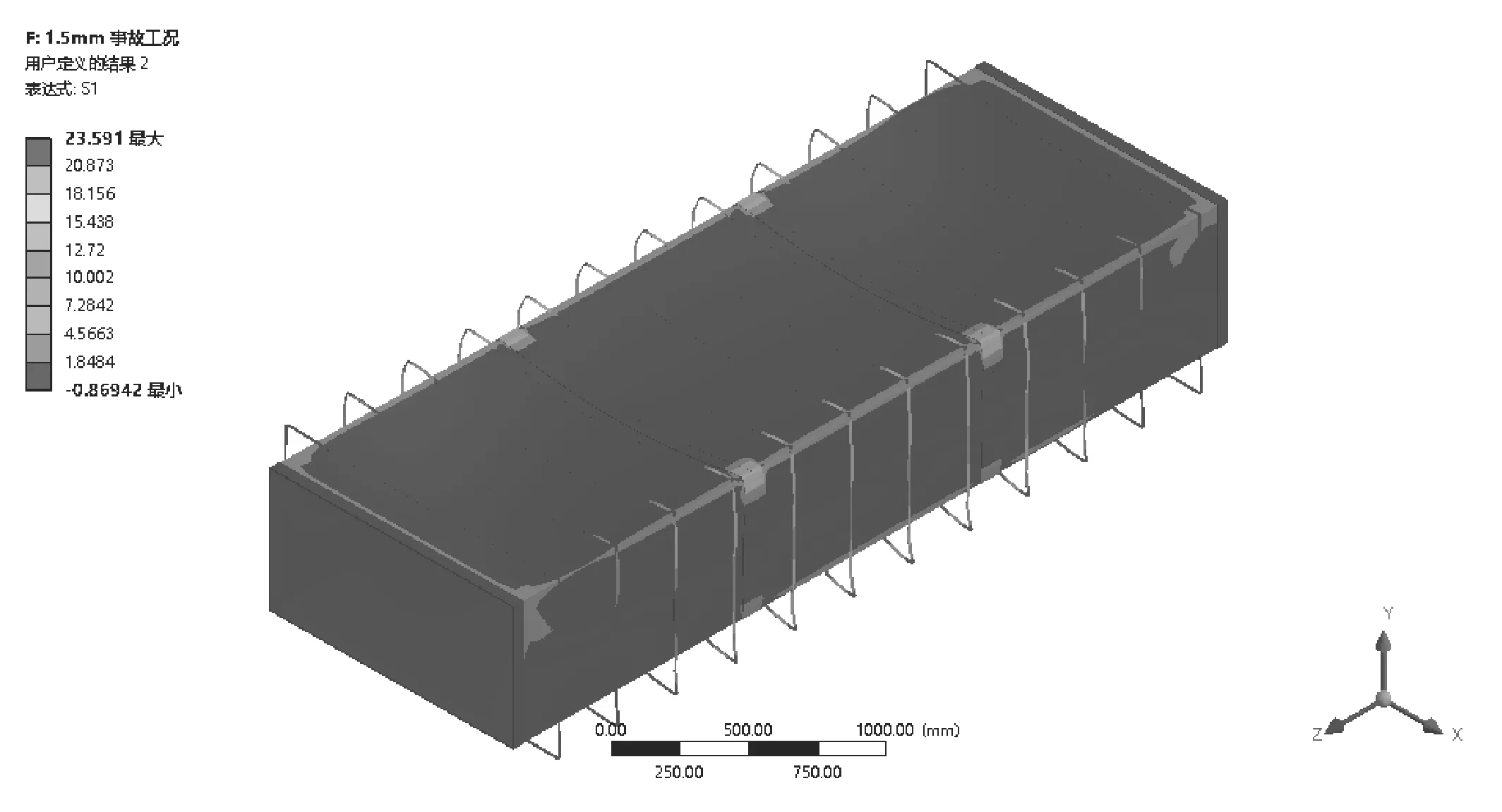

4.1.4 风管标准模型及结构应力结果

该文采用3段直管作为单一计算单元进行力学分析,使用ANSYS Workbench进行分析,X、Z方向为水平方向,Y方向为竖直方向。根据载荷对风管模型进行结构及响应谱分析,计算得到自重+SSE地震下的组合应力结果如图4~图6所示。

图4 结构计算整体第一主应力云图

图6 结构计算扎带部分薄膜加弯曲应力云图

根据上述应力分析结果及结构应力评价方法,对计算结果进行强度评价如表4所示。

表4 扎带结构应力评价

通过应力分析,防火包覆捆扎结构在所承受各种载荷作用下,扎带的应力满足RCCM规范的要求,可保证包覆结构在地震载荷下完好包裹风管,不脱落。

4.2 耐火极限

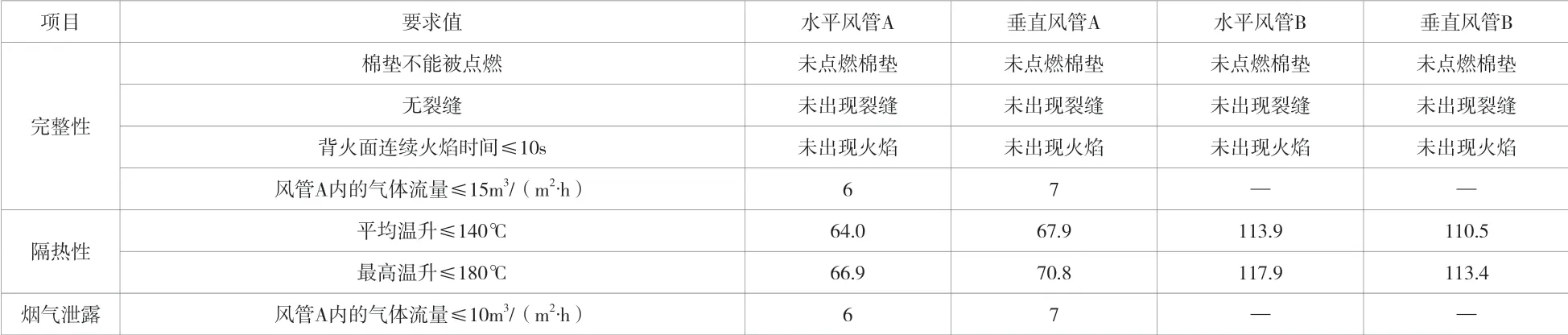

根据ISO 6944:2008《Fire containment — Elements of building construction —Part 1Ventilation ducts》的要求,按照图1的结构形式,制作耐火极限测试样品。包覆结构使用钢扎带捆扎包裹在金属风管上。试验进行2小时,并按照ISO 6944-1:2008标准第11章进行评价。

测试样品中的管道A用来模拟外部火源对风管的影响,测试过程中风管内保持300Pa的负压。管道B用来模拟火焰蔓延至风管内部的情况,炉内风管部分有对向开孔,两个开孔的总截面尺寸为风管截面的50%,测试过程使用风机周期性控制风管B内的空气流速为3m/s,将炉内的热空气通过风管B抽至炉外。

图5 结构计算扎带部分薄膜应力云图

试验进行2小时结束,防火包覆结构及钢扎带状态如图7所示。各样品的测试结果如表5所示。

由图7和表5可知,该文开发的防火包覆结构及固定方案可以满足2小时耐火极限的性能要求,试验件的完整性、隔热性、泄露率均满足项目标准要求。耐火测试完成后,包覆结构完整,扎带无断裂、脱落情况,固定方式有效。

图7 耐火极限测试后防火包覆及扎带状态

表5 耐火测试验收指标

5 结论

根据前文描述和试验分析,得出如下结论:1)扎带固定方案可以保证防火包覆结构在地震载荷和火灾的高温工况下不脱落,对金属风管密封性无影响。2)防火包覆结构满足核电厂2h的耐火极限要求。3)该结构的防火包裹满足某核电厂对通风系统防火包裹的技术要求。

我国核电厂通风系统防火包覆结构一直以来均由国外厂商提供,国内相关行业对此细分领域研究较少,研究成果鲜见于公开报道。该文通过材料选型和结构设计,试制出一种满足某核电厂技术要求的防火包覆结构,可成为核岛通风系统防火包覆的新选择。