基于加速热老化试验的橡胶活化能及寿命分析

2022-01-15时兴波陈学永薛欢欢

时兴波 陈学永 江 浪 薛欢欢

(中航光电科技股份有限公司,河南 洛阳 471000)

随着社会的发展,设备性能也在不断优化提升,对设备的寿命评估提出了更高的要求,而橡胶密封材料是决定设备寿命的重要因素之一,因此探索橡胶密封材料的寿命具有重要意义[1]。尤其对价格昂贵或不易更换的设备来说,准确评估其使用寿命就具有更加突出的作用。

橡胶材料作为一种高分子合成材料,通病是易老化,在使用和贮存过程中,其性能会随时间的增加而逐渐下降[2]。研究橡胶寿命的方法有很多,但目前主要以烘箱加速热老化方法为主,其测试结果的准确性相对较高[3]。

该文以热烘箱加速热老化法测试所得橡胶压缩永久变形率为依据,利用阿累尼乌斯公式研究苯醚撑硅橡胶压缩永久变形率随时间、温度变化而变化的关系,从而分析橡胶的活化能和寿命。

1 试验样件制备和老化参数选择

试验选择的橡胶种类为苯醚撑硅橡胶(SP6265),按照GB/T 1683—2018制备试样,试样直径为(10±0.2)mm,高度为(10±0.2)mm。限制器尺寸按照标准制作,试样压缩率为硬度选择标准中规定的30%。

热老化试验箱符合GB/T 3512—2014的规定。根据橡胶试样的耐温条件选择老化温度为120 ℃、130 ℃、140 ℃、150 ℃和160 ℃进行试验,因此试样分为5组,每组至少5个测试试样,每组试样测试数据不少于12个,试验最长时间为136 d。

2 时温等效模型

橡胶的反应速率符合时温等效模型,时温等效模型是根据阿累尼乌斯公式[4]建立的,如公式(1)所示。

式中:K(T)为反应速率常数;B为指数因数;E为表面活化能,J·mol-1; R为摩尔气体常数,8.314 J·K-1·mol-1;T为热力学温度,K;e为自然常数,约为2.718。

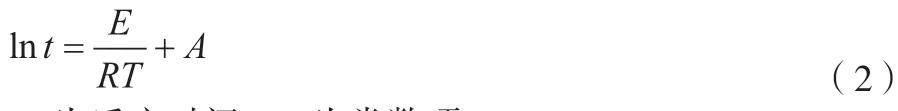

橡胶老化时间t与老化温度T之间的关系如公式(2)所示[5]。

式中:t为反应时间; A为常数项。

按照标准GB/T 20028—2005中作图法求得公式(1)中的未知数E和A,可计算不同温度下,橡胶反应到临界值时所用的时间。

假设橡胶在T1温度下,要求寿命为t1,希望通过加速热老化法得到当期望加速温度为T2时,需要加速老化的时间t2,代入公式(2)可得公式(3)、公式(4)。

公式(2)减公式(1),变换后得到公式(5)[6]。

因此,在已知活化能E、T1和t1的情况下,可计算期望加速温度T2时橡胶的加速老化时间t2。

此外,通过测试各组数据的相关性,可排除测试中误差过大的数据组。相关系数应大于相关系数检验表中的对应值。相关系数r如公式(6)所示。

式中:W为反应速率常数的对数,W=lgK;Z为热力学温度的倒数,Z=T-1;f为试验温度的数量。

相关系数表中显著水准为0.01,自由度df=p-2的表值,p为试验数据组数。该试验中p为5,因此自由度df为3,因此查表可知,当计算值大于0.959时,满足数据相关性,否则需要重新试验或补做试验。

作图时,需要用到压缩永久变形性能保持率y,如公式(7)所示。

式中:y为性能保持率; C%为压缩永久变形率。

3 结果分析

3.1 数据分析与作图

同种橡胶测试的数组之间存在相关性,试验后对测试数组的相关性进行分析,可将测试数据的误差控制在可接受范围,使计算的结果更加可靠。根据公式(6)计算可得到所有测试的5组试验数据的相关系数r为0.9 985,大于相关系数表中要求的0.9 590,因此测试数据的相关性满足要求,可用于数据分析。

用MATLAB软件画出在120℃、130℃、140℃、150℃和160℃下测试的5组数据点,并根据每个试验温度下的数据点分布,采用数据拟合的方式求取最佳拟合曲线,如图1所示(坐标为压缩永久变形性能保持率y(C%是压缩永久变形率),横坐标为时间对数lnt)。

图1 性能保持率与老化时间

橡胶临界值是指橡胶性能退化到不可接受前的性能保持率。设置该试验样品临界值为50%,即压缩永久变形减少至初始值的50%。由于试验中存在误差(例如测试误差),因此选取拟合曲线上橡胶临界值的老化时间对数lnt更能反映真实情况。橡胶在不同温度下老化时间对数见表1。

表1 橡胶老化到临界值(50%)时老化时间对数

通过公式(2)可知,每种橡胶老化时间对数lnt与热力学温度倒数1/T的关系应为1条直线。为了更加贴近实际的直线,在表1中选取5个不同温度下老化时间对数lnt和热力学温度倒数1/T,通过数据拟合的方式求取最佳拟合直线,即老化时间对数lnt与热力学温度倒数1/T的关系线,如图2所示。

图2 老化时间和老化温度对应图

3.2 活化能计算

橡胶热氧老化是指由于受到热、氧的作用,橡胶的分子结构和性能发生改变,橡胶分子中—C=C—化学键消失,—C—O—化学键生成,破坏了橡胶的分子结构,导致橡胶压缩永久变形、拉断伸长率等性能退化,外在表现为橡胶老化后变色、变软以及表面变黏等[7]。橡胶活化能反应了橡胶材料热氧老化中分子反应速率的快慢,并且作为材料的本征属性,可以将每种橡胶的活化能看作1个常数。活化能E值越大,说明橡胶分子反应所需要的能量越大,反应速率越慢,材料性能退化越慢。

通过MATLAB软件拟合出最佳的老化时间与老化温度之间关系,如公式(8)所示。

苯醚撑硅橡胶活化能E=10395.48×R,R为常数8.314,因此,计算苯醚撑硅橡胶活化能E=86.4 kJ/mol。

3.3 寿命计算及加速老化试验验证

3.3.1 橡胶寿命计算

橡胶产品在使用过程中存在明显的老化现象,但在评估其寿命时却存在一些困难,基于阿累尼乌斯公式的热老化试验是目前国际上认可度较高的方法,其适用范围较广[8]。在适宜环境下,热氧老化也是影响橡胶寿命的主要原因。

由公式(8)可知,设置橡胶压缩永久变形临界值为50%,当橡胶产品在老化温度130 ℃(热力学温度T为403.15 K)使用时,橡胶压缩永久变形退化到临界值的时间为86.98 d;当橡胶产品在老化温度为80 ℃(热力学温度T为353.15 K)使用时,橡胶压缩永久变形退化到临界值的时间为9.1 a。

由此也可以看出,计算出橡胶活化能E值后,可以计算出不同温度下橡胶的寿命,这为工程上评估产品的寿命提供了支撑。

3.3.2 加速老化试验验证

在实际应用中,许多产品对使用温度T1和设计寿命t1是有要求的,例如产品开发之初就要求在60 ℃下使用15 a。设计寿命一般是按年计算的,实际试验几乎不可能先在使用温度下老化到设计寿命再验证性能是否可以满足。因此,采用时温等效模型,利用高温加速老化试验等效低温长寿命的老化情况是非常必要的,这也是阿累尼乌斯方程的重要作用。

由公式(5)转换后可得到公式(9),得到加速老化时间t2和设计寿命t1的关系。

通过计算,活化能E=86.4 kJ/mol,R为常数8.314。加速老化验证温度T2根据橡胶材料耐温情况及实际可接受的加速老化时间而定,因此可计算出温度T2下加速老化时间t2。

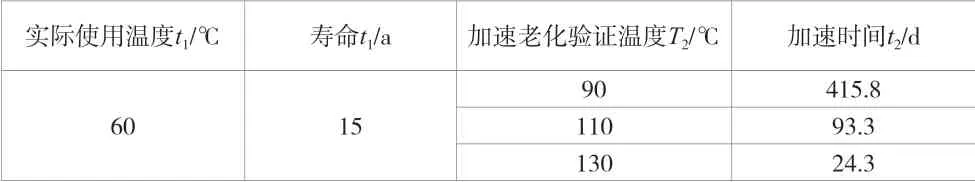

通过计算,如果产品在60 ℃下使用15 a,加速老化验证温度T2不同时的加速时间,见表2。

表2 不同老化时间和老化温度转化

由此可知,越接近实际使用温度T1,加速老化试验时间t2越长,随着加速老化验证温度T2逐渐远离实际使用温度T1,加速老化时间t2相对缩短。

仅考虑热氧老化的影响,产品实际使用温度为60 ℃,设计寿命15 a橡胶的老化性能,可用90 ℃温度下老化时间415.8 d或110 ℃温度下老化时间93.3 d或130 ℃温度下老化时间24.3 d验证其老化后的性能。

3.4 温度与寿命对应关系

橡胶寿命降低的原因主要是橡胶分子间发生化学反应,原本分子键断裂,导致分子结构被破坏,外在表现为橡胶压缩永久变形率、拉断伸长率等性能降低。橡胶分子碰撞接触才有可能发生化学反应,但并不是所有分子间的碰撞都能发生反应,只有能量高的活化分子碰撞才能发生反应。当温度升高时,橡胶分子中更多的分子转化为活化分子,因此分子间的有效碰撞增加,从而加快了反应速率。橡胶所处的环境温度是影响橡胶寿命的重要因素之一,通常情况下,环境温度升高,橡胶寿命降低。橡胶产品在压缩密封环境中,压缩永久变形率是衡量寿命的重要性能,压缩永久变形是受橡胶弹性恢复能力支配的,橡胶的弹性恢复是分子链伸长引起的,当分子链断裂时,橡胶压缩后不能恢复到原有高度。

从图1性能保持率与老化时间对数关系图可知,当临界值相同时,温度越高,老化所用时间越短,相对应的橡胶寿命也越短。

根据公式(8)可以计算出橡胶临界值为50%时,不同试验温度下橡胶的老化时间见表3。

表3 不同温度对老化寿命影响

由表3可知,该文选用的苯醚撑硅橡胶在温度升高时,老化时间大幅降低。试验温度范围内,老化温度每升高10 ℃,性能退化到临界值的50%时的老化时间大约降低到原来的1/2。

温度对橡胶寿命的影响较大,因此在橡胶的使用温度范围内,其中一个增加橡胶寿命的方法就是降低橡胶产品处的温度。另外,如果产品中有其他影响橡胶性能的因素,例如橡胶接触反应催化剂、酸性介质等,还应该考虑这些外在介质对橡胶反应的影响。温度的升高可能会对外在介质与橡胶的相互反应起到促进作用。

3.5 临界值对寿命的影响分析

根据实际产品的结构和性能指标要求来确定临界值,受密封结构的具体尺寸、表面光洁度、使用环境以及应力条件等多种因素的影响,应该根据具体情况确定临界值,尽量选择合理的临界值,使设备的寿命达到最优。确定橡胶临界值的过程是比较烦琐的,可能需要大量的试验及反复验证,确定临界值对评估寿命来说是非常重要的,要想获得橡胶产品的准确寿命,就必须确定橡胶的临界值。

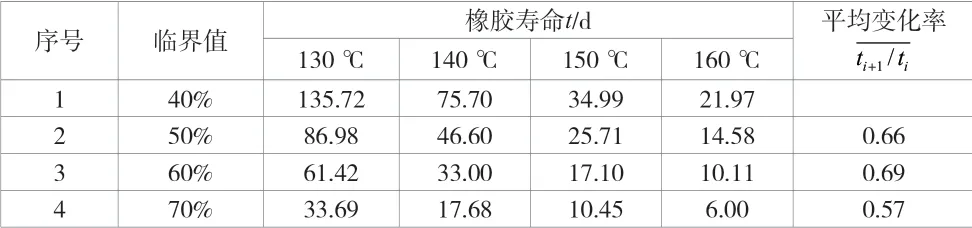

从图1性能保持率与老化时间对数关系图可知,当橡胶老化温度相同时,压缩永久变形保持率(临界值)越大,寿命越短。用3.1中相同的方法可以计算出临界值不同的橡胶的寿命与老化温度之间的关系,计算结果见表4。

表4 不同临界值对应橡胶寿命分析

从表4中可以看出,橡胶临界值对橡胶寿命的影响很大,将该文选用的苯醚撑硅橡胶的临界值提高10%,试验温度范围内老化时间大约减少为原来的60%。

4 结语

该文通过热烘箱加速热老化试验研究苯醚撑硅橡胶的活化能及寿命,并结合各数组间的相关系数确定了试验数据的有效性,总结如下:1)采用热烘箱老化法分析苯醚撑硅橡胶的活化能为86.4 kJ/mol,利用活化能、时间和温度的关系可以计算不同温度下老化到临界值所需要的时间,例如老化温度为80 ℃时,老化到临界值(50%)时的寿命为9.1 a。2)可根据时温等效模型利用橡胶短期高温老化试验模拟长期在相对低温状态下的性能退化情况。该文选用的苯醚撑硅橡胶可用130 ℃温度下老化24.3 d的性能退化数据模拟在60 ℃温度下使用15 a后的性能退化情况。3)同种橡胶,在老化时间相同的情况下,温度越高压缩永久变形率越大,该文选用的用苯醚撑硅橡胶在试验温度范围内,温度每升高10 ℃,压缩永变形率退化到临界值时的时间大约降低到原来的1/2。4)应该根据产品的工作状态和性能要求,通过分析和试验认真地确定产品的临界值,临界值对寿命的影响较大。该文选用的苯醚撑硅橡胶在临界值每提高10%,试验温度范围内老化时间大约减少为原来的60%。