打磨机器人控制器的硬件系统设计

2022-01-15肖永强方华杰

肖永强 方华杰 方 明

(埃夫特智能装备股份有限公司,安徽 芜湖 241000)

0 前言

近年来,随着机器人技术的不断发展,不同类型、不同功能的工业机器人相继诞生[1]。机器人控制器是影响机器人性能的关键部分之一,在很大程度上会对机器人的发展造成影响[2]。

机器人控制器是根据指令以及传感信息控制机器人,以完成作业任务的装置[3]。目前,随着人工智能、计算机科学、传感器技术以及其他学科的进步,打磨机器人的研究水平也逐渐提高,与此同时,也对控制器的性能提出了更高的要求。为满足打磨机器人对控制器性能的要求,该文设计了新型机器人控制器,该机器人控制器结构简单、运行可靠。

1 控制器硬件功能需求

控制器与本体连接,如图1所示。机器人控制器控制6个运动轴与相关I/O端口的输入、输出,控制器通过CAN和Ethercat总线与外部进行通信,利用计算机进行调试。具体需求包括与6路脉冲和1路以太网伺服接口、40路数字输出与输入端口和4路AD和DA转换接口、1个485总线接口、1路CAN总线进行通信以及对1路232总线进行调试5个部分[4-5]。

图1中,机器人控制器与计算机通过232总线进行通信,与示教编程器通过CAN进行通信,与伺服控制器通过485总线的脉冲接口进行通信,与机器人本体通过I/O接口进行通信。经过调试,机器人执行程序,通过末端执行器控制外部目标,从而通过控制器对机器人本体进行操控。

2 嵌入式处理器设计

针对不同应用场景,控制系统采用嵌入式硬件[6-7]。嵌入式系统采用ARM Cortex-A8 AM3517处理器,具有以下特点:1) 整型和浮点运算机制,适用于机器人位姿解算。2) 运行速度达1 GHz,功耗不到300 mW,执行程序速度为2 000 DMIPS,保证处理器发热小,可以长时间工作,满足机器人对控制算法计算能力的要求。3) 多类型外扩接口,例如SPI、MMC、USB、UART以及GPI/O等,可以实现机器人控制器的各种设计功能。

3 控制器设计

控制器分为示教盒和主控制器2个部分,如图2所示。示教盒通过CAN总线与主控制器的以太网收发器进行通信,控制器内部通过高速总线控制器(FPGA)连接控制器内部高速总线,并与高性能FPGA(高速以太网接口)、专用CAN总线接口、高性能FPGA(各种协议接口)和高性能FPGA(开关量/模拟量接口)进行连接,通过相关连接设备与机器人本体进行连接通信,达到通过机器人控制器对机器人本体进行控制的目的。

图2 机器人控制原理图

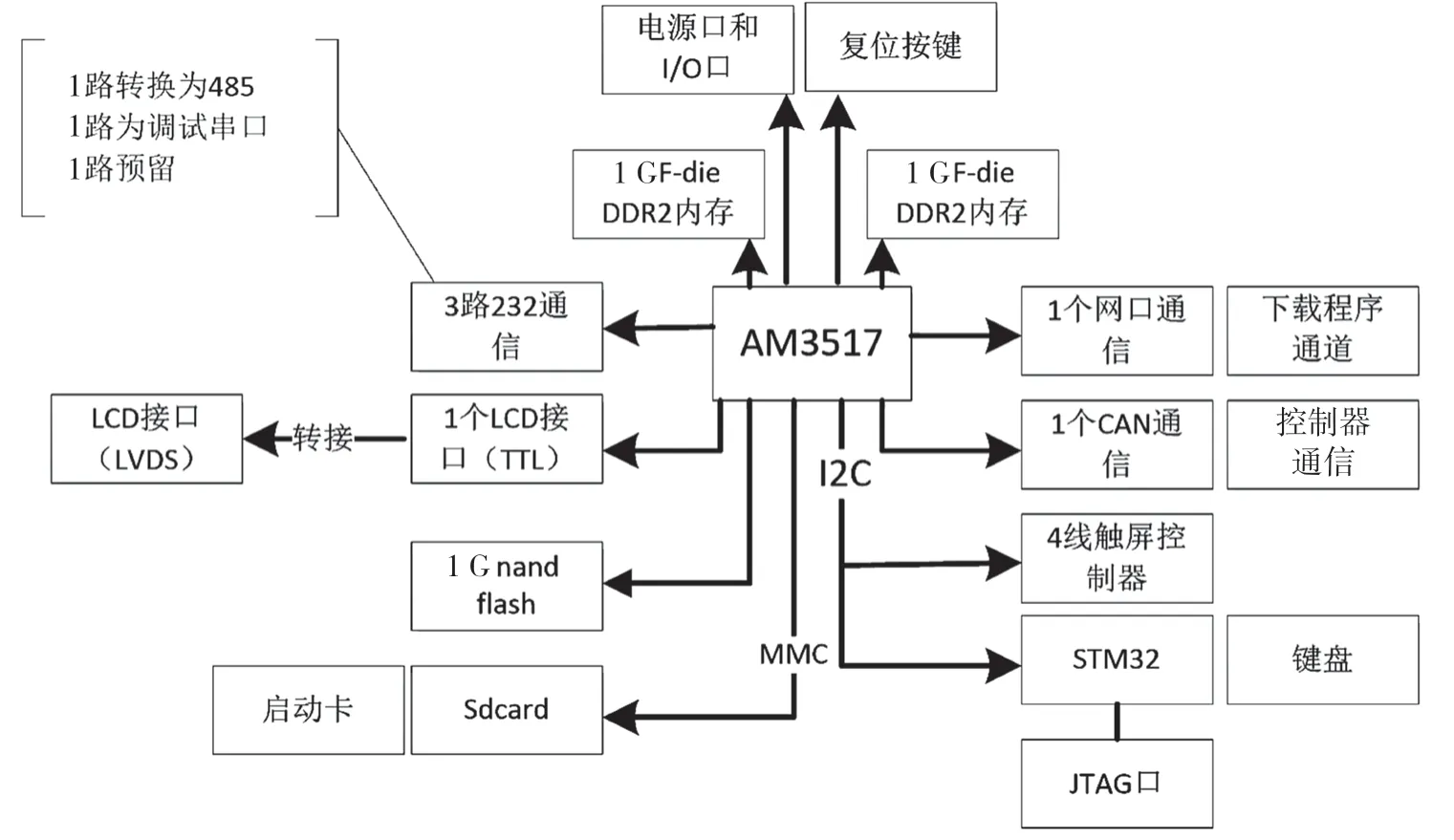

示教器与主控制器采用ARM Cotex A8 3517处理器和Linux操作系统,可以满足示教器对实时性的要求[8-9]。设计系统时,根据Linux常用版本的运行要求,采用1 GB的nand flash储存程序。程序包括启动程序uboot、内核linux、系统文件和qt应用程序等相关数据文件。内存采用2 GB的DDR2内存。为避免不会因某部分程序原因而导致按键出现不能用的情况,输入方式采用机械键盘和触屏输入,机械键盘具有可靠性高、实用性强的特点。机械键盘接口采用STM32单片机作为外扩芯片,通过I2C总线与核心芯片进行信息交互,能减轻核心芯片的接口资源和任务压力。触屏输入可以方便用户直接输入信息,具有较强的直观性。示教盒与主控制器通过CAN总线进行通信。显示软件界面采用QT技术,在ARM外接接口有LCD(Liquid Crystal Display,液晶显示屏)显示接口。具体系统硬件结构如图3所示。

图3 示教盒核心板配置图

主控制器采用ARM+FPGA接口,ARM负责运算数据和处理信息,FPGA连接相关I/O和伺服接口[10]。示教盒与主控制器通过CAN进行连接,为便于调试,主控制器通过串口与计算机进行连接。机器人控制器通过脉冲接口与伺服进行连接,脉冲接口具有实时性强的优点,是主流的伺服驱动器接口,通用性较强;缺点是接线多,不便于管理,而且它是单通道通信,无法直接获得驱动器的速度和力矩等信息。因此,控制器设有485总线伺服通信,可以外接伺服总线接口,其缺点是速度慢、延时性强。为了便于扩展,系统采用AM3517以太网接口实现扩展,达到总线型控制的要求。

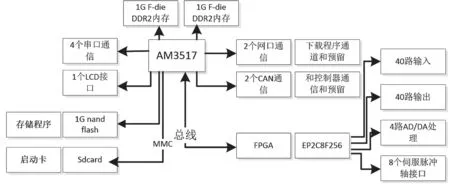

最小系统配置与示教盒的核心板一样,采取相同的配置。根据这个需求建立主控制器配置图,如图4所示,包括2 GB内存、4个通信串口、1个LCD接口、2个网口通信、2个CAN通信口、40路输入、40路输出、4路AD/DA处理和8个伺服脉冲轴接口等。

图4 控制器核心板接口资源配置图

4 核心板电路设计

4.1 示教盒的核心板设计

PCB经设计和焊接后,分别有模式转换接口(I/O)、DDR2内存、AM3517、nand flash、复位按键、STM32的JTAG口、3.3 V电源测试口、CAM接口(预留)、STM32外接键盘接口、蜂鸣器接口、SD启动卡槽接口、STM32、TTL型LCD接口、LVDS类型LCD接口、串口调试口和停止启动接口等。

4.2 控制器设计

控制器硬件电路分为核心板、接口板和电源板3个部分。该控制板采用卧式一体化结构,将芯片焊接在PCB板,整体实物图如图5所示。

4.3 核心板设计

核心板插在接口板背面,具有程序控制、指令发出和指令接受3个作用。核心板的2个模块分别为AM3517和FPGA。其中,AM3517是程序处理中枢模块,具有对大量I/O接口进行一定处理,再通过总线将I/O信号传输到FPGA模块的功能,满足机器人对大量I/O口的控制需求。同时,FPGA也是多轴控制器,具有良好的伺服电机控制效果。通过FPGA的PWM功能模块实现控制AD和DA的功能,满足机器人外围接口的多样性要求,具有较高的可靠性。利用VHDL语言和Quartus软件实现FPGA芯片编程和下载的功能,FGPA为Altera Corporation公司的EP2C8F256C6型号。

4.4 电源板设计

通过电源转换芯片将电源转换成所需要的电压,包括3.3 V、5.0 V以及15.0 V等,可以为控制器芯片供电,并输出稳定的电流。电源板通过双倍厚度铜箔来增强其电流和散热能力。电源板电路部分示意图如图6所示。

由图6可知,电源板采用24 V电源输入,通过并联3个电容器(C223、C235和C237)来改善电压质量。经过U24转换后,通过串联电感(L9、L8)实现平滑电流的功能,最后经VCC_3V3接口输出转换后的电源。

图6 电源板电路部分示意图(3.3 V)

4.5 接口板设计

接口板有连接核心板与电源板、隔离和放大控制接收信号以及提供外部部件接插口3个功能。为达到上述目的,将接口板外部接插口分成电源与总线通信接口、伺服脉冲接口、DA输出、Output输出、Input输入以及AD输入6个部分。

电源接口和总线通信接口的详情如下:蓝色的接口为接入24 V外接电源,其他9针DB口为串口、232总线、485总线以及2路CAN总线。在机器人接线中,串口起调试作用,232总线、485总线预留了额外通信,例如485总线通信的伺服等。在2路CAN中,1路接示教器,1路预留。

伺服脉冲接口包括8路伺服轴输出,能控制8轴机器人,根据打磨机器人的需求,6轴即可满足要求。伺服接口分为脉冲接口和总线接口,脉冲接口用来接收控制器发来的脉冲信号,实现对伺服驱动的位置控制,其优点是速度快,缺点是没有反馈,只能形成开环回路。总线接口是伺服驱动器用来接收控制器总线信号的接口,接收信号后控制电机进行运动,其优点是有位置反馈,可以形成闭环回路,缺点是总线通信速度慢,无法达到机器人控制的要求。该部分设计为脉冲接口,接口定义如图7所示。

在图7中,脉冲接口有5路输出信号和5路输入信号。其中,输出信号分别为1、9、2、10和7,输入信号分别为3、11、4、5和6。输入的脉冲信号A_P±和方向信号A_D±采用差分形式,A_EN+代表使能信号,接到伺服的抱闸端。

图7 脉冲口定义图

DA输出有4路DA输出,接口为9针DB母口。其中,BX_BOUT为模拟信号输出,输出范围为-12 V~+12 V。DA采用型号为AD7243的转换芯片,通过AM3517SPI总线的4个通道控制4片AD7243。

Output输出有3个DB25的母口接口,通过电平的高低输出控制机器人相关的继电器和指示灯,设计有40路输出OUT0~OUT39。由于机器人有大量的传感器和控制机构,因此需要大量的I/O口,采用额外增加相应的FPGA控制模块的方式来扩展I/O。

Input输入有3个DB25的公共接口,通过电平的高低输入返回机器人相关的传感器状态。每个传感器都是1个开关量,通过接入控制器的I/O来反馈当前机器人的运行状态。

AD输入有4路AD输出,接口为9针DB公口。其中,ADCIPUT0为模拟信号输入,输入范围为-12 V~+12 V。内部AD采用TLC2574芯片,该芯片具有多通道功能,1款芯片有4个通道,弥补了AM3517第二路SPI总线通道不足的问题。

在上述接口的定义中,除了总线接口以外,其他I/O、伺服、AD和DA接口都是高于FPGA的输出输入电平,中间必须采用隔离电路。针对高速电路隔离采用6N137芯片组成的隔离电路,该光耦是一款用于单通道的高速光耦合器,转换速率高达10 Mbit/s。

针对低速电路隔离采用PS2805的隔离电路,该光耦是一款用于四通道的光耦合器,可以根据控制其引脚OUT_COMMON的高低电平来控制其输出端为高电平有效或者低电平有效,适用于I/O的电平转换和驱动。

5 结论

打磨机器人控制器作为机器人控制的核心部分,其性能的好坏很大程度决定了该机器人的特性和功能。以打磨机器人为研究对象,对嵌入式处理器、控制器和核心板电路进行设计。介绍了打磨机器人控制器的功能需求,分析了ARM Cortex-A8 AM3517处理器的特点,对比了示教器输入方式的优缺点,阐述了核心板电路设计的设计流程,列举了控制器硬件结构原理图和相应的外部接线,并设计控制器电路布局与端口布局。该文设计的机器人控制器能够满足打磨机器人的使用要求,具有硬件结构简单、核心部件易更换、普适性和经济性较强的特点。