露天矿卡车调度系统中挖掘机工况研究

2022-01-14赵力,赵静,张扬

赵 力,赵 静,张 扬

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺113122)

数据统计,目前国内在各种土方的开采中,大约有65%~70%的土方量是由挖掘机单独来完成的[1],挖掘机采用常规作业模式,驾驶员利用手柄操作机械臂,完成作业中的前进、提升、推压及回转等操作,在视野范围内无法获得深处的挖掘状态,驾驶员仅靠现场经验进行挖掘,无法实时了解挖掘机作业状态,且作业场地和环境恶劣[2],导致驾驶员作业效率低、质量差。传统的经验型挖掘方式对驾驶员的依赖性很高,特别是在恶劣环境时人工测量存在更大的误差和危险性[3]。传统卡车调度系统中装车识别的判断是通过卡车定位区域和挖掘机定位区域的范围作为装车判定条件判断是否装车,由于无法判断挖掘机的作业状态,导致装车识别误判的状况。

近年来,挖掘机的挖掘效率在矿山开采中发挥着重要作用,其工况研究一直是共同研究的热点[4]。随着“十三五”专项规划[5]提出的生产技术转型升级,智慧化矿山的建设也是矿山行业转型升级所需。本文结合卡车调度系统数据平台,利用智能传感网络[6-7]综合分析研究挖掘机作业工况,通过现场姿态分析和卡车调度系统数据的融合运算,使驾驶员实时掌握挖掘机的运行状态,预警违规操作,提升驾驶员的操作水平,进而提高装车质量和效率[8-9]。利用卡车调度系统数据平台和智能传感网络对挖掘机作业状态的分析,给出卡车调度系统装车条件的判定依据,解决卡车调度系统中装车判断的难题,为系统平台的数据处理和分析提供可靠依据。

1 卡车调度系统和挖掘机工况分析

目前,露天矿卡车调度系统的组成主要由B/S 报表平台、C/S 操作平台、通信网络及车载设备终端等组成[10-11]。B/S 报表平台是矿山生产数据以报表的形式进行基础数据管理和查询,其中包括报表系统模块、生产计划管理模块等;C/S 操作平台是对矿山生产设备监控和调度,其中包括二维显示模块、生产控制模块等;通信网络为卡车调度系统数据平台和装载设备相互通信提供通信平台;装载设备的终端主要功能是为卡车调度系统平台提供矿山生产基础数据,其中包括GNSS 高精数据定位、车辆生产相关信息数据的传输、生产设备的各种信号信息采集等功能。

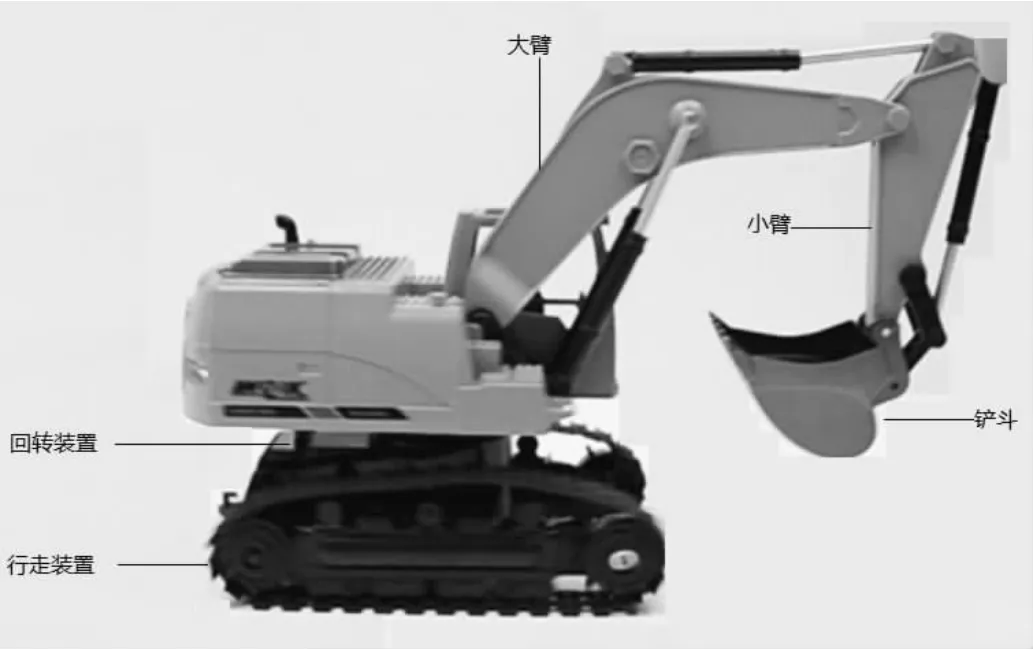

为了能够实现挖掘机工况状态在卡车调度系统中应用,首先要了解挖掘机的作业状态。如图1 所示,挖掘机主要有发动机、液压系统、工作装置、回转装置、行走装置和电器控制等组成[12],其中工作装置由大臂、小臂和铲斗组成,回转装置控制挖掘机旋转,使工作装置朝向不同方向作业。

图1 挖掘机工作装置模型图

挖掘机的作业过程主要包括以下几个步骤:

挖掘:通过工作装置的大臂、小臂和铲斗的组合运动,实现铲斗进入物料和装载物料。

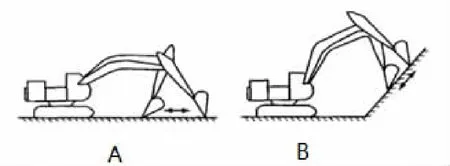

一般情况下挖掘机利用铲斗液压缸或小臂液压缸进行独立挖掘,或二者的联合作业。在作业过程中主要为铲斗和小臂的组合运动,有时需大臂进行配合作业。平地或斜坡作业时,需同时操作大臂和小臂,使铲斗的斗尖沿直线运动(图2),当小臂收回和大臂抬起时,小臂和大臂分别由独立的液压系统控制,保证二者的运动相互独立且易于控制,使铲斗保持一定角度并按一定运动轨迹进行操作,或用铲斗平整路面时需大臂、小臂、铲斗三者同时运动完成组合动作(图3)。

图2 铲斗的斗尖直线运动

图3 铲斗平面作业和倾斜角作业

满斗回转:铲斗装满物料时需上移大臂,通过回转装置使工作装置朝向卸载位置。

采掘完成后,大臂液压系统将大臂抬起,满斗提升,同时回钻装置旋转使整个挖掘机转台移动到卸载处,此时需要大臂和回转装置的组合运动。大臂提升和回转装置一起运动时,需二者速度的配合,当回转装置抵达卸载位置处时,大臂和铲斗提升到需卸载的高度。由于装卸时回转的角度和载重车辆的高度不同,大臂提升速度和回转速度的运动关系根据装卸情况进行调整,即装载回转角度大时需回转速度小,而此时大臂提升速度就需要慢。

物料卸载:挖掘机旋转到卸载位置后停止,通过小臂调节卸载半径,铲斗翻转后卸载完成。即利用铲斗液压系统和小臂的运动完成卸载,同时还需要大臂的间接配合移动到卸载位置。

回位:铲斗卸载完毕后,回转装置反转,大臂和小臂配合,回到挖掘位置。

卸载结束后转台反向回转,同时大臂和小臂液压系统相互配合动作,把空铲斗放到下一个采掘处。此工况是回转、大臂和小臂的组合动作。

行走:在行进的过程中有时要求回转装置、大臂、小臂和铲斗组合动作进行前行或后退。

目前,在国内露天矿山中,常见用液压挖掘机给卡车装车,对设备效率、司机效率分析时需要应用卡车的装车时间。为了准确地判断装车的开始时间和结束时间,需要分析挖掘机的装车动作,引入智能传感网络对挖掘机进行姿态识别,所以需要结合挖掘机的工况分析来判断装车状态。国内外基本都是单一的对挖掘机工况进行研究,针对其他系统的融合及多系统联动缺乏研究[10],挖掘机工况研究结合卡车调度系统在现场实际的应用,更能够提升卡车调度系统在露天矿山生产中的应用价值。

2 挖掘机工况识别原理及研究

由挖掘机工况分析可知挖掘机工况一般是由车身、大臂、小臂和铲斗的组合动作完成,基本是车身旋转、大臂升降、小臂升降和铲斗动等姿态进行研究[13]。利用CAN通信方式完成智能传感器网络与卡车调度系统终端通信,将采集挖掘机车身、大臂、小臂、铲斗及多组合作业信息传输到挖掘机终端,通过挖掘机终端软件的运算,完成挖掘机的采掘、满斗回转、卸载和回位姿态监测[14]。

2.1 挖掘工况模型

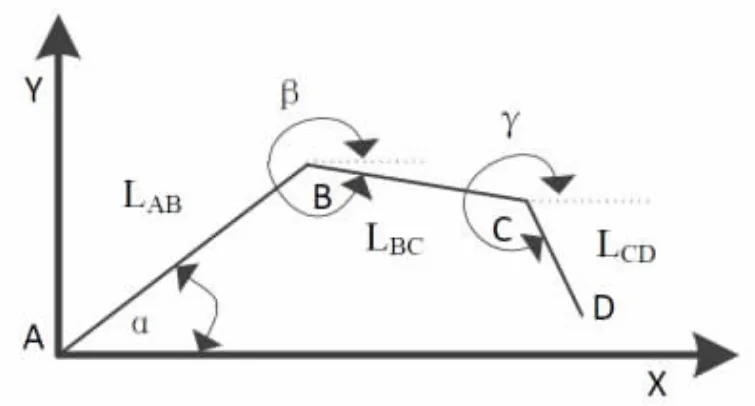

挖掘机主要作业姿态包括大臂运动、小臂运动、铲斗运动或多种情况组合运动,通过卡车调度系统的终端系统计算出挖掘机的大臂轴心A 的三维坐标,车身固定时,其作业姿态可看作一个平面进行运算[15-16]。如图4 挖掘机示意图,首先假定大臂轴心A 为固定点,已知大臂的长度LAB、智能传感器网络计算出大臂与车身水平面的夹角α,利用笛卡尔直角坐标系计算出B 点坐标,当大臂提升或下降时,B 点坐标相应的变化,此时终端平台可计算出大臂运动姿态。同理以B 点为固定点时终端计算出小臂的运动姿态,以此类推终端利用智能传感器网络可计算出C 点坐标和D 点坐标。

图4 挖掘机简化结构示意图

因此将挖掘机视为一个连杆装置,将机身、大臂(A至B)、小臂(B 至C)和铲斗(C 至D)的节点建立直角坐标系,如图5 所示。

图5 挖掘机连杆装置直角坐标系

铲斗C 的位置由大臂和水平夹角α、大臂和小臂的夹角β、铲斗D 的位置由小臂和铲斗夹角γ 决定,要实现实时监测挖掘机作业姿态,智能传感器网络可以给出α、β 和γ 数值,再利用卡车调度系统的参数,即可实现大臂、小臂、铲斗及它们组合作业坐标的计算。

2.2 回转工况模型

挖掘机的终端定位采用RTK 技术,将基准站采集的载波相位通过通信网络系统下发给终端系统的高精定位模块,利用载波相位差分技术,定位单元接收到卫星载波相位和基准站的载波相位组成相位差分观测值进行运算处理,最后计算出高精定位模块的差分坐标[17-18],通过现场校验,定位精度≤10cm,定位精度和实时性满足本文的研究要求。

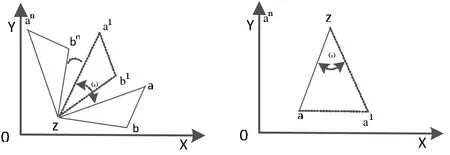

挖掘机轴心坐标采用GNSS 双天线定位单元实现[19],双天线定位单元包含两个GNSS 定位模块(A 模块和B模块),A 模块通过接收定位基准站差分数据进行RTK定位,同时A 模块把原始数据发给B 模块,B 模块根据A模块和B 模块的原始数据解算出两个天线的方位角,利用方位角和已知距离计算出大臂的轴心坐标。原理如图6 所示,X、Y 为笛卡尔平面坐标系的两个坐标轴,取第一象限为例,假定点AZ为A 模块天线接收到的坐标,即AZ(XA,YA),点BZ为B 天线接收到的坐标,即BZ(XB,YB),点CZ(XC,YC)为大臂轴心坐标,已知ϑ 可根据公式计算获得:

图6 大臂轴心笛卡尔平面坐标系

然后通过余弦定理可以计算出挖掘机的笛卡尔平面坐标CZ(XC,YC),最后A 模块和B 模块天线水平线与挖掘机轴心的夹角,结合A 模块天线的高程计算出挖掘机的轴心坐标CZ(XC,YC)的高程HC。

挖掘机作业时的回转速度可达10r~12r/min,实际作业时回转角度一般为70°~120°,相应时间大约3s~6s,平均回转速度大约每秒20°,瞬间回转速度每秒0°到50°,可知挖掘机的回转速度0~8r/min,根据此旋转速度利用角度测量仪和陀螺仪测量角度的测量挖掘机旋转角度的误差较大。通过综合分析,结合卡车调度系统终端的GNSS 定位模块位移的变化,再利用余弦定理计算回旋角度ω,进而可得挖掘机回转角度及回转速度,如图7 所示。根据式(2)和图6 计算出挖掘机轴心坐标z(图7),GNSS 定位模块中任一个模块的定位坐标a,车身旋转时得到定位坐标a1,然后通过余弦定理计算出旋转角度ω。而a 到a1位移的变换时间△t 由GNSS 定位模块可知,挖掘机的回转速度亦可知。挖掘机回转角度和速度的计算为卡车调度系统装车识别和装车时间的统计提供了基础数据。

图7 挖掘机回转角度的笛卡尔平面坐标

2.3 车身姿态模型

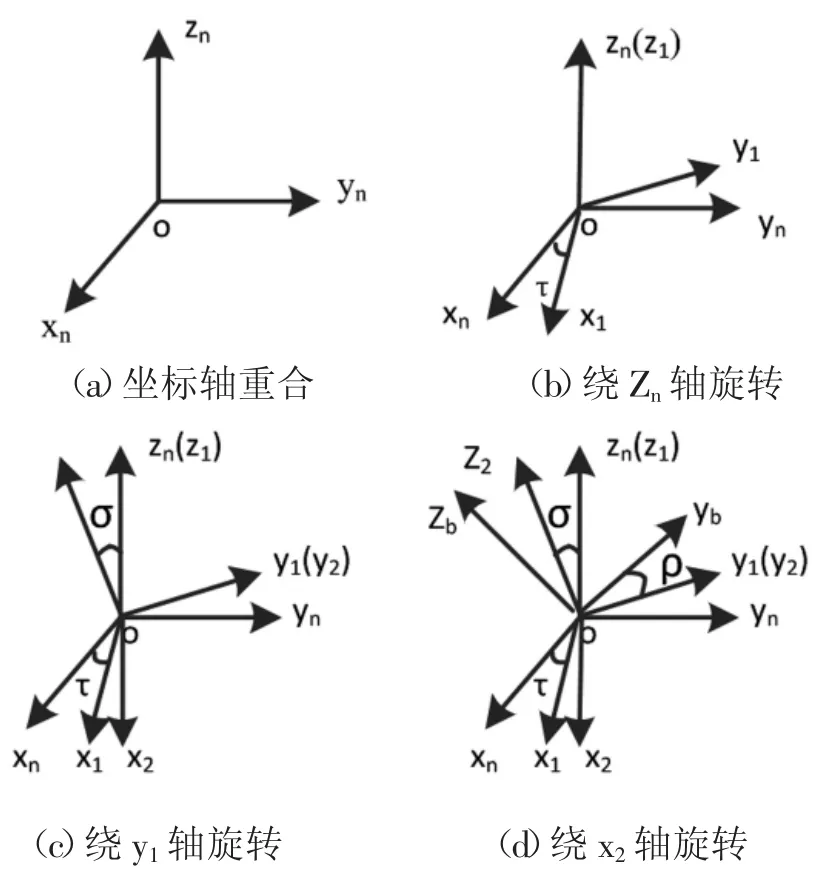

常用的姿态解算有欧拉角法、方向余弦法和四元数法,通过实践证明,露天矿挖掘机的车身姿态运算需明确定位模块的坐标系和地理坐标系的角位置关系,采矿过程中挖掘机水平姿态角度变换不大、俯仰角不可能接近90°,利用欧拉角微分方程可计算出挖掘机的航向角、俯仰角及横滚角[20]。

定位模块坐标系与地理坐标系之间的关系利用欧拉角法进行三次按照航向角、俯仰角及横滚角顺序转换,如图8 坐标转换所示。

图8 定位模块坐标系与地理坐标系转换图示

定位模块坐标系与地理坐标系之间的关系如图8 所示,坐标系O-XdYdZd为地理坐标系,Xn轴、Yn轴分别 指向水平东方向和北方向、Zn轴垂直于地面向上;坐标系OXbYbZb为定位模块坐标系,Xb轴指向挖掘机右侧、Yb轴指向挖掘机行进方向、Zb轴指向垂直于挖掘机向上。

从大地坐标系到载体挖掘机坐标系的变换矩阵:

若挖掘机坐标系相对地球坐标系的角度向量为φ,依据“航向角、俯仰角及横滚角”的顺序矢量则φ 为ρ、σ、τ 三个矢量和,其中航向轴角矢量为ρ、俯仰轴角矢量为σ和横滚轴角矢量为τ。

依据公式4 推导出:

即当前时刻的欧拉角为:

在终端系统中采样时间设置为0.01s,通过现场的实际姿态动作中系统界面的“俯视图”状态显示相吻合,欧拉角法符合本文的研究需求。

2.4 矿内坐标系转换

利用卡车调度系统对挖掘机工况进行研究时,首先需把GNSS 定位数据转换成矿区坐标,坐标的转换需要根据项目实际情况而定,本项目研究的矿区采用54 坐标系,且矿区7 个转换参数(△X0、△Y0、△Z0、△μ、θX、θY、θZ)已知,可利用公式(8)求得矿区挖掘机定位坐标,在卡车调度系统平台二维地图显示[21]。

2.5 挖掘机模拟测试

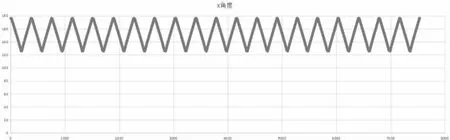

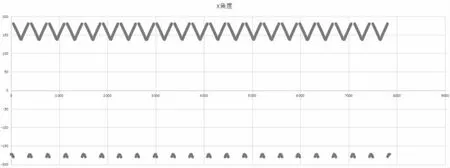

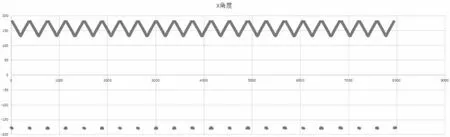

为了满足现场的实际需求,需进行模拟测试,通过智能传感器网络的运动曲线测试即可确定本文研究是否满足现场的实际应用,如图9 至图13 为以挖掘机大臂姿态监测为例的运动曲线图。图9 和图10 为模拟测试大臂倾斜时角度测量传感器向后10°和向前10°来回动作各20次、图11 和图12 大臂向左运动20°和向右20°各动作20次及图13 大臂角度极限角度测试20 次,通过测试数据可判断智能传感网络采集和运算满足现场实际的需求,可进行现场实际应用研究。

图9 大臂车体向后倾斜10°测试

图10 大臂车体前倾斜10°测试

图11 大臂车体右倾斜20°测试

图12 大臂车体左倾斜20°测试

图13 大臂角度极限角度测试数据

3 挖掘机工况功能实现

3.1 挖掘机工况研究的整体架构

通过挖掘机工况现状分析和工况识别的研究,卡车调度系统平台采集和处理分析挖掘机的各姿态参数数据信息,其中包括车身的定位数据,车身、大臂、小臂及铲斗数据信息,最终显示在系统平台上。挖掘机工况研究应用开发采用C-S 架构,利用C#语音进行编写,整体系统的开发都是在卡车调度系统的基础上进行研发。

挖掘机工况研究应用在卡车调度系统中主要体现在三个方面,其中包括基础层、应用层和管理层,如图14 所示。基础层主要功能为智能网络传感器网络完成挖掘机姿态数据信息的采集,通信网络完成终端软件与管理层信息交互;应用层主要功能为车载终端显示,其中包括设备信息的显示、物料选择、故障信息上报、挖掘姿态显示界面显示、装车状态判断等;管理层主要功能为生产控制、报表统计及运算、作业效率统计。

图14 挖掘机工况研究整体框架图

同时通过终端界面显示,如图15、图16 所示,驾驶员在终端界面可实时掌控挖掘机的作业状态,且显示界面还具备文字和语音报警提示功能,当驾驶员驾驶不当或违规操作时及时提醒驾驶员,并反馈到卡车调度系统平台,进而提升露天矿的管理水平。

图15 卡车调度系统终端系统作业界面

图16 露天矿挖掘机工况识别系统的界面图

3.2 功能的实现

通过卡车调度系统中挖掘机的装车状态准确识别和生产报表的分析,结合露天矿采矿需求年计划、采场数据等,即可利用程序服务引导采矿,包括目标采场位置、铲斗位置、铲斗当前位置。利用状态识别和卡车调度系统装车模块融合,实时监控驾驶员装车姿态、状态、时长、质量,再结合卡车调度系统对挖掘机作业效率进行统计和分析,对矿方管理者提供有效的采掘数据。

4 结论

露天矿卡车调度系统中挖掘机工况研究通过现场的测试应用,不仅实现了挖掘机作业姿态的监测,同时提升了驾驶员的操作水平,更能有效地预警司机在作业中的违规操作,减少或避免事故的发生;且解决了卡车调度系统中装车识别难题,提升矿山生产管理能力,达到矿山开采增产增效的目的。提升了卡车调度系统在市场上的竞争力,也为露天矿无人驾驶提供辅助平台和智慧矿山的建设提供良好的基础。