中部槽水性煤机专用漆工艺研究

2022-01-14陈兵CHENBing金培武JINPeiwu孙学军SUNXuejun

陈兵 CHEN Bing;金培武 JIN Pei-wu;孙学军 SUN Xue-jun

(宁夏天地奔牛实业集团有限公司,石嘴山753001)

0 引言

矿用中部槽主要包括整铸中部槽、铸焊中部槽两种。铸焊中部槽作为最常用、生产进度最易控制的中部槽,主要由槽帮、中板、齿轨座、底板组成(如图1 所示)。槽帮为铸造槽帮,多种类小批量。铸造开模不易,采用批量铸造模式,导致库存储备较多。中部槽与槽帮外形较大,重量较重,不易仓储。空气潮湿与露天存放经常出现表面生锈问题。给喷漆前后处理带来较多困难。影响喷漆质量及附着力。

图1 铸焊中部槽

在中部槽等结构件产品喷漆过程中,水性漆对环境要求低,对人员危害小,水性漆以水作为稀释剂,喷涂设备使用完后选用自来水清洗,无气味,不易燃,不属于危险品,无特殊运输要求,便于涂料运输。在使用时,安全低毒,超低VOC 挥发,更环保。

1 水性漆试验思路及方案

选择分散体水性丙烯酸树脂。在采用分散体水性丙烯酸树脂过程中,以该水性酸树脂作为分散体介质时,发现研磨后的漆动态不稳定,易于分层,喷漆后的试板,漆膜光泽度低不符合预期效果。

实验方案:①以水为分散介质,加入防锈颜料、分散助剂、消泡剂等制成色浆。②寻找与水性丙烯酸树脂相溶性较好的其他树脂作为分散介质制成色浆。通过多次实验,以水为分散介质制成的色浆也存在漆浆状态不稳定且易于分层。经过多种树脂的实验选择,最终选择一种水性醇酸树脂作为分散介质制成色浆且状态稳定,无分层沉淀现象。检测该漆的各项性能均达到预期效果。

2 水性漆试验

2.1 水性漆沉淀

沉降是涂料生产制造、储存和使用过程中常常碰到的问题。经常出现轻微易搅匀的软沉底,较严重难搅匀的硬沉底(如图2 所示)。

图2 沉淀

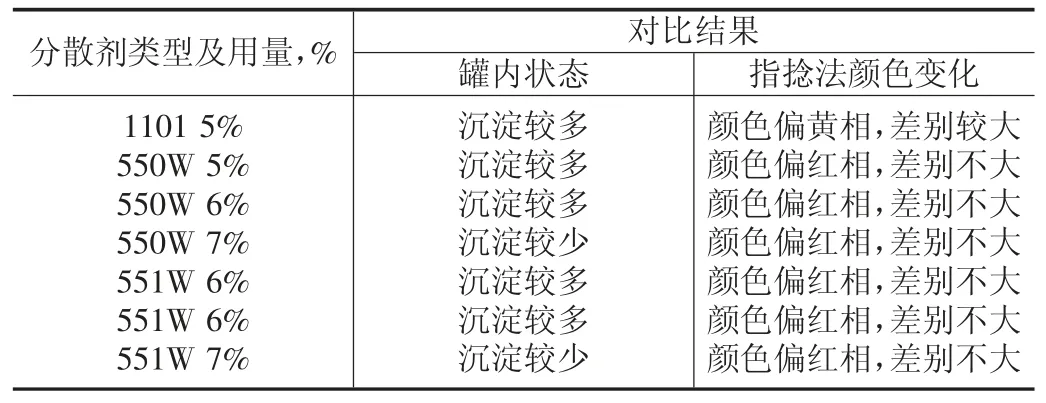

2.1.1 沉淀实验 采用丙烯酸制备水性防锈漆,因体系中加入大量的氧化铁红和填料,原用的1101 分散剂水浆容易产生沉淀,因此,筛选适合氧化铁红的分散剂和防沉剂。筛选了550W 分散剂和551W 分散剂,用量分别按5%、6%、7%打浆。从研磨时间到细度合格后淋涂聚酯膜指捻法观察分散程度。试验检测结果见表1。

表1 分散剂用量对比试验检测结果

550W 主要是针对氧化铁类型粉料的分散剂,而551W 是大分子型分散剂,对体系降粘作用较大。综合选择550W 用量7%来制备铁红浆。

2.1.2 膨润土的选择 在分散剂确定550W 用量7%的基础上,选择膨润土考察其对漆浆沉降的作用。现水性浆中使用的膨润土和溶剂型产品一致,使用有机膨润土801-A,对体系的防沉不起作用。选用061-mx 膨润土,考察漆浆的沉降问题。试验检测结果见表2。

表2 膨润土用量对比试验检测结果

通过上述试验结果可以看出,使用061-mx 膨润土打浆,用量为0.5%的时候,漆浆即可达到最佳状态。最终确定铁红浆配方。

2.1.3 小结 沉淀主要是由于涂料中颜填料比重大或细度偏大而涂料粘度又较小时,较大的颜填料经过长期贮存后在重力作用下沉降至容器底部,根据程度不同而出现的软沉底或硬沉底。

解决措施:在生产环节控制好涂料的细度和粘度大小,在涂料配方上,选用合适的分散剂提高颜填料的悬浮性,同时选用合适的增稠剂、防沉剂形成疏松网络触变结构,可有效避免沉底的发生。

2.2 水性漆耐候性

涂层耐候性是物品因受到阳光照射,温度变化,风吹雨淋等外界条件的影响,而出现的褪色、变色、龟裂、粉化和强度下降等一系列老化的现象[1]。影响涂层老化的因素主要有光照、温度、紫外线。

2.2.1 耐候性试验 紫外线耐对漆膜的老化试验影响较大,涂层中加入抗紫外线吸收剂可以很大程度上延缓涂层老化。紫外线吸收剂种类较多,本实验中选取二苯甲酮类的BG-21、三嗪类的NK-65 和苯并三唑类YX-03 进行实验。

①实验方案。在水性醇酸(水溶型丙烯酸树脂)磁漆兑稀阶段加入三个紫外线吸收剂,加量均为0.3%,每个样品喷板三块,喷板厚度在50-70μm,检测试验分为户外和氙灯两个方案进行。

②试板保养。检测板的保养是性能好坏的前提,尽量将试板放置在温度23±2℃的标况下保养七天。

③性能检测。将试板和标准板(不添加紫外线吸收剂)分别放置在户外和氙灯,每个试板两块,一块作为对比板。

2.2.2 小结 试板放置一周、三周和两个月分别测试产品的光泽和褪色和板面情况,实验结果见表3。

表3 耐候性试验结果

BG-21 和NK-65 的耐老化性较差,在户外和氙灯实验中均不能达到60 天失光率>20,△E 大于3。只有YX-03 能够达到实验要求。

2.3 水性漆耐水性与起皱

中部槽作为矿用设备产品,服务于矿井。表面经常与地下水浇淋,为提高产品使用寿命减少锈蚀,产品表面要求具有较好的耐水性。

2.3.1 耐水性试验 铸件产品表面喷涂水性防腐漆雨淋后容易起泡,根据现场喷涂条件和环境,产品在现场喷涂后,不能完全达到实干就移至室外,雨淋后起泡。试验采用试验试板喷涂7 天后,浸泡24 小时出现表面起泡(如图3 所示)、起皱现象(如图4 所示)。

图3 起泡现象

图4 起皱

选择601C、602C 和603C 催干剂,加量为树脂固含的0.5%进行实验,试验结果见表4。

表4 催干剂干燥时间

从试验结果表4 得,603C 实干和表干时间均是最短的,因此选择该催干剂。

增硬剂的加入可快速提升漆膜硬度,使漆膜在较短的时间内达到预期的效果,从而增强体系的耐水性,防止起泡。该实验中采用的是802W 增硬剂,加量为0.8%,结果见表5。

表5 802W,加量0.8%试验结果

2.3.2 小结 水性漆耐水试验起泡、起皱形成的原因:①基材表面受盐、油和潮气侵袭;②配套层间附着不良;③试板表面基材处理不到位;④试板一次性喷涂厚度过厚,表干太快,内部与底部慢干时产生漆膜拉拽,形成起皱;⑤保养时间不够无干透;⑥涂层尚未完全实干即耐水;⑦涂料中含可溶性颜料和助剂等形成浓度差,造成局部部位失去附着力。

2.4 闪锈

闪锈主要出现在水性工业漆应用的过程中,由于产品表面锈蚀,漆膜干燥前,在金属表面产生的锈斑。水性成分体系中缺少闪锈剂或者在低温高湿的情况下施工造成的。防止施工中出现闪锈,水性底漆通常加入防闪锈剂。

2.4.1 闪锈试验 本实验采用国华的941、枕星的546和斯奥的368 进行实验。在水性丙改醇体系中分别加入三种防闪锈剂,加量0.5%。搅拌过程中发现加入斯奥368 的产品体系粘度增大,加水稀释后又出现该现象。刮板细度为满板,表明体系中的活性物质已全部结块,无法正常使用。加入用国华的941 和枕星的546 的两个产品喷板考察闪锈性。在有锈蚀的钢板上喷涂两个样品,厚度约为80μm,观察干燥过程中的闪锈情况见表6。

表6 闪锈剂,加量0.5%试验结果

从上述实验结果表6 得知,加入防闪锈剂可以防止干燥过程中的闪锈情况,不同的防闪锈剂和加量有不同的效果。该体系中,枕星546 加入量为0.5%时完全可以防止闪锈的出现。

2.4.2 小结 基材表面处理不到位、施工环境低温高湿、涂刷过程中少涂漏涂、涂膜厚度未达到要求、涂层在涂装不良(针孔,开裂,露底)处率先返锈造成闪锈;

预防及改进方法:①基材处理喷砂抛丸等处理彻底;②最佳的施工环境15-35℃、30-70%RH;③控制喷涂速度和手法保证漆膜达到规定厚度;④针对产品考察闪锈抑制性(防闪锈剂)、并提高快干性。

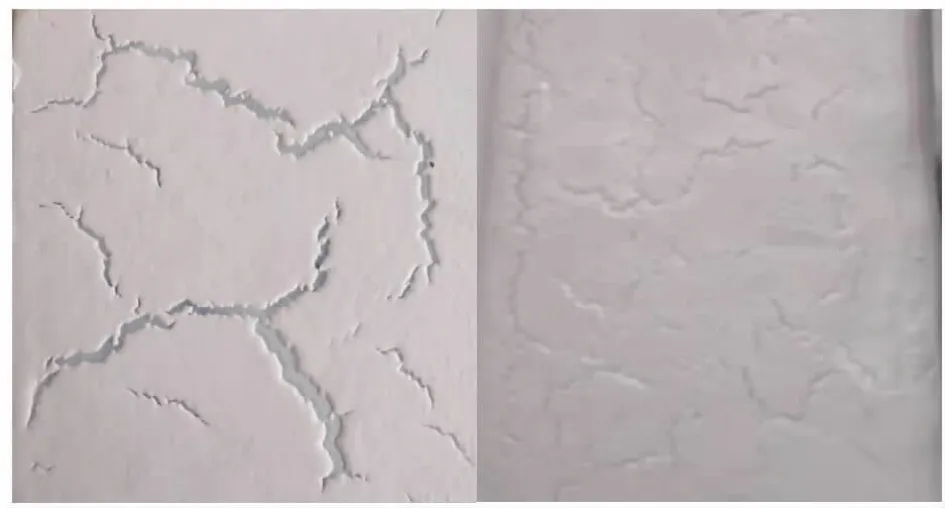

2.5 漆裂

与南方水性漆厂家合作研发的丙烯酸水性煤机底面合一漆,要求适应锈蚀产品,具有良好的遮盖力、附着力等。南方调配好后转运北方喷涂使用。在产品表面喷涂时,产品拐角处、产品坑洼出、表面局部出现明显的漆膜开裂。

2.5.1 喷涂试验 对现有中部槽产品进行喷漆试验,丙烯酸水性煤机底面合一漆与水按照1:1%-10%配比调漆,充分搅拌均匀后,将水性漆喷涂在产品及试板表面出现漆裂(如图5 所示)。

图5 漆裂

在水性漆成分中加入适量的TEXANOL12、膜助剂DPM、PGDA、PGDA 等,降低漆粘度、表面张力、减少漆成分收缩比,降低漆膜撕裂。

2.5.2 小结 水性漆漆裂原因:①新配方水性漆粘度过高。②由于产品表面锈蚀,在喷漆过程中,为了遮盖一次性喷涂漆膜过厚。漆膜表面迅速干燥成膜,抑制内层挥发物挥发,漆膜内部组织持续干燥过程收缩迅速加快,造成漆膜表面拉裂。③快干水性漆表面未流平,叠加当地气侯干燥,易造成水性漆开裂。④成膜助剂相对较少,造成乳液与成膜剂没有充分反应,造成开裂。⑤水性漆助溶剂过少,水性漆在工件上不能充分流平到理想状态等等。预防及改进方法:漆成分中根据施工现场环境调配,适当增大成膜助剂与溶剂含量,漆粘度适当降低,表干适合内部收缩比,喷涂过程中少量多次均匀喷涂。

3 水性漆工艺

3.1 配料

将配方规定的树脂计量加入调浆罐中,再计量加入去离子水、罐内防锈剂、乙二醇丁醚、流平剂、聚氨酯缔合型增稠剂,混合搅拌均匀。在调制好的树脂中加入配方量的颜料、填料及助剂,搅匀备用[3]。水性漆用的颜料、填料、助剂是经过反复试验而确定的不得轻易更改。

3.2 研磨

将加好料的调浆罐搅拌、上料,调整进料阀研磨。

研磨细度:调和漆、钢构面漆不大于35μm,磁漆不大于20μm,防锈漆底漆不大于50μm。每罐中间控制细度测试不少于5 次。研磨完毕,用防锈水清洗研磨机及加料罐,清洗水不能进入研磨已合格的色浆罐中[3]。

3.3 调漆

向研磨合格的色浆中加入配方规定量的水性催干剂,搅拌,漆会比未加催干剂前增稠,为正常现象,搅拌均匀备用。调色时,必须加同类树脂之色浆或成品漆调色,而且边搅边加,边看边调。

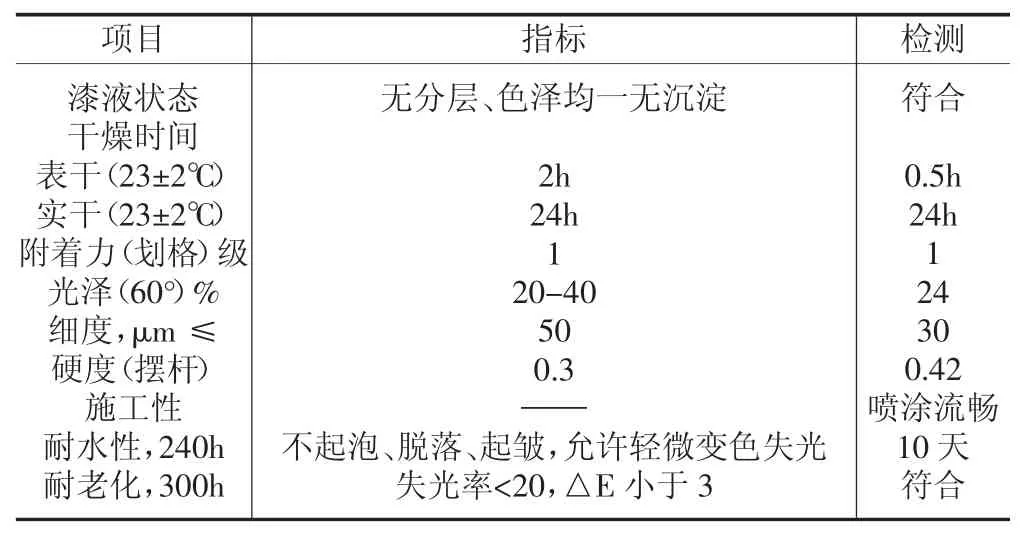

4 总结

通过中部槽结构特点分析,根据喷漆与产品锈蚀问题,通过对锈蚀产品进行水性漆喷涂试验,不断调整水性漆成分。确定水性漆的耐候性、附着性对锈蚀产品的适用性,研究出一种可在产品锈蚀状态下使用的中部槽水性快干煤机专用漆。